Цүнх хийх машин цүнхний бат бөх чанар, усны эсэргүүцэлт чанарыг хэрхэн сайжруулдаг вэ

Цүнх хийх машинд хэрэглэгдэж буй технологийн дэвшлийг бүтцийн бат бөх чанарыг хангахын тулд ашигладаг

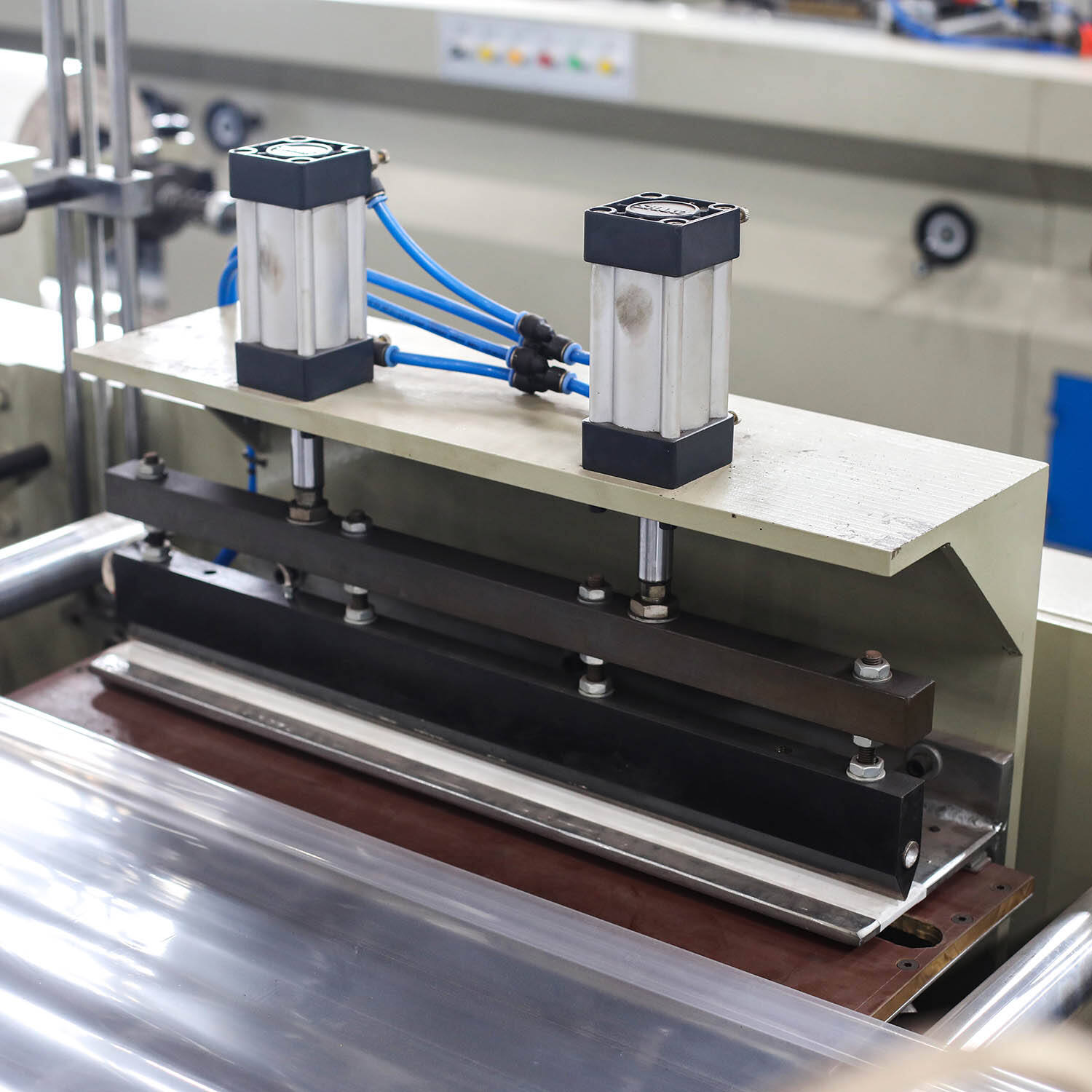

Өнөөгийн найрлагын төхөөрөмжүүд нь лазерын чиглүүлгийн систем, серво хөдөлгүүртэй таталтын хяналтын системийг агуулсан бөгөөд өмнөх аргуудтай харьцуулахад FlexPack-ийн өнгөрсөн жилийн мэдээллээр уялдаа нь дунджаар 34 хувь эрчимтэй байдаг. Эдгээр төхөөрөмжүүд доторх адаптив даралтны датчикуудтай бөгөөд материал нимгэх эсвэл зузаарах үед тогтмол тэмдэглэгдэх даралтын хүчийг тухайн үед нь өөрчилдөг. Энэ нь олон давхарга бүхий баглаа боодлын хувьд заримдаа тохиолддог сул талуудыг арилгахад тусалдаг. Хоолны чанарын усанд тэсвэртэй баглаа боодлын хувьд өнөөдөр ихэнх үйлдвэрлэлийн шугамууд нь боловсруулалтын үед материалыг шүргэлцдэг хэсэгтээ зэвэрдэггүй гангаар хийгдсэн байдаг. Зэвэрдэггүй ган нь наалдамхай бодисуудаас наалдахгүйгээр байх бөгөөд хоолны аюулгүй байдлын шаардлагад нийцэж цэвэр байдалд барих боломжийг олгодог.

Материалын нийцэлт, түүнийг хүчтэй усанд тэсвэртэй баглаа боодол үйлдвэрлэхэд тогтоосон үүрэг

Одоо үеийн машины технологиуд нь TPU-аар бүрхсэн найлон болон гурван давхар полиэтиленэн бүтээгдэхүүн шиг харьцангуй нарийн бүтээгдэхүүнүүдтэй ажилладаг. Эдгээр материалыг зөв наалдуулахын тулд 150-оос 200 хэм хүртэлх хэмийн нарийн хяналт шаардлагатай байдаг. Өнгөрсөн жил материалын шинжлэх ухаанд хэвлэгдсэн судалгаагаар холтсогчид нь ижил төрлийн полимер холимогтой ажиллавал усны нэвчилтийг 99.99% хүртэл арилгаж чаддаг. Энэ нь өмнөх аргуудаас илүү дээр бөгөөд нарийвчлбал 73%-иар илүү үр дүнтэй байдаг. Түүнчлэн, цаасан бүтээгдэхүүний рулон дээрх RFID чипнүүд нь тоног төхөөрөмжид автоматаар ямар төрлийн материалтай ажиллаж байгааг таниулдаг. Энэ нь машины тохируулгыг өөрөө хийж, даралт нь квадрат инчид 50 паунд хүрсэн ч бүтээгдэхүүн хуваагдахгүйгээр хадгалагдах боломжийг олгодог.

Автомжуулалтыг нэвтрүүлэх нь тогтвортой, чанартай гаралтыг бий болгодог

Орчин үеийн автомжуулсан харааны систем нь секунд тутамд 1,200 хүртэлх найрлагыг шалгаж, зөвхөн 0.2 мм хүртэлх жижиг дутагдалд анхаарал тавьж чаддаг. Эдгээр системүүд нь Packaging Automation Index 2024-ийн сүүлийн үеийн аж ахуйн нэгжийн тайлангуудын дагуу усны шалтгаант асуудлыг гуравны хоёроор бууруулсан байна. Материалыг хөөрөмжтэй гаргалдах, хэсгүүд гэмтэх магадлалыг урьдчилан таамаглах оюун ухаантай хэрэгслийг хослуулбал үйлдвэрүүд илүү сайн үр дүнг харж болно. Тоног төхөөрөмж 98.6% ажиллагаатай байдаг бөгөөд энэ нь компаниуд үнэн зөв баглаа боодлыг ASTM D3078 шаардлагад нийцүүлэхэд маш чухал байдаг. Энэ тогтолцооны онцлог юу вэ? Тийм ч их биш хүний алдааг 0.02%-иас бага болгож байгаа юм. Энэ нь баглаа боодол бүх төрлийн хатуу шалгалтын нөхцөлд тэсвэртэй байж чаддаг, чийгийг дотор нь оруулдаггүй гэсэн үг юм. Энэ нь уламжлалт аргуудын хувьд тогтвортой байдаггүй зүйл юм.

Усанд тэсвэртэй баглаа боодлын хэрэглээнд зориулсан найрлаг хийх машинуудын үндсэн төрлүүд

Өндөр хүчтэй, чийг тэсвэртэй баглаа боодол үйлдвэрлэх доод хэсгийн бат бэх баглаа хийх машинууд

Доод хэсгийн бат бэх баглаа хийх машинууд нь дулааны олон үе шаттай бат бэх баглаа хийх аргаар чанартай хүрээ бүхий хүнд даацын ажлуудад тохиромжтой, жишээ нь хүнсний ногоон бутлуурын эсвэл барилгын материал савлахад ашигладаг. Эдгээр машинууд ихэвчлэн HDPE-г LDPE-тэй хольж гурван өөр полимер давхаргыг нэгтгэн орчны стандартын дагуу ойролцоогоор 18 N/мм² хүртэл тэсвэртэй бат бэх баглаа хийх боломжтой. Энэхүү бат бэх байдал нь хүрээний холболт нь чийгших эсвэл хүнд даацын үед хагарахаас сэргийлдэг. Машинууд вертикаль чиглэлд бат бэх баглаа хийдэг тул материал дээрх ачааллыг илүү сайн тархуулдаг. Иймээс 25-50 кг хүртэлх жинтэй баглаа хийхэд ус нь холболтоор гоожихгүйгээр ажилладаг.

Хажуугийн гуссет ба төв бат бэх баглаа хийх машинууд: Эрэлт шаардлагад нийцсэн гибкий дизайн

Хажуугийн гарзт машины нь хавчиг хэсгүүдийг нарийн нугалсан гойд хэлбэрээр үүсгэдэг бол төвийн хавт бүхий загвар нь дунд тов хэсгээр тусгаарлагдсан хоёр тасалгаатай чанартай хүрэнгээр хийгдсэн хайрцаг үйлдвэрлэдэг. Эдгээр машины нь ихэвчлэн 160-оос 200 градус Цельсийн хооронд халууныг барьж чаддаг клин шахагч дээр ажилладаг бөгөөд тэдгээрийн хавхлагууд маш шуугиантай байдаг тул машин хэсгээс эхлээд хөргөсөн хоол хүртэлх бүх төрлийн санагдлыг дусахгүйгээр зөөх боломжийг олгодог. 2023 оны сүүлийн үеийн баглаа боодлын салбарт гарсан тайлангийн мэдээлснээр логистикийн компаниудын 70 орчим хувь нь цахилгаан барааг тээвэрлэхдээ эдгээр хайрцагны загварыг сонгож байгаа нь тэдгээрийн доторх хамгаалах шаардлагатай зүйлсийг хамааруулан зохицуулж болдог чийгийг хянах боломжийг олгодог.

Модуль системүүд болон хийлж гаргасан цаасан экструзийн машинуудтай интеграцлах

Модуль хайрцаг үйлдвэрлэх машинууд нь хөвүү бүртгэгч эструдеруудтай хамт ажилладаг бөгөөд системийг нэг удаа ашиглан 3-7 давхаргатай давхаргат эдлэлийг үйлдвэрлэдэг. FlexPack Con 2024-ийн судалгаагаар энэ тохируулга нь материал зөөх шаардлагыг ойролцоогоор 40%-иар бууруулдаг бөгөөд энэ нь цаг хэмнэх болон мөнгө хэмнэхэд тусалдаг. Энд чухал нь зузааныг хянах нь плюс буюу хасах 0.01 мм-ийн нарийвчлалтай байдаг явдал юм. Ийм нарийвчлал чухал нь цацрагийн дээжийн дутагдлыг бүүлтгэх боломжийг олгодог. Энэ төрлийн системүүдийг эмийн салбарт хуурай нунтаг бүхий хайрцаг үйлдвэрлэх үед өргөнөөр ашигладаг. Ийм мэдрэг бүтээгдэхүүний хувьд сэлбэгтэй байх нь бүтээгдэхүүний аюулгүй байдал болон дүрэм журмын дагуу байхын тулд зайлшгүй шаардлагатай байдаг.

Материалын сонголт болон эдлэлээс бэлэн хайрцаг хүртэлх хувиргалт

Дээд зэргийн усны эсэргүүцэл үзүүлэх синтетик болон найрлагат материалын талаар

Полиэтилен хавтгай ба полипропиленэн цогц материал шиг инженерийн материал нь усны эсэргүүцэх чанарыг баталгаажуулахад төв байр суурь эзэлдэг. Усны эсэргүүцэх чанарыг хяналттай туршилтаар тогтоожээ. Эдгээр синтетик материал нь 98.6% усны эсэргүүцэлтэй байв (Баглаа боодлын материал судлалын сэтгүүл 2023). Олон давхаргат бүтэц нь чийгийн эсрэг хамгаалалт, эсэргүүцэх гадаад давхаргыг хослуулдаг. Орчин үеийн машины аппарат нь дахин боловсруулсан агууламжийн 30–40% био-материалыг бат бөх чанарыг алдалгүйгээр боловсруулж чаддаг.

Давхаргат бүтээлмэл бүтцийн нөлөө нь хүрэнцэрийн бат бөх чанар дээр

Полимерийн давхаргыг ээлжлэн байрлуулах нь нэг давхаргатай бүтээлмэлтэй харьцуулахад таталтын бат бөх чанарыг 200%-иар нэмэгдүүлдэг. Түгээмэл 5 давхаргат бүтэц нь дараах бүрэлдэхүүнээс бүрдэнэ:

| Давхаргын байрлал | Материал | Функц |

|---|---|---|

| Гадна | BOPP бүтээлмэл | Үргэлжлэх чадвар |

| Дунд 1 | EVOH | Хүчилтөрөгч/чийгийн эсрэг хамгаалалт |

| Дунд 2 | Наалдамхай полимер | Хоорондын наалт |

| Дунд 3 | LDPE | Халаагууртай баглах чадвар |

| Дотор | LLDPE | Суналт хийх боломж ба унах үед хамгаалах |

Энэ бүтэц нь хүүхдийн цэвэршүүлэх бодисын дотоод даралтыг 15–20 psi хүртэл тэсвэрлэх боломжийг олгодог болон уурын нэвтрэх хурдыг 0.01 г/24 цаг/м²-аас доош байлгах боломжийг олгодог.

Эхний цааснаас эхлээд баглах бүтээгдэхүүн хүртэл: Тасралтгүй үйлдвэрлэлийн процесс

Автоматжуулсан систем нь полимерийн гранулыг гурван интеграцчилсан үе шат ашиглан эцсийн хүүхдийн цэвэршүүлэх бодист хувиргадаг:

- Фильм шугаман : Зуурамтгай материалыг нарийн тодорхой зузааны (ерөнхийд нь 0.08–0.15 мм) хэмжээнд хөөж гаргадаг

- Хэвлэлт/Огтлолт : Өндөр нарийвчлалтай УВ хэвлэгч нь сервожигдэж байгаа огтлогчийн төрөл бүрийн хүрээний цаасан дээр брендийн мэдээллийг бичиж өгдөг

- Халуун хучилга : Компьютерийн хяналтан доорх заадас 140–160°C температурт 2.5–3.5 мм өргөнтэй таг бүхий савыг үүсгэж, усны шүүдэггүй байдал хангана

Дээд зэрэглэлийн систем нь цаасан хүр зуурхай минутанд 120–150 ширхэг хурдтайгаар ажиллаж, усны эсэргүүцэлтэй баглааны материал судлал, машин төхөөрөмжийн нарийвчлалын хамтын ажиллагааг харуулдаг. Энэ нь 98.7% амжилтанд хүрсэн.

Сав хийх машинд төв таглах болон огтлох механизм

Нэгэн зэрэг чанартай сав бүтээхэд нарийн огтлох, таглах

Лазерийн удирдлагатай огтлогчийн систем болон серво хөдөлгүүртэй таглах самбар нь микрон түвшний нарийвчлалыг хангаж, полиэтилен, полипропилен, олон давхаргат ламинатан дээр тогтмол зүүлт хийх боломжийг олгодог. ISO 9001 стандартын шаардлага хангахын тулд оптик датчик 0.2 мм зузааны ялгааг илрүүлж, хурдан хөрөөгийн даралтыг автоматаар тохируулж, бүрэн огтлогдоогүй эсвэл босоо байрлалыг урьдчилан сэргийлдэг.

Дулаан шахах технологи болон температурын хяналт нь найдвартай усны эсэргүүцэлтэй таглахын тулд

PID хяналтын төхөөрөмжтэй олон бүсийн халууны пресслүүд нь хурд нь минутанд 120-аас дээш хүрсэн ч битүүмжийн хавтангийн хөрсөнд ±1°C температурын тогтвортой байдлыг хангана. Энэ нарийвчлал нь өмнөх дулааны системүүдтэй харьцуулахад битүүмжийн дэгээг 34%-иар бууруулдаг (Packaging Digest 2023). Хос хөргөх тоглоомын газар нь давхаргатай найрмалын хавсаргыг халууны нөлөөгөөр хурдан бэхжүүлдэг бөгөөд бүтцийн бат бөх байдлыг сайжруулдаг.

Дутагдал багатай, үр ашигтай битүүмжлэх системийг автомжуулах

Зураг дүрслэлийн интеграцчилсан системүүд нь машин сургах алгоритмуудтай хамт ажиллах үед цаашид үйл ажиллагаагаа зогсоолгүйгээр алдааны түвшний хувийг 0.5%-иас бага байлгаж чаддаг. Энэ технологи нь усны шаардлагад тохирох 10-25 мм-ийн хооронд даатгалын өргөнийг хянах, мөн даралтын түвшнийг инч квадрат руугаа ойролцоогоор 15-30 паунд хүртэл хянах боломжийг олгодог. Үүний үр дүнд үйлдвэрлэлийг зогсоолгүйгээр операторууд шаардлагатай тохируулга хийх боломжтой болдог. Эдгээр системүүдийг онцлог болгож буй зүйл бол температурын болон чийгшил өөрчлөгдөх үед ялгаатай хэмжээгээр сунах чанартай материалыг хэрхэн зохицуулан ажилладаг явдал юм. Өнгөрсөн жилийн Сав баглаа боодлын үйлдвэрлэлийн тайлангийн мэргэжилтнүүдийн тодотгож буй оролцооны дараа сүүлийн үед энэ зохицох чадвар нь ихээхэн анхаарал татсан.

Өндөр хүчин чадал бүхий орчинд үйлдвэрлэлийн хурд ба даатгалын бүрэн байдал нь тэнцвэртэй байх

Хамгийн хурдан ажилладаг боодолтын машинууд нь динамик даралтын профайл гэж нэрлэгдэх зүйлийн тусламжтайгаар минутанд 150-аас олон боодолтой ажилладаг. Үндсэндээ эдгээр машинууд нь үйлдвэрлэлийн шугам удаашрах эсвэл хурдсах үед боодлын хүчийг тохируулдаг. Хэд хэдэн үйлдвэрийн газраас хийсэн бодит ертөнцийн туршилтын дүнгээс харахад, компаниуд эдгээр даралтын тохиргоог зөв настройка хийх замаар бүтээгдэхүүнийхээ 99.8% нь сайн боодолтой байж чаддаг бөгөөд энэ нь хуучин тогтмол даралттай системүүдийнхаа гаралтыг хоёр дахин нэмэгдүүлдэг. Энэ технологийг үнэлэхэд хамгийн чухал нь модуль загварын тал юм. Үйлдвэрлэгчид энгийн шулуун огтлолттой боодолтой, ёроол нь өргөн зайтай (гуссеттэй формат) боодолтой хурдан шилжих боломжтой. Тэгээд юу вэ? Усан үл нэвтрэх чанар нь мөн адилхан бат бөх байдалтай хэвээр байна. Энэ уян хатан байдал нь ижил үйлдвэрлэлийн шугам дээр бүх юм хоолой баглаа боодолтоос эхлээд хүнд даацын аж үйлдвэрийн бараа хүртэлх сав баглаа боодолтын үйлдвэрлэл хийх шаардлагатай байгууллагуудад сайн ажилладаг.

Автомжуулсан найрлагын үйлдвэрлэл дэхь бат бөх байдлын туршилт ба баталгаажуулалт

Хүч, даралт, чийгийн эсэргүүцэл шалгахын үндэсний стандартууд

Найрлагын тоног төхөөрөмжийн үйлдвэрлэгчид бүтээгдэхүүнүүд нь усны чанарыг шалгах, жин эсэргүүцэх чадварын хувьд ASTM International-ийн зааварчилгаа болон ISTA стандартуудад нийцэж байгаа эсэхийг хангах ёстой. ISTA 3E сертификацийн жишээн дээр авч үзье. Сав баглаа 75 килограмм жинтэй давхар байрлаж байхад чийгийн нэвтрэх хурд 0.01%-иас доош байх ёстой. Энэ нь ялангуяа эм, хүнс зэрэг хурдан гутамжтай бүтээгдэхүүний хувьд чухал юм. Туршилтын үнэн зөв явц нь 100-150 найрлага минут тутамд үйлдвэрлэгдэх үед 15 мм тутамд дор хаяж 4.5 Ньютон хүчийг даах чадвартай холболтыг баталгаатай бүтээх орчин үеийн автоматаар сэлбэх технологийг харуулж байна. Эдгээр үр дүнгээс үзэхэд үйлдвэрлэгчид өндөр хэмжээний үйл ажиллагаа явуулж байхад чанарыг хадгалах машины чадварын итгэл найдварыг авч үзэж болно.

Холболт, унагах болон орчны стресстэй тэсвэлтийн шалгалтын аргачлал

Гурван шатлалт шалгалт нь бодит нөхцөлийг тусгана:

- Үргэлжлэх чадвар : 2.5 мм хайлангийн хутга 15Н хүчээр бүрхүүлийн бүхэл байдалд шалгалт хийхэд ашиглагдана

- Бутархай шалгах : 1.8 м-ийн өндрөөс 12 удаа эмх замбараагүй байдлаар унагах нь агуулахын нөхцөлийг имитаци хийнэ

- Агаарын хямд : 48 цагийн туршид -30°C-оос +50°C хүртэлх температурын өөрчлөлтийг 95% чийглэгтэй орчинд хийнэ

Эдгээр аргачлал нь давхар бүрхүүл доторх сул талыг илрүүлдэг бөгөөд тусгайлан 78% тээврийн алдаа гардаг (Packaging Digest 2023) холболтын хэсгүүдэд онцгой анхаарал тавьдаг. Одоо дэвшмэл төхөөрөмжүүд нь производкцийн үед 0.05 мм хүртэлх жижиг газруудыг илрүүлэх зузаан хэмжигч болон дулааны хянах төхөөрөмжийг агуулж байна.

Тохиолдол: Машин эрхтэй усны эсэргүүцэх хүрээний бодит логистикт хийсэн ажлын үнэлгээ

Хойд-Зүүн Азийн далайн бүтээгдэхүүн экспортлогч өөрийн хүрээ хийх машинд автомжуулалт оруулсны дараа хөргөх цахилгааны баглаа боодлын 42% хорогдсон. Үр дүн нь автомжуулалтын дараа дараах байдалтай байв:

| Тооноор | Автомжуулалт хийхээс өмнө | Автомжуулалт хийсний дараа |

|---|---|---|

| Силдийн ажиллагаа алдагдах хувь | 1.2% | 0.3% |

| Чийг нэвтрэх | 0.8 грамм/өдөр | 0.1 грамм/өдөр |

| Дундаж ачааллын цикл | 18 | 32 |

Урьдчилан таамаглах засварын алгоритмууд нь хоорондох солилтоос хойш 200-300 цагийн хүртээмжтэй ажиллагааг үргэлжлүүлэх боломжийг олгодог бөгөөд интеграцчилсан туршилт нь бүтээгдэхүүний бат бөх чанарыг, үйлдвэрлэлийн үр ашгийг сайжруулдаг гэдгийг баталж байна.

Түгээмэл асуултууд

Сав баглаа хийх машинууд савлалтын усныг хэрхэн сайжруулдаг вэ?

Сав баглаа хийх машинууд нь адаптив даралт хэмжигч, халуун шахах технологи, олон бүсийн халуун шахуургыг ашиглан усныг сайжруулдаг. Эдгээр системүүд нь материалын хүчтэй, найдвартай сэлбэг үүсгэдэг бөгөөд чийг нэвтрэхээс найдвартай хамгаалдаг.

Сав баглаа хийх машинууд ямар материалыг ашиглан усанд тэсвэртэй сав баглаа үйлдвэрлэдэг вэ?

Орчин үеийн сав баглаа хийх машинууд нь TPU-аар бүрсэн найрмал нейлон, полиэтиленээр хийсэн найрмал материал, цаасан суурьтай найрмал материалыг ашигладаг. Эдгээр материалыг зохих ёсоор боловсруулснаар усанд тэсвэртэй чанар сайн байдаг.

Автомжуулсан системүүд сав баглаа үйлдвэрлэх чанарыг хэрхэн сайжруулдаг вэ?

Автомжуулсан системүүд нь дүрслэлийн систем ашиглан дутагдал илрүүлэх, алдааг багасгахын тулд машин сургах алгоритмыг, хурдан хурдны үед сэлбэгийн бүрэн байдал хангахын тулд динамик даралтын профайл ашигладаг. Эдгээр технологиуд нь хүний алдааг багасган чанартай гаралтыг баталгаажуулдаг.

Сагс хийх машин үйлдвэрлэлд индустрийн стандартын үүрэг гэж юу вэ?

ASTM болон ISTA-ийн заавар зэрэг индустрийн стандартууд нь сагс хийх машинууд нь даралт, чийгийн эсэргүүцэл, хүчийн шаардлагыг даахуйц багцыг үйлдвэрлэхэд хангалттай бат бөх байхыг хангаж өгдөг. Эдгээр стандартыг дагаж мөрдөх нь бүтээгдэхүүний итгэл үнэн, аюулгүй байдлын дүрэм баталгаажуулдаг.

Гарчиг

- Цүнх хийх машин цүнхний бат бөх чанар, усны эсэргүүцэлт чанарыг хэрхэн сайжруулдаг вэ

- Усанд тэсвэртэй баглаа боодлын хэрэглээнд зориулсан найрлаг хийх машинуудын үндсэн төрлүүд

- Материалын сонголт болон эдлэлээс бэлэн хайрцаг хүртэлх хувиргалт

- Дээд зэргийн усны эсэргүүцэл үзүүлэх синтетик болон найрлагат материалын талаар

-

Сав хийх машинд төв таглах болон огтлох механизм

- Нэгэн зэрэг чанартай сав бүтээхэд нарийн огтлох, таглах

- Дулаан шахах технологи болон температурын хяналт нь найдвартай усны эсэргүүцэлтэй таглахын тулд

- Дутагдал багатай, үр ашигтай битүүмжлэх системийг автомжуулах

- Өндөр хүчин чадал бүхий орчинд үйлдвэрлэлийн хурд ба даатгалын бүрэн байдал нь тэнцвэртэй байх

- Автомжуулсан найрлагын үйлдвэрлэл дэхь бат бөх байдлын туршилт ба баталгаажуулалт

- Түгээмэл асуултууд