バッグ製造機が如何に耐久性と防水性能を高めるか

構造的完全性を保証するバッグ製造機における技術進化

今日のバッグ製造装置は、レーザー誘導式アラインメントシステムにサーボ駆動のテンション制御を組み合わせており、昨年のFlexPackのデータによると、古い技術と比較してシール強度が約34%向上しています。これらの装置には適応型圧力センサーが内蔵されており、材料の厚さに応じてシール力が常に調整されます。厚さの変化が±0.05ミリメートル単位でも対応可能です。これにより、マルチレイヤーのフィルム包装で見られるような厄介な弱い部分を回避するのに役立ちます。食品グレードの防水包装用途においては、現在ではほぼすべての大規模生産ラインにおいて、加工中に材料が接触する部分にステンレス鋼製部品が使われています。ステンレス鋼は接着剤による付着も防ぎ、食品の安全基準を満たす十分な清潔さを維持します。

素材の適合性と、強くて防水性のある包装製造におけるその役割

最近の機械はTPUコーティングナイロンや3層ポリエチレン複合素材といった非常に高度な素材の取り扱いも行います。これらの素材は適切な接着を得るために、約150度からほぼ200度の摂氏温度を慎重に管理する必要があります。昨年発表された材料科学に関する研究によると、溶接工が適切なポリマーミックスを使用する場合、ほぼ100%の防水性能を得ることが可能です。これは、以前の縫製およびテープ接着方式を大きく上回るもので、性能向上率は約73%にもなります。さらに便利な機能として、フィルムロールに取り付けられたRFIDタグにより、装置が自動的に使用中の素材を認識できるようになっています。これにより機械が自動的に設定を調整し、50ポンド/平方インチという高い圧力が加わった場合でも剥離が起こらないようにしてくれます。

統合された自動化による高品質で安定した生産

最新の自動視覚検査システムは、毎分約1,200個の袋を検査し、0.2mmという微細な欠陥まで検出できます。包装自動化インデックス2024の最近の業界レポートによると、これらのシステムにより防水に関する問題がほぼ3分の2も削減されています。ロボットアームによる材料ハンドリングと、部品の故障を予測するスマートAIと組み合わせることで、工場では目覚ましい成果が得られています。装置の運転はほぼ連続的で、約98.6%の高可用性を維持しており、これは完全に密閉されたパッケージに対する厳しいASTM D3078規格を満たすために企業が製品を適合させる上で非常に重要です。このシステム構成がこれほど価値がある理由は何かというと、人為的ミスを0.02%未満にまで抑えることができるからです。つまり、従来の方法では一貫して対応できなかった厳しい試験条件下でも、実際にパッケージが湿気の侵入を防ぐ性能を発揮できるということです。

防水包装用途における主要な製袋機の種類

高張力・耐湿性包装用ボトムシール製袋機

ボトムシール機は、ヒートシーリングの複数工程を通じて袋の底部を強化するため、肥料や建設資材などを収容するような頑丈な用途に最適です。これらの機械は、HDPEとLDPEを混合する場合が多い3層のポリマーフィルムを融合させることができ、ASTM規格で約18N/mm²の強度を持つシールを形成します。この強度により、袋が湿気や重い荷重でシームが破損するのを防ぎます。垂直方向にシールする方式により、素材全体にストレスを広く分散させるため、25〜50kgの重量物を収容する袋でもシーム部分から水漏れしにくい仕様となっています。

サイドガセット・センター・シール機:多様なニーズに対応する設計の柔軟性

サイドガセット機は、折りたたまれたプリーツによって拡張可能な部分を作り出します。一方、センター封合方式は、中央の縫い目によって2つの独立したコンパートメントを持つ袋を実際に製造します。これらの機械は通常、160〜200度の間で温度を維持する楔型シーラーを使用して運転され、液体が漏れないほどの強固なシールを作り出すため、自動車部品から冷凍食品まで、さまざまな形状の物を安全に梱包できます。2023年の包装業界の最近の報告書によると、物流会社のほぼ7割が電子機器を輸送する際にこれらの袋のデザインを採用しており、内部で保護が必要な物に応じて調整可能な適切なレベルの湿気管理を提供できるからです。

モジュラーシステムおよびブローングラム押出ラインとの統合

このモジュラーバッグ製袋機は、ブローントフィルム押出機の隣で直接作業を行い、3層から7層のラミネートフィルムを一度の工程で製造します。FlexPack Con 2024の調査によると、この構成により材料の取り扱い作業が約40%削減されるため、時間とコストの節約になります。ここでの重要な点は、厚み管理の精度が±0.01mm以内と非常に高いレベルで維持されることです。このような精密さは、厄介なピンホールによる漏れを防ぐために非常に重要です。この種のシステムは、医薬品業界でドライパウダーパウチを製造する現場において至る所で見受けられます。このような極めて敏感な用途では、シール部分に絶対的な隙間がないことは単なる利便性ではなく、製品の安全性と規格適合性において極めて不可欠です。

材料選定およびフィルムから完成袋への変換

優れた耐水性を備えた合成および複合材料

ポリエチレンラミネートやポリプロピレン複合材などのエンジニアリング材は、防水性能を実現する上で中心的な役割を果たしています。制御された試験において、これらの合成材は98.6%の撥水性を示しました(『包装資材ジャーナル2023』)。また、多層構造には湿気防止層と耐摩耗性の外層を組み合わせた構造があります。現代の機械では、再生材を30~40%含むバイオベース複合材を処理してもシール強度が低下することはありません。

多層フィルム構造とバッグ強度への影響

重合層を交互に重ねることで、単層フィルムと比較して引張強度が200%増加します。一般的な5層構造の例は以下の通りです:

| 層の位置 | 材質 | 機能 |

|---|---|---|

| 外部 | BOPPフィルム | パンク抵抗 |

| 真ん中 1 | EVOH | 酸素・湿気遮断層 |

| 真ん中 2 | 接着用ポリマー | 層間接着 |

| 中間層3層目 | LDPE | 熱シール機能 |

| 内部 | LLDPE | 柔軟性と落下保護性能 |

この構造により、バッグは内部圧力15~20psiに耐えながら、水蒸気透過率を0.01g/24時間/m²以下に維持することが可能です。

原反からシールド製品まで:連続製造プロセス

自動システムがポリマーペレットを仕上げの袋に変える、3段階の統合工程:

- フィルム押出成型 : 溶融材を吹き込み、正確な厚さ(一般的に0.08~0.15mm)に成形

- 印刷/切断 : 高解像度UVプリンターがブランド表示を印刷し、その後サーボ駆動のダイがフィルムウェブを切断

- 熱密封 : コンピュータ制御のシール部が140~160°Cで2.5~3.5mm幅のシールを形成し、防水性を確保

上位システムでは120~150袋/分の速度でファーストパス生産性98.7%を達成。防水包装における素材科学と機械精度のシナジーを示している。

製袋機における主要シールおよび切断機構

均一な袋品質のための高精度切断およびシール技術

レーザー誘導カットシステムとサーボ駆動シールバーにより、マイクロンレベルの精度を実現します。これにより、ポリエチレン、ポリプロピレン、多層ラミネート素材において一貫した継ぎ目位置を確保し、ISO 9001の適合性に必要不可欠です。光学センサーが最大0.2mmの厚み変化を検出し、自動的にブレード圧力を調整して、切断不良やほつれを防止します。

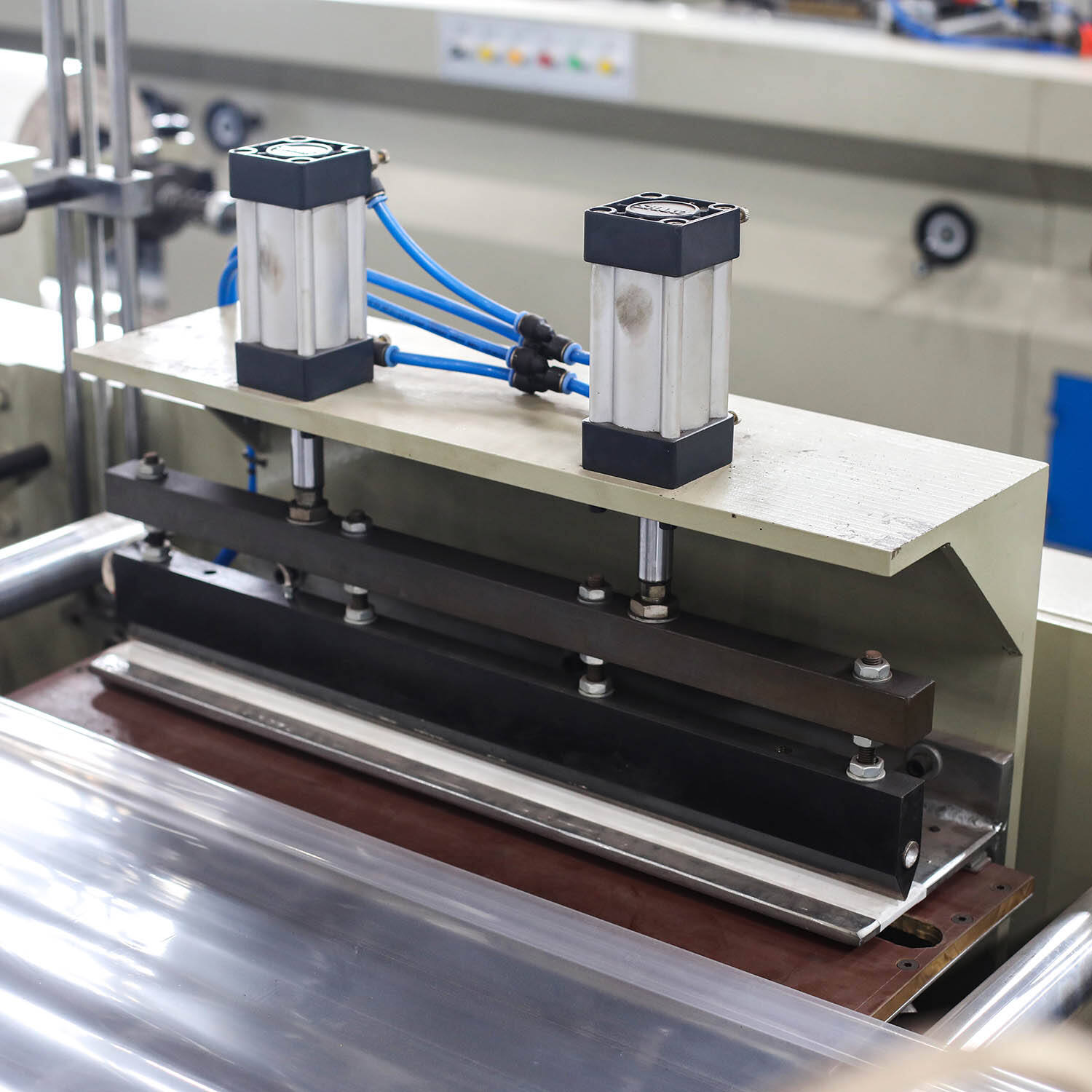

信頼性の高い防水シールのための熱プレス技術と温度管理

多ゾーン熱プレスはPIDコントローラーにより、シール jaws において±1°Cの温度安定性を維持します。これは1分間に120袋を超える速度でも持続可能です。この高精度により、従来の熱システムと比較してシール漏れを34%削減します(Packaging Digest 2023)。二重の冷却ステーションにより、ラミネートフィルム内で熱活性接着剤を迅速に硬化させ、構造的完全性を向上させます。

効率最大化と欠陥最小化のための自動シールシステム

統合されたビジョンシステムが機械学習アルゴリズムと連携して動作すると、24時間稼働中でも欠陥率を0.5%未満に抑えることができます。この技術は防水性を必要とする10〜25ミリメートルのシール幅を監視しながら、約15〜30ポンド/平方インチのインターフェース圧力を追跡することも可能です。これにより、生産を止めることなくオペレーターが必要に応じて調整を行うことが可能になります。これらのシステムが本当に際立たせているのは、温度変化や湿度変動によって伸び率が異なる材料をどのように扱うかという適応能力です。この適応能力は最近特に注目を集めており、昨年の業界専門家による『フレキシブル包装製造レポート』で prominently 挙げられたことがその一例です。

高生産環境における生産速度とシールインテグリティのバランス

世界中で最も高速な製袋機は、動的圧力プロファイリングと呼ばれる技術のおかげで、毎分150袋以上を処理することが可能です。基本的に、これらの機械は生産ラインの速度が速くなったり遅くなったりするのに応じてシール圧力を調整します。複数の製造現場での実際のテストによると、企業がこれらの圧力設定を適切に調整すると、古い固定圧力システムと比較して2倍の生産量を達成しながら、約99.8%の良品シール率を維持できます。この技術が非常に価値があるのは、モジュラー設計の特徴があります。製造業者は、通常のストレートカット袋と底に余裕がある(ガセット付き)フォーマットの袋との切り替えを非常に迅速に行うことができます。そして、驚くべきことに、これらの切り替え中でも防水性能は変わらず強力なままです。この柔軟性は、スナック菓子から頑丈な工業製品まで、同じ生産ライン上でさまざまな包装を製造する必要がある企業にとって非常に効果的です。

自動化されたバッグ生産における耐久性のテストと検証

引張強度、耐圧性および耐湿性の試験に関する業界基準

バッグ製造機械の製造業者は、防水性や重量保持性能の試験に関して、ASTM InternationalのガイドラインおよびISTAの基準の両方に適合することを保証する必要があります。例えば、ISTA 3E認証では、包装が75キログラムの積載重量に耐え、かつ水蒸気透過率が0.01%以下でなければなりません。これは特に医薬品や腐敗しやすい食品などにおいて特に重要です。実際の試験プロセスにより、現代の自動化されたシール技術が、毎分100〜150枚の生産サイクルにおいて、15ミリメートルあたり少なくとも4.5ニュートン以上の強度を持つシールを確実に形成できることを示しています。このような結果により、製造業者は高生産量の運用中でも機械が品質を維持できるという信頼を得ることができます。

貫通試験、落下試験、環境ストレス試験のプロトコル

三段階の検証により、現実世界の状況を再現:

- パンク抵抗 :2.5mmの鋼製プローブが15Nの力を加えてフィルムの完全性をテスト

- 落下試験 :12回の制御落下を1.8mの高さから行い、倉庫での取り扱いを模擬

- 環境試験槽 :48時間のサイクルで-30°Cから+50°Cまで、湿度95%の状態で交互に変化

これらのプロトコルにより、シールインターフェース部を特に含む多層フィルムの弱点を明らかにすることができます。物流中の故障の78%はこの部分で発生します(Packaging Digest 2023)。最新の機械には、生産中に50μmのマイクロリークを検出するためのインライン厚さゲージやサーマルイメージング装置が装備されています。

ケーススタディ:現実物流における機械製防水袋の性能

東南アジアの水産物輸出業者は、製袋機に自動検証を導入した後、冷蔵包装の損傷を42%削減しました。最適化後の結果は以下の通りです:

| メトリック | 自動化前 | 自動化後 |

|---|---|---|

| シール不良率 | 1.2% | 0.3% |

| 水分の侵入 | 0.8g/日 | 0.1g/日 |

| 平均荷重サイクル | 18 | 32 |

予知保全アルゴリズムにより、部品の寿命が交換間隔ごとに200~300運転時間延長され、統合テストが製品耐久性と生産効率の両方を高めることを実証しました。

よくある質問

製袋機は包装の防水性能をどのように高めますか?

製袋機は、適応圧力センサー、熱プレス技術、多ゾーンヒートプレスなどの高度なシーリング技術を統合することで防水性能を向上させます。これらのシステムにより、素材に強く信頼性の高いシールを実現し、湿気の侵入を効果的に防ぎます。

製袋機が防水包装を製造するために使用する材料は何ですか?

最新の製袋機はTPUコーティングナイロン、ポリエチレン複合材、および大量の再生素材を含むバイオベース複合材を扱います。これらの素材を適切に加工することで、優れた防水性能を発揮します。

自動化システムはバッグ製造の品質をどのように向上させますか?

自動化システムは、欠陥を検出するためのビジョンシステム、エラーを最小限に抑えるための機械学習アルゴリズム、高速動作下でもシールの完全性を維持するための動的圧力プロファイリングを用いることによって、生産品質を高めます。これらの技術により、高品質な製品を人為的エラーを抑えて生み出すことが可能になります。

バッグ製造機の生産において業界規格はどのような役割を果たしますか?

ASTMやISTAのガイドラインなどの業界規格は、バッグ製造機が圧力、湿気抵抗性、強度基準に耐えうる十分に頑丈な包装材を製造することを保証します。これらの規格への準拠により、製品の信頼性や安全規制への適合性が保証されます。