Bagaimana Mesin Membuat Beg Meningkatkan Ketahanan dan Prestasi Kedap Air

Kemajuan Teknologi dalam Mesin Membuat Beg yang Memastikan Kekuatan Struktur

Peralatan pembuatan beg pada hari ini menggunakan sistem penjajaran berpandu laser bersama dengan kawalan ketegangan berpemandu servo yang menghasilkan jahitan yang kira-kira 34 peratus lebih kuat berbanding teknik-teknik lama menurut data FlexPack tahun lepas. Mesin-mesin ini mempunyai penderia tekanan adaptif yang dibina di dalamnya yang sentiasa membaiki daya pengejangan mengikut ketebalan bahan, malah sehingga perubahan sekecil tambah tolak 0.05 milimeter. Ini membantu mengelakkan kawasan lemah yang kadangkala kelihatan dalam pembungkusan filem berlapis. Apabila tiba masanya untuk aplikasi pembungkusan kalis air gred makanan, hampir semua talian pengeluaran berkapasiti tinggi kini dilengkapi dengan bahagian keluli nirkarat di mana bahan-bahan bersentuhan semasa pemprosesan. Keluli nirkarat ini menentang kelekatan dari bahan pelekat dan mengekalkan kebersihan yang mencukupi untuk keperluan keselamatan makanan juga.

Keserasian Bahan dan Peranannya dalam Menghasilkan Pembungkusan yang Kuat dan Kali Air

Mesin-mesin ini mengendalikan pelbagai bahan yang agak canggih pada masa kini, termasuk nilon bersalut TPU dan komposit polietilena tiga lapisan. Bahan-bahan ini memerlukan kawalan suhu yang teliti di antara 150 hingga hampir 200 darjah Celsius untuk memastikan pengikatan yang betul. Menurut penyelidikan yang diterbitkan tahun lepas dalam sains bahan, apabila pengimpal bekerja dengan campuran polimer yang sepadan, mereka boleh mencapai keputusan hampir 100% kedap air. Ini mengatasi kaedah lama yang menggunakan jahitan dan pita sebenar, iaitu peningkatan prestasi sebanyak 73%. Dan inilah satu lagi ciri menarik: tag RFID pada gulungan filem membolehkan peralatan mengenal pasti jenis bahan yang sedang diproses secara automatik. Ini bermaksud mesin akan menetapkan pelarasan secara automatik supaya tiada bahagian yang terkopek walaupun apabila dikenakan tekanan setinggi 50 paun per inci persegi.

Pengintegrasian Automasi untuk Output yang Konsisten dan Berkualiti Tinggi

Sistem penglihatan automatik moden boleh memeriksa sekitar 1,200 beg setiap minit bagi mengesan kecacatan kecil sehingga saiz 0.2mm. Sistem ini telah berjaya mengurangkan masalah kewaterproofan sebanyak hampir dua pertiga menurut laporan industri terkini daripada Packaging Automation Index 2024. Apabila digabungkan dengan lengan robot yang mengendalikan bahan serta AI pintar yang meramalkan kegagalan komponen, kilang turut memperoleh keputusan yang memberangsangkan. Kelengkapan ini beroperasi tanpa henti dengan jangka hayat sebanyak 98.6%, sesuatu yang amat penting jika syarikat ingin produk mereka memenuhi keperluan sukar ASTM D3078 untuk pembungkusan sepenuhnya kedap. Apakah yang menjadikan konfigurasi ini bernilai? Ia mengurangkan kesilapan manusia kepada kurang daripada 0.02%. Ini bermaksud pembungkusan benar-benar mampu bertahan di bawah pelbagai keadaan ujian yang mencabar tanpa membenarkan kelembapan menembusi ke dalamnya, sesuatu yang tidak dapat dijaga secara konsisten oleh kaedah tradisional.

Jenis-Jenis Utama Mesin Pembuat Beg untuk Aplikasi Pembungkusan Kedap Air

Mesin Pembuat Beg Jenis Bottom Seal untuk Pembungkusan Berketegangan Tinggi dan Rintang Lebihan

Mesin bottom seal memperkuat dasar beg melalui beberapa peringkat penyegelan haba, menjadikannya sangat sesuai untuk kerja-kerja sukar seperti menyimpan baja atau bahan binaan dalam guni. Mesin ini boleh mencantumkan tiga lapisan polimer berbeza, biasanya HDPE bercampur dengan LDPE, menghasilkan penyegelan yang mampu menahan kekuatan sehingga kira-kira 18 N/mm² mengikut piawaian ASTM. Kekuatan ini membantu mencegah jahitan daripada terlerai apabila beg menjadi basah atau dikenakan beban berat. Cara penyegelan menegak pada mesin ini turut membantu menyebarkan tekanan dengan lebih sekata pada keseluruhan bahan, menjadikannya sesuai untuk beg yang mempunyai berat antara 25 hingga 50 kilogram tanpa mengalami kebocoran pada jahitan.

Mesin Side Gusset dan Center Seal: Fleksibiliti Reka Bentuk untuk Pelbagai Kebutuhan

Mesin sisi gusset membuat bahagian yang boleh dikembangkan melalui lipatan-lipatan yang dijait dengan teliti, manakala versi penutup tengah sebenarnya menghasilkan beg dengan dua kompartmen berasingan yang dipisahkan oleh jahitan tengah. Mesin-mesin ini biasanya beroperasi pada pengekalkan berbaji yang mengekalkan haba antara 160 hingga 200 darjah Celsius, mencipta jahitan yang begitu ketat sehingga mampu menampung pelbagai jenis barang berbentuk tidak sekata dari komponen kereta hingga makanan beku tanpa bocor. Laporan industri pembungkusan terkini pada tahun 2023 mendapati hampir tujuh daripada sepuluh syarikat logistik kini memilih reka bentuk beg ini apabila menghantar barang elektronik kerana ia menawarkan kawalan kelembapan yang sesuai dan boleh diselaraskan bergantung kepada apa yang perlu dilindungi di dalamnya.

Sistem Modular dan Integrasi dengan Garisan Penghembusan Filem Ekstrusi

Mesin pembuat beg modular beroperasi bersebelahan dengan penghancur filem ditiup untuk menghasilkan filem berlapis 3 hingga 7 lapisan dalam satu proses sahaja. Menurut kajian FlexPack Con 2024, konfigurasi ini dapat mengurangkan keperluan pengendalian bahan sebanyak kira-kira 40%, menjimatkan masa dan kos. Yang lebih penting ialah kawalan ketebalan yang kekal stabil dalam julat tambah atau tolak 0.01 mm. Tahap kepersisan ini sangat penting kerana ia berkesan menghalang kebocoran kecil seperti lubang jarum. Kita boleh melihat sistem seumpama ini di seluruh industri farmaseutikal apabila mereka menghasilkan pek serbuk kering. Bagi produk yang begitu sensitif, jaminan tiada kebocoran pada jahitan bukan sahaja baik untuk dimiliki—tetapi merupakan keperluan mutlak untuk keselamatan produk dan kepatuhan peraturan.

Pemilihan Bahan dan Transformasi dari Filem ke Beg Siap

Bahan Sintetik dan Komposit untuk Ketahanan Air yang Lebih Baik

Bahan kejuruteraan seperti laminasi polietilena dan komposit polipropilena adalah penting untuk mencapai prestasi kalis air. Dalam ujian terkawal, sintetik ini menunjukkan 98.6% ketahanan air (Jurnal Bahan Pembungkusan 2023), dengan struktur berlapis yang menggabungkan halangan kelembapan dan lapisan luar yang tahan haus. Mesin moden boleh memproses komposit berbasis bio yang mengandungi 30–40% kandungan kitar semula tanpa mengorbankan kekuatan segel.

Struktur Filem Berlapis dan Kesannya terhadap Kekuatan Beg

Lapisan polimer berselang-seli meningkatkan kekuatan tegangan sebanyak 200% berbanding filem berlapis tunggal. Konfigurasi 5-lapisan tipikal merangkumi:

| Kedudukan Lapisan | Bahan | Fungsi |

|---|---|---|

| Luar | Filem BOPP | Ketahanan terhadap tusukan |

| Tengah 1 | EVOH | Halangan oksigen/kelembapan |

| Tengah 2 | Polimer Perekat | Pengekalan antara lapisan |

| Tengah 3 | LDPE | Keupayaan pengekalan haba |

| Dalam | Lldpe | Kelenturan & perlindungan jatuh |

Struktur ini membolehkan beg menahan tekanan dalaman 15–20 psi sambil mengekalkan kadar penghantaran wap air di bawah 0.01g/24jam/m².

Dari Filem Mentah ke Produk Dikimpal: Proses Pengeluaran Berterusan

Sistem automatik menukar pelet polimer menjadi beg siap melalui tiga peringkat bersepadu:

- Penyusutan filem : Bahan lebur ditiupkan ke dalam ketebalan yang tepat (biasanya 0.08–0.15mm)

- Pencetakan/Pemotongan : Pencetak UV beresolusi tinggi memohon jenama sebelum acuan digerakkan oleh servos mencantas web filem

- Penutup haba : Rahang dikawal oleh komputer mencipta kimpalan yang lebarnya 2.5–3.5mm pada suhu 140–160°C untuk memastikan kekedapan air

Sistem kelas atas mencapai hasil lulusan pertama sebanyak 98.7% pada kelajuan 120–150 beg seminit, menunjukkan kesinergian antara sains bahan dan ketepatan mesin dalam pembungkusan kalis air.

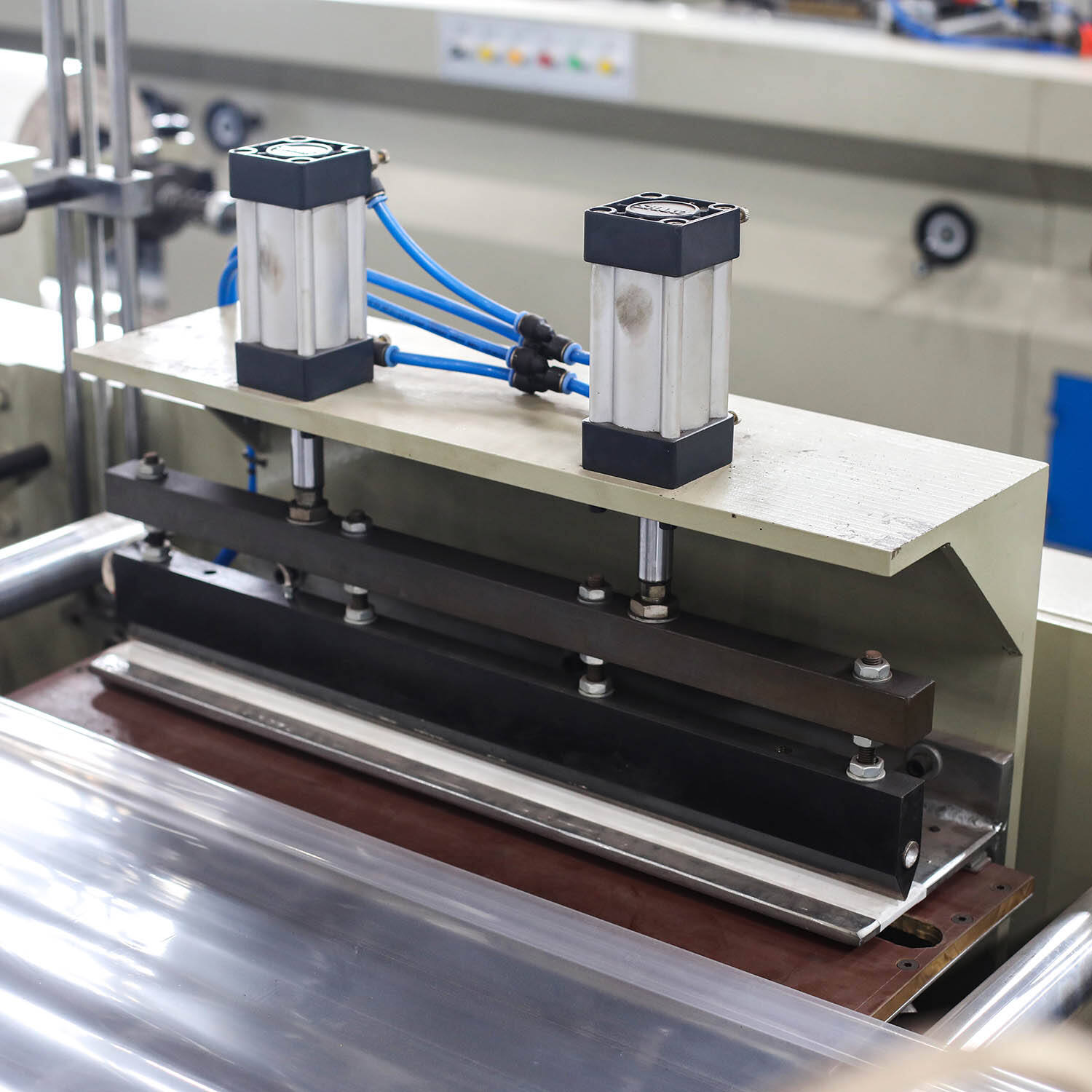

Mekanisme Pematerian dan Pemotongan Utama dalam Mesin Pembuat Beg

Pemotongan dan Pematerian Tepat untuk Kualiti Beg Seragam

Sistem pemotongan berpandu laser dan palang pemateri berkuasa servo memberikan ketepatan pada tahap mikron, memastikan jahitan sejajar secara konsisten pada polietilena, polipropilena, dan laminasi berbilang lapisan—yang penting untuk kepatuhan ISO 9001. Pengesan optikal mengesan perbezaan ketebalan sehingga 0.2mm dan secara automatik melaraskan tekanan bilah untuk mengelakkan potongan tidak lengkap atau berjumbai.

Teknologi Tekanan Panas dan Kawalan Suhu untuk Pematerian Kali Air yang Boleh Dipercayai

Mesin tekan berbagai-zon dengan kawalan PID mengekalkan kestabilan suhu ±1°C di seluruh rahang penutup, walaupun pada kelajuan lebih daripada 120 beg/minit. Ketepatan ini mengurangkan kebocoran penutup sebanyak 34% berbanding sistem haba konvensional (Packaging Digest 2023). Stesen penyejukan dwi-fungsi mempercepatkan pengerasan gam aktif haba dalam filem berlapis, meningkatkan keutuhan struktur.

Sistem Penutup Automatik untuk Meminimumkan Kecacatan dan Memaksimumkan Kecekapan

Apabila sistem penglihatan bersepadu beroperasi bersama-sama dengan algoritma pembelajaran mesin, mereka berjaya mengekalkan kadar kecacatan di bawah separuh peratus semasa operasi tanpa henti. Teknologi ini memantau lebar segel antara 10 hingga 25 milimeter untuk keperluan kalis air sementara juga mengesan tekanan antara muka dari sekitar 15 hingga 30 paun per inci persegi. Ini membolehkan operator membuat pelarasan mengikut keperluan tanpa perlu menghentikan pengeluaran. Apa yang sebenarnya menjadikan sistem ini istimewa ialah bagaimana ia mengendalikan bahan-bahan yang meregang secara berbeza apabila suhu berubah atau kelembapan berubah-ubah. Keupayaan untuk menyesuaikan diri ini telah menarik perhatian akhir-akhir ini, terutamanya selepas disiarkan secara ketara dalam Laporan Pengilangan Pembungkusan Fleksibel tahun lepas daripada pakar industri.

Mengekalkan Keseimbangan Kelajuan Pengeluaran dan Kekenyalan Segel dalam Persekitaran Pengeluaran Tinggi

Mesin penggelembung terpantas di pasaran mampu mengendalikan lebih daripada 150 beg seminit berkat sesuatu yang dikenali sebagai pengimejan tekanan dinamik. Secara asasnya, mesin-mesin ini melaraskan daya penyegelan apabila talian pengeluaran memecut atau memperlahankan kelajuannya. Menurut ujian sebenar daripada beberapa tapak pengeluaran, apabila syarikat-syarikat melaraskan tetapan tekanan ini dengan betul, mereka mampu mengekalkan sekitar 99.8% penyegelan produk yang berjaya sambil mendapat keluaran sebanyak dua kali ganda berbanding sistem tekanan tetap yang lebih lama. Yang menjadikan teknologi ini bernilai adalah aspek reka bentuk modularnya. Pengeluar boleh bertukar dengan cepat antara beg potong lurus biasa dan beg dengan ruang tambahan di bahagian bawah (format bertekak) dengan agak cepat. Dan tahukah anda? Kualiti kedap air tetap sama kuatnya semasa perubahan ini berlaku. Kelenturan ini sangat sesuai untuk perniagaan yang perlu menghasilkan pembungkusan bagi pelbagai jenis produk, daripada makanan ringan hingga ke barang industri berat, kesemuanya di atas talian pengeluaran yang sama.

Pengujian dan Pengesahan Ketahanan dalam Pengeluaran Beg Secara Automatik

Standard Industri untuk Pengujian Kekuatan, Tekanan, dan Rintangan Kelembapan

Pengeluar mesin membuat beg perlu memastikan produk mereka mematuhi garis panduan ASTM International dan standard ISTA dari segi pengujian sifat kedap air dan ketahanan terhadap berat. Sebagai contoh, sijil ISTA 3E mensyaratkan bahawa pembungkusan mampu bertahan di bawah beban bertindih seberat 75 kilogram sambil mengekalkan kadar penghantaran wap air kurang daripada 0.01%. Ini sangat penting bagi barangan seperti ubat-ubatan dan makanan yang mudah rosak. Proses pengujian sebenar menunjukkan bahawa teknologi penyegelan automatik terkini boleh menghasilkan ikatan yang cukup kuat untuk menahan sekurang-kurangnya 4.5 Newton per 15 milimeter sepanjang kitaran pengeluaran yang berjalan antara 100 hingga 150 beg setiap minit. Keputusan ini memberi keyakinan kepada pengeluar bahawa mesin mereka mampu mengekalkan kualiti walaupun dalam operasi berkelajuan tinggi.

Protokol Ujian Kebocoran, Jatuhan, dan Tekanan Persekitaran

Pengesahan tiga fasa yang meniru keadaan sebenar:

- Ketahanan terhadap tusukan : Probe keluli 2.5mm mengenakan daya 15N untuk menguji keutuhan filem

- Ujian jatuh : 12 kali jatuhan terkawal dari ketinggian 1.8m mensimulasi pengendalian dalam gudang

- Kamar Alam Sekitar : Kitaran 48 jam berselang-seli antara -30°C dan +50°C pada kelembapan 95%

Protokol ini dapat mengesan kelemahan dalam filem berlapis, terutamanya pada bahagian sambungan segel di mana 78% kegagalan semasa penghantaran berlaku (Packaging Digest 2023). Mesin terkini turut dilengkapi dengan tolok ketebalan dalam talian dan pengecaman termal untuk mengesan kebocoran mikro sehingga 50μm semasa pengeluaran.

Kajian Kes: Prestasi Beg Kedap Air Buatan Mesin Dalam Logistik Sebenar

Seorang pengeksport makanan laut di Asia Tenggara berjaya mengurangkan kerosakan pembungkusan dalam rantai sejuk sebanyak 42% selepas melaksanakan pengesahan automatik pada mesin pembuat beg mereka. Keputusan selepas penambahbaikan menunjukkan:

| Metrik | Sebelum Automasi | Selepas Automasi |

|---|---|---|

| Kadar Kegagalan Penyegelan | 1.2% | 0.3% |

| Kemasukan Kebasahan | 0.8g/hari | 0.1g/hari |

| Kitaran Beban Purata | 18 | 32 |

Algoritma penyelenggaraan berjangka telah memperpanjang jangka hayat komponen sebanyak 200–300 jam operasi antara penggantian, membuktikan bahawa pengujian terkamir meningkatkan ketahanan produk dan kecekapan pengeluaran.

Soalan Lazim

Bagaimanakah mesin pembuat beg meningkatkan prestasi kelakian air pada pembungkusan?

Mesin pembuat beg meningkatkan prestasi kelakian air dengan menggabungkan teknologi pengekalan terkini seperti sensor tekanan berpandu, teknologi penekanan haba, dan penekanan haba berzonal. Sistem-sistem ini memastikan pengekalan yang kuat dan boleh dipercayai pada bahan, secara berkesan menghalang kelembapan daripada memasuki.

Apakah bahan yang digunakan oleh mesin pembuat beg untuk menghasilkan pembungkusan kelakian air?

Mesin pembuat beg moden mengendalikan bahan seperti nilon bersalut TPU, komposit polietilena, dan komposit berbasis bio dengan kandungan bahan kitar semula yang ketara. Bahan-bahan ini, apabila diproses dengan betul, memberikan keupayaan kelakian air yang unggul.

Bagaimanakah sistem automatik meningkatkan kualiti pengeluaran beg?

Sistem automatik meningkatkan kualiti pengeluaran dengan menggunakan sistem penglihatan untuk mengesan kecacatan, algoritma pembelajaran mesin untuk meminimumkan kesilapan, dan profil tekanan dinamik untuk mengekalkan integriti segel pada kelajuan tinggi. Teknologi-teknologi ini memastikan output berkualiti tinggi dengan pengurangan kesilapan manusia.

Apakah peranan piawaian industri dalam pengeluaran mesin pembuat beg?

Piawaian industri seperti garis panduan ASTM dan ISTA memastikan mesin pembuat beg menghasilkan pembungkusan yang cukup kukuh untuk menahan tekanan, rintangan kelembapan, dan keperluan kekuatan. Kepatuhan terhadap piawaian ini menjamin kebolehpercayaan produk dan pematuhan dengan peraturan keselamatan.

Jadual Kandungan

- Bagaimana Mesin Membuat Beg Meningkatkan Ketahanan dan Prestasi Kedap Air

- Jenis-Jenis Utama Mesin Pembuat Beg untuk Aplikasi Pembungkusan Kedap Air

- Pemilihan Bahan dan Transformasi dari Filem ke Beg Siap

- Bahan Sintetik dan Komposit untuk Ketahanan Air yang Lebih Baik

-

Mekanisme Pematerian dan Pemotongan Utama dalam Mesin Pembuat Beg

- Pemotongan dan Pematerian Tepat untuk Kualiti Beg Seragam

- Teknologi Tekanan Panas dan Kawalan Suhu untuk Pematerian Kali Air yang Boleh Dipercayai

- Sistem Penutup Automatik untuk Meminimumkan Kecacatan dan Memaksimumkan Kecekapan

- Mengekalkan Keseimbangan Kelajuan Pengeluaran dan Kekenyalan Segel dalam Persekitaran Pengeluaran Tinggi

- Pengujian dan Pengesahan Ketahanan dalam Pengeluaran Beg Secara Automatik

-

Soalan Lazim

- Bagaimanakah mesin pembuat beg meningkatkan prestasi kelakian air pada pembungkusan?

- Apakah bahan yang digunakan oleh mesin pembuat beg untuk menghasilkan pembungkusan kelakian air?

- Bagaimanakah sistem automatik meningkatkan kualiti pengeluaran beg?

- Apakah peranan piawaian industri dalam pengeluaran mesin pembuat beg?