Wie Taschenherstellungsmaschinen die Langlebigkeit und Wasserdichtigkeit verbessern

Technologische Fortschritte bei Taschenherstellungsmaschinen, die die strukturelle Integrität gewährleisten

Heutige Beutelherstellungsmaschinen beinhalten laserunterstützte Ausrichtsysteme zusammen mit servogesteuerten Spannungsregelungen, wodurch Versiegelungen entstehen, die laut FlexPack-Daten aus dem vergangenen Jahr etwa 34 Prozent stärker sind als bei älteren Techniken. Diese Maschinen verfügen über eingebaute adaptive Drucksensoren, die die Siegelkraft kontinuierlich anpassen, abhängig von der Dicke des Materials – sogar bei Veränderungen von plus oder minus 0,05 Millimetern. Dies hilft dabei, jene lästigen Schwachstellen zu vermeiden, die manchmal bei mehrschichtigen Folienverpackungen auftreten. Bei lebensmittelechten wasserdichten Verpackungsanwendungen sind heutzutage fast alle Hochleistungsproduktionslinien mit Edelstahlteilen ausgestattet, an den Stellen, an denen die Materialien während der Verarbeitung in Berührung kommen. Edelstahl verhindert das Anhaften von Klebstoffen und sorgt gleichzeitig für ausreichende Sauberkeit, um den Lebensmittelsicherheitsvorschriften gerecht zu werden.

Materialverträglichkeit und ihre Rolle bei der Herstellung starker, wasserdichter Verpackungen

Die Maschinen verarbeiten heutzutage einige recht anspruchsvolle Materialien, darunter TPU-beschichtetes Nylon und jene dreilagigen Polyethylen-Verbundstoffe. Für eine ordnungsgemäße Verklebung dieser Materialien ist eine sorgfältige Temperaturregelung erforderlich, ungefähr zwischen 150 und fast 200 Grad Celsius. Laut einer im vergangenen Jahr in Materialwissenschaften veröffentlichten Studie können Schweißer mit passenden Polymermischungen nahezu 100 % wasserdichte Ergebnisse erzielen. Das ist deutlich besser als die alten genähten und getapeten Methoden – und zwar um rund 73 % bessere Leistung. Und hier ist noch eine praktische Funktion: RFID-Tags an den Folienrollen ermöglichen es dem Gerät, automatisch zu erkennen, um welches Material es sich gerade handelt. Das bedeutet, dass die Maschine die Einstellungen eigenständig anpasst, sodass selbst unter Druck von bis zu 50 Pfund pro Quadratzoll nichts ablöst.

Integration von Automatisierung für konsistente, hochwertige Ergebnisse

Moderne automatisierte Vision-Systeme können jede Minute etwa 1.200 Beutel auf winzige Fehler bis hin zu einer Größe von nur 0,2 mm untersuchen. Laut aktuellen Branchenberichten des Packaging Automation Index 2024 haben diese Systeme die Probleme mit der Wasserdichtigkeit um fast zwei Drittel reduziert. Kombiniert man sie mit Roboterarmen für die Materialhandhabung und intelligenter KI, die vorhersagt, wann Bauteile ausfallen könnten, erzielen Fabriken ebenfalls beeindruckende Ergebnisse. Die Anlagen laufen ohne Unterbrechung mit einer Verfügbarkeit von etwa 98,6 %, was besonders wichtig ist, wenn Unternehmen ihre Produkte den strengen Anforderungen der ASTM D3078-Norm für vollständig versiegelte Verpackungen unterziehen müssen. Was macht diese Anordnung so wertvoll? Nun, sie reduziert menschliche Fehler auf unter 0,02 %. Das bedeutet, dass die Verpackungen tatsächlich verschiedenen rauen Testbedingungen standhalten, ohne dass Feuchtigkeit eindringen kann – etwas, das traditionelle Methoden einfach nicht zuverlässig leisten konnten.

Wichtige Arten von Beutelmaschinen für wasserdichte Verpackungsanwendungen

Maschinen zum Herstellen von Bodendichtungsbeuteln für hochfeste, feuchtigkeitsresistente Verpackungen

Bodendichtungsmaschinen verstärken den Boden von Beuteln durch mehrstufige Wärmversiegelung, wodurch sie besonders geeignet für anspruchsvolle Anwendungen sind, wie z. B. die Aufbewahrung von Düngemitteln oder Baustoffen in Säcken. Diese Maschinen können drei verschiedene Polymerlagen miteinander verschmelzen, häufig HDPE gemischt mit LDPE, und erzeugen Dichtungen mit einer Festigkeit von bis zu etwa 18 N/mm² gemäß ASTM-Standards. Diese Stabilität verhindert, dass Nähte reißen, wenn die Säcke nass werden oder stark belastet werden. Die vertikale Versiegelungstechnik dieser Maschinen verteilt die Belastung gleichmäßiger über das Material, weshalb sie sich gut für Säcke eignen, die zwischen 25 und 50 Kilogramm tragen müssen, ohne dass Wasser durch die Nähte austritt.

Seitenfalten- und Mitteldichtungsmaschinen: Designflexibilität für vielfältige Anforderungen

Seitenfaltenmaschinen erzeugen diese ausdehnbaren Abschnitte durch sorgfältig gefaltete Zwickel, während Mittelsiegel-Versionen tatsächlich Taschen mit zwei getrennten Fächern herstellen, die durch eine mittlere Naht voneinander getrennt sind. Diese Maschinen arbeiten typischerweise mit Keilverschließern, die die Temperatur zwischen etwa 160 und 200 Grad Celsius halten, und erzeugen so enge Versiegelungen, die problemlos alle Arten von unregelmäßig geformten Gütern – von Fahrzeugteilen bis hin zu Tiefkühlkost – ohne Auslaufen standhalten. Ein aktueller Bericht der Verpackungsindustrie aus dem Jahr 2023 ergab, dass fast sieben von zehn Logistikunternehmen mittlerweile auf diese Taschendesigns zurückgreifen, wenn es darum geht, elektronische Waren zu versenden, da sie genau die richtige Art des Feuchtigkeitsschutzes bieten, der je nach dem zu schützenden Inhalt angepasst werden kann.

Modulare Systeme und Integration in Blasfolienextrusionslinien

Die modularen Beutelmaschinen arbeiten direkt an der Seite von Blasfolienextrudern, um diese 3- bis 7-lagigen Verbundfolien in einem Durchgang durch das System herzustellen. Laut der FlexPack Con 2024 Studie reduziert diese Konfiguration den Materialhandling-Bedarf um etwa 40 %, was Zeit und Kosten spart. Besonders wichtig ist hierbei, wie genau die Dickenregelung innerhalb von plus/minus 0,01 mm bleibt. Eine solche Präzision ist entscheidend, da sie lästige Nadelpünktchen-Lecks verhindert. Solche Systeme finden wir überall in der pharmazeutischen Industrie, wenn sie Pulverbeutel herstellen. Bei etwas so Empfindlichem ist es nicht nur von Vorteil, sondern absolut unerlässlich, dass es keinerlei Lücken in den Verschlüssen gibt – denn das sichert die Produktsicherheit und die Einhaltung gesetzlicher Vorschriften.

Materialauswahl und die Umwandlung von Folie zum fertigen Beutel

Synthetische und Verbundwerkstoffe für überlegene Wasserdichtigkeit

Konstruierte Materialien wie Polyethylen-Laminate und Polypropylen-Verbundstoffe sind entscheidend für die Erreichung von Wasserdichtigkeit. In kontrollierten Tests weisen diese Synthesematerialien eine Wasserabweisung von 98,6 % auf (Packaging Materials Journal 2023), wobei Mehrschichtstrukturen Feuchtigkeitsbarrieren mit abriebfesten Außenschichten kombinieren. Moderne Maschinen können biobasierte Verbundstoffe mit einem recycelten Anteil von 30–40 % verarbeiten, ohne die Verschließfestigkeit zu beeinträchtigen.

Mehrschichtige Folienstrukturen und deren Einfluss auf die Festigkeit von Beuteln

Wechselnde Polymer-Schichten erhöhen die Zugfestigkeit um 200 % im Vergleich zu Einzelschichtfolien. Eine typische 5-Schichten-Konfiguration umfasst:

| Schichtposition | Material | Funktion |

|---|---|---|

| Außen | BOPP-Folie | Stichfestigkeit |

| Mitte 1 | EVOH | Sauerstoff-/Feuchtigkeitsbarriere |

| Mitte 2 | Haftvermittler-Polymer | Zwischenschichtverklebung |

| Mittlere 3. | LDPE | Heißverschließbarkeit |

| Innen | Ldpe | Flexibilität und Schutz beim Herunterfallen |

Diese Struktur ermöglicht es den Beuteln, einen inneren Druck von 15–20 psi standzuhalten, während die Wasserdampfdurchlässigkeit unter 0,01 g/24 h/m² bleibt.

Vom Rohfilm zum versiegelten Produkt: Der kontinuierliche Fertigungsprozess

Automatisierte Systeme wandeln Polymerpellets in fertige Beutel durch drei integrierte Stufen:

- Folienextrusion : Das geschmolzene Material wird zu präzisen Dicken (typischerweise 0,08–0,15 mm) aufgeblasen

- Druck/Schneiden : Hochauflösende UV-Drucker applizieren die Markierung, bevor servogesteuerte Stanzwerkzeuge die Folienbahnen schneiden

- Wärmedurchdichtung : Computerkontrollierte Verschließbacken erzeugen 2,5–3,5 mm breite Versiegelungen bei 140–160 °C, um Wasserdichtigkeit sicherzustellen

Spitzenreinheitssysteme erreichen eine Erstbelegungsqualitätsrate von 98,7 % bei Geschwindigkeiten von 120–150 Beuteln pro Minute und zeigen damit die Synergie zwischen Werkstoffwissenschaft und Maschinenpräzision in der wasserdichten Verpacknungstechnik.

Kernversiegelungs- und Schneidemechanismen in Beutelmaschinen

Präzises Schneiden und Versiegeln für einheitliche Beutelqualität

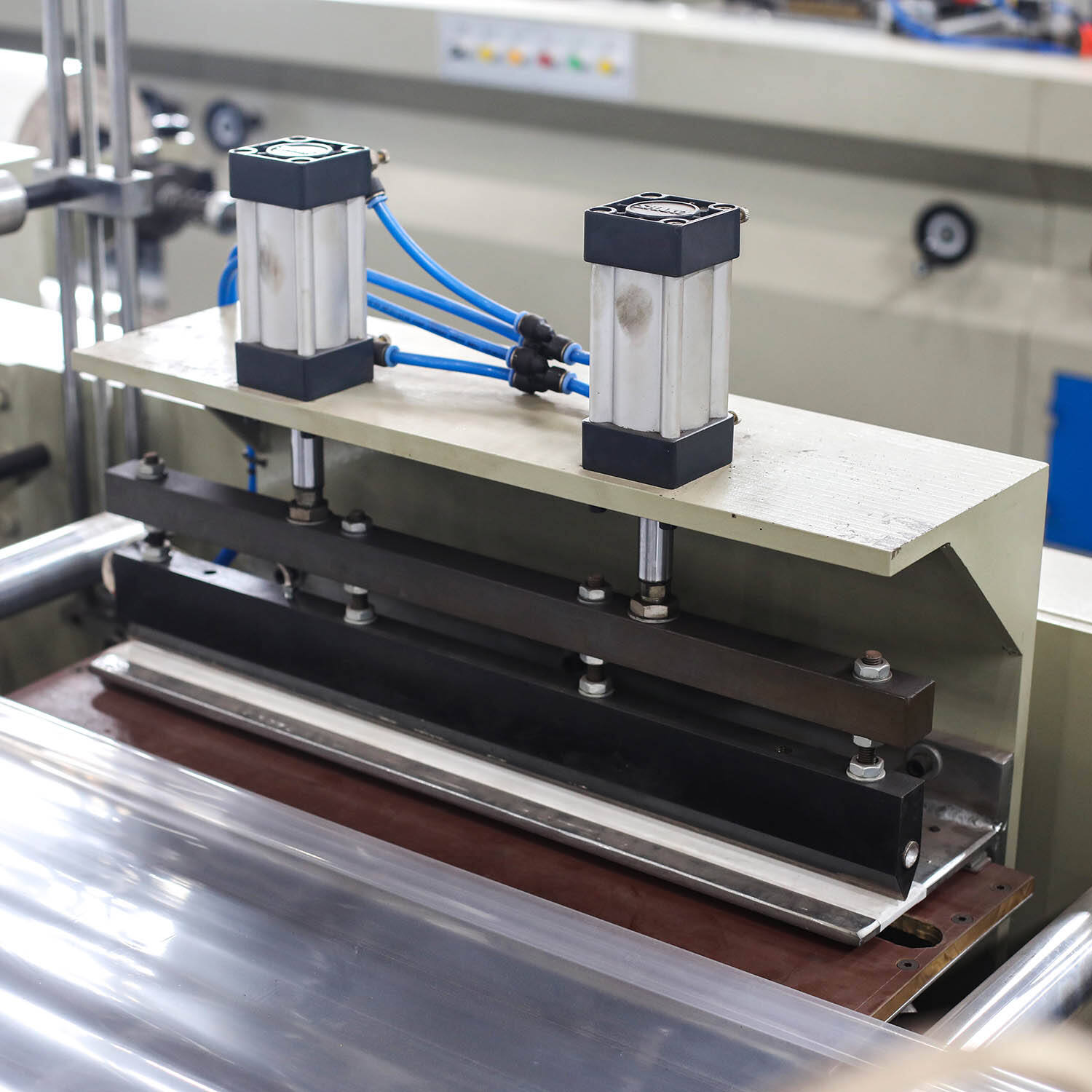

Lasergeführte Schneidsysteme und servogesteuerte Verschließbalken gewährleisten mikrometergenaue Präzision und sorgen für eine gleichmäßige Nahtausrichtung bei Polyethylen, Polypropylen und mehrschichtigen Laminaten – unerlässlich für die Einhaltung der ISO 9001. Optische Sensoren erkennen Dickeveränderungen bis zu 0,2 mm und passen den Druck des Schneidmessers automatisch an, um unvollständige Schnitte oder Ausfransen zu vermeiden.

Heißprägetechnologie und Temperaturregelung für zuverlässige wasserdichte Verschlüsse

Mehrzonen-Heißpressen mit PID-Reglern gewährleisten eine Temperaturstabilität von ±1 °C an den Verschließbacken, selbst bei Geschwindigkeiten von über 120 Beuteln/Minute. Diese Präzision reduziert Undichtigkeiten der Verschlüsse um 34 % im Vergleich zu konventionellen thermischen Systemen (Packaging Digest 2023). Zwei Kühleinheiten härten wärmeaktivierte Klebstoffe in laminierter Folie schnell aus und verbessern so die strukturelle Stabilität.

Automatisierte Verschlusssysteme zur Minimierung von Fehlern und Steigerung der Effizienz

Wenn integrierte Vision-Systeme zusammen mit Machine-Learning-Algorithmen arbeiten, gelingt es ihnen, die Ausschussraten bei kontinuierlichem Betrieb unterhalb von einem halben Prozent zu halten. Die Technologie überwacht Dichtbreiten zwischen 10 und 25 Millimetern für jene wasserdichten Anforderungen und verfolgt gleichzeitig die Interface-Drücke von etwa 15 bis 30 Pfund pro Quadratzoll. Dies ermöglicht es den Bedienern, bei Bedarf Anpassungen vorzunehmen, ohne die Produktion stoppen zu müssen. Was diese Systeme wirklich auszeichnet, ist ihre Fähigkeit, mit Materialien umzugehen, die sich unterschiedlich dehnen, wenn sich Temperaturen ändern oder die Luftfeuchtigkeit schwankt. Diese Anpassungsfähigkeit erregt momentan großes Aufsehen, insbesondere nachdem sie in diesem Bericht zur flexiblen Verpackungsherstellung der Industrieexperten aus dem letzten Jahr prominent erwähnt wurde.

Gleichgewicht zwischen Produktionsgeschwindigkeit und Dichtheit in Hochleistungsanlagen

Die schnellsten Verpackungsmaschinen auf dem Markt können dank einer Technik namens dynamische Druckprofilsteuerung über 150 Beutel pro Minute verarbeiten. Im Grunde passen diese Maschinen die Verschließkraft an, je nachdem, ob die Produktionslinie schneller oder langsamer läuft. Laut praktischen Tests mehrerer Produktionsstätten erreichen Unternehmen, die diese Druckeinstellungen optimal abstimmen, eine Verschließqualität von rund 99,8 % bei ihren Produkten und erzielen dabei eine doppelt so hohe Ausbringungsmenge wie mit älteren Systemen mit festem Druckniveau. Besonders wertvoll macht diese Technologie ihre modulare Bauweise. Hersteller können innerhalb kürzester Zeit zwischen normalen Beuteln mit geradem Abschluss und Beuteln mit zusätzlichem Fassungsvermögen am Boden (ausgestattete Formate) wechseln. Und das Beste: Die wasserdichten Eigenschaften bleiben auch bei diesen Wechseln stets auf gleichbleibend hohem Niveau erhalten. Diese Flexibilität kommt Unternehmen zugute, die auf ein und derselben Produktionslinie Verpackungen für sämtliche Produkte herstellen müssen – von Snacks bis hin zu robusten Industriegütern.

Prüfung und Validierung der Langlebigkeit in automatisierten Beutelproduktionsanlagen

Branchenstandards für die Prüfung von Festigkeit, Druck- und Feuchtigkeitswiderstand

Hersteller von Beutelherstellungsmaschinen müssen sicherstellen, dass ihre Produkte sowohl den Richtlinien von ASTM International als auch den Standards der ISTA entsprechen, wenn es um die Prüfung von wasserdichten Eigenschaften und die Belastbarkeit geht. Die Zertifizierung nach ISTA 3E ist ein Beispiel dafür. Verpackungen müssen unter einem gestapelten Gewicht von 75 Kilogramm überleben, während die Wasserdampfdurchlässigkeit unter 0,01 % bleibt. Dies ist insbesondere für Produkte wie Medikamente und leicht verderbliche Lebensmittel von großer Bedeutung. Der eigentliche Prüfprozess zeigt, dass moderne automatisierte Versiegelungstechnologien zuverlässig Verbindungen erzeugen können, die stark genug sind, um während Produktionszyklen von 100 bis 150 Beuteln pro Minute mindestens 4,5 Newton pro 15 Millimeter standhalten. Solche Ergebnisse geben den Herstellern das Vertrauen in die Fähigkeit ihrer Maschinen, auch bei hohem Produktionsaufkommen eine gleichbleibend hohe Qualität zu gewährleisten.

Durchstich-, Absturz- und Umweltbelastungstestprotokolle

Dreiphasen-Validierung simuliert reale Bedingungen:

- Stichfestigkeit : 2,5-mm-Stahlsonden wirken mit 15 N Kraft auf die Folienintegrität

- Falltests : 12 kontrollierte Stürze aus 1,8 m Höhe simulieren Lagerhandling

- Umweltkammern : 48-Stunden-Zyklen wechseln zwischen -30°C und +50°C bei 95 % Luftfeuchtigkeit

Diese Protokolle decken Schwächen in Schichtfolien auf, insbesondere an Verschließstellen, an denen 78 % der Transportschäden auftreten (Packaging Digest 2023). Moderne Maschinen verfügen jetzt über integrierte Dickenmessgeräte und Thermografie, um Mikrolecks von bis zu 50 μm während der Produktion zu erkennen.

Fallstudie: Leistung von maschinell hergestellten wasserdichten Beuteln im realen Logistikbetrieb

Ein Fischereiexporteur aus Südostasien reduzierte Schäden an Kühlkettentransportverpackungen um 42 %, nachdem er eine automatische Validierung auf seinen Beutelmaschinen eingeführt hatte. Die Ergebnisse nach der Optimierung zeigten:

| Metrische | Vor der Automatisierung | Nach der Automatisierung |

|---|---|---|

| Dichtungsversagensrate | 1.2% | 0.3% |

| Feuchtigkeitseingang | 0,8 g/Tag | 0,1 g/Tag |

| Durchschnittliche Lastzyklen | 18 | 32 |

Vorausschauende Wartungsalgorithmen verlängerten die Lebensdauer von Komponenten um 200–300 Betriebsstunden zwischen den Austauschvorgängen, wodurch nachweislich sowohl die Produktlanglebigkeit als auch die Produktionseffizienz gesteigert werden.

Häufig gestellte Fragen

Wie verbessern Beutelmaschinen die wasserdichte Leistung von Verpackungen?

Beutelmaschinen verbessern die Wasserdichtigkeit durch den Einsatz fortschrittlicher Verschließtechnologien wie adaptive Drucksensoren, Heißprägtechnologie und Mehrzonen-Heißpressen. Diese Systeme gewährleisten starke, zuverlässige Verschlüsse für Materialien und verhindern effektiv das Eindringen von Feuchtigkeit.

Mit welchen Materialien arbeiten Beutelmaschinen, um wasserdichte Verpackungen herzustellen?

Moderne Beutelmaschinen verarbeiten Materialien wie TPU-beschichtetes Nylon, Polyethylen-Verbundstoffe und biobasierte Verbundstoffe mit erheblichem Recyclinganteil. Diese Materialien bieten bei sachgemäßer Verarbeitung eine überlegene Wasserdichtigkeit.

Wie verbessern automatisierte Systeme die Qualität der Beutelproduktion?

Automatisierte Systeme verbessern die Produktionsqualität, indem sie Sehensysteme zur Fehlererkennung, maschinelle Lernalgorithmen zur Minimierung von Fehlern und dynamische Druckprofilerstellung zur Aufrechterhaltung der Dichtintegrität bei hohen Geschwindigkeiten einsetzen. Diese Technologien gewährleisten eine hochwertige Ausgabe mit reduzierten menschlichen Fehlern.

Welche Rolle spielen Branchenstandards bei der Herstellung von Beutelmaschinen?

Branchenstandards wie die Leitlinien von ASTM und ISTA stellen sicher, dass Beutelmaschinen Verpackungen herstellen, die robust genug sind, um Druck, Feuchtigkeitsbeständigkeit und Festigkeitsanforderungen standzuhalten. Die Einhaltung dieser Standards garantiert Produktzuverlässigkeit und Konformität mit Sicherheitsvorschriften.

Inhaltsverzeichnis

- Wie Taschenherstellungsmaschinen die Langlebigkeit und Wasserdichtigkeit verbessern

- Wichtige Arten von Beutelmaschinen für wasserdichte Verpackungsanwendungen

- Materialauswahl und die Umwandlung von Folie zum fertigen Beutel

- Synthetische und Verbundwerkstoffe für überlegene Wasserdichtigkeit

-

Kernversiegelungs- und Schneidemechanismen in Beutelmaschinen

- Präzises Schneiden und Versiegeln für einheitliche Beutelqualität

- Heißprägetechnologie und Temperaturregelung für zuverlässige wasserdichte Verschlüsse

- Automatisierte Verschlusssysteme zur Minimierung von Fehlern und Steigerung der Effizienz

- Gleichgewicht zwischen Produktionsgeschwindigkeit und Dichtheit in Hochleistungsanlagen

- Prüfung und Validierung der Langlebigkeit in automatisierten Beutelproduktionsanlagen

-

Häufig gestellte Fragen

- Wie verbessern Beutelmaschinen die wasserdichte Leistung von Verpackungen?

- Mit welchen Materialien arbeiten Beutelmaschinen, um wasserdichte Verpackungen herzustellen?

- Wie verbessern automatisierte Systeme die Qualität der Beutelproduktion?

- Welche Rolle spielen Branchenstandards bei der Herstellung von Beutelmaschinen?