วิธีที่เครื่องทำถุงช่วยเพิ่มความทนทานและการกันน้ำ

เทคโนโลยีใหม่ล่าสุดในเครื่องทำถุงที่ช่วยรับประกันความสมบูรณ์ของโครงสร้าง

อุปกรณ์สำหรับทำถุงในปัจจุบันมีการติดตั้งระบบจัดแนวแบบเลเซอร์นำทาง พร้อมทั้งระบบควบคุมแรงตึงแบบเซอร์โวมอเตอร์ ซึ่งช่วยให้รอยปิดผนึกมีความแข็งแรงมากขึ้นประมาณ 34 เปอร์เซ็นต์ เมื่อเทียบกับเทคนิคเก่าๆ ตามข้อมูลจาก FlexPack เมื่อปีที่แล้ว เครื่องจักรเหล่านี้ยังมีเซ็นเซอร์วัดแรงดันแบบปรับตัวได้ในตัว ซึ่งคอยปรับแรงกดปิดผนึกอยู่ตลอดเวลา ขึ้นอยู่กับความหนาของวัสดุ แม้แต่การเปลี่ยนแปลงเพียง ±0.05 มิลลิเมตรก็ตาม สิ่งนี้ช่วยป้องกันจุดอ่อนที่มักเกิดขึ้นในบรรจุภัณฑ์ฟิล์มหลายชั้น สำหรับการใช้งานด้านบรรจุภัณฑ์กันน้ำที่สัมผัสกับอาหาร ในปัจจุบันสายการผลิตที่มีปริมาณการผลิตสูงเกือบทั้งหมดจะติดตั้งชิ้นส่วนที่ทำจากสแตนเลสในจุดที่วัสดุสัมผัสกับอุปกรณ์ระหว่างกระบวนการ สแตนเลสช่วยป้องกันไม่ให้เกิดการติดค้างจากกาว และยังช่วยให้รักษาความสะอาดได้ตามมาตรฐานความปลอดภัยทางอาหารอีกด้วย

ความสามารถในการใช้งานร่วมกันของวัสดุและบทบาทของมันในการผลิตบรรจุภัณฑ์กันน้ำที่มีความแข็งแรง

เครื่องจักรในปัจจุบันสามารถประมวลผลวัสดุที่มีความซับซ้อนได้หลายประเภท รวมถึงไนลอนเคลือบด้วย TPU และวัสดุคอมโพสิตโพลีเอทิลีนแบบสามชั้น วัสดุเหล่านี้จำเป็นต้องควบคุมอุณหภูมิอย่างระมัดระวังในช่วงประมาณ 150 ถึงเกือบ 200 องศาเซลเซียส เพื่อให้การยึดติดที่เหมาะสม จากการวิจัยที่เผยแพร่เมื่อปีที่แล้วในสาขาศาสตร์วัสดุ เมื่อช่างเชื่อมทำงานกับส่วนผสมโพลิเมอร์ที่เข้ากันได้ จะสามารถให้ผลลัพธ์กันน้ำได้เกือบ 100% ซึ่งดีกว่าวิธีการเย็บตะเข็บและติดเทปแบบเก่าอย่างมาก ถึงประมาณ 73% ในการเพิ่มประสิทธิภาพ และนี่คือคุณสมบัติอีกอย่างหนึ่งที่น่าสนใจ: แท็ก RFID ที่ติดอยู่กับม้วนฟิล์ม ช่วยให้อุปกรณ์สามารถรู้จำชนิดของวัสดุที่กำลังใช้งานอยู่โดยอัตโนมัติ สิ่งนี้ทำให้เครื่องปรับตั้งค่าการทำงานเองโดยอัตโนมัติ จึงไม่มีส่วนใดหลุดล่อนแม้จะอยู่ภายใต้แรงดันสูงถึง 50 ปอนด์ต่อตารางนิ้ว

การผสานระบบอัตโนมัติเพื่อผลลัพธ์ที่สม่ำเสมอและมีคุณภาพสูง

ระบบการตรวจสอบด้วยภาพอัตโนมัติในปัจจุบันสามารถตรวจสอบถุงพลาสติกได้มากถึง 1,200 ใบในทุกๆ หนึ่งนาที เพื่อค้นหาความบกพร่องเล็กน้อยที่มีขนาดเล็กได้ถึง 0.2 มม. ระบบเหล่านี้สามารถลดปัญหาเรื่องการกันน้ำได้มากถึงสองในสาม จากข้อมูลรายงานอุตสาหกรรมล่าสุดจาก Packaging Automation Index 2024 เมื่อรวมระบบนี้เข้ากับแขนหุ่นยนต์ที่ใช้ในการจัดการวัสดุ พร้อมทั้งระบบ AI อัจฉริยะที่สามารถทำนายว่าชิ้นส่วนใดอาจเกิดปัญหา โรงงานต่างได้รับผลลัพธ์ที่น่าประทับใจตามไปด้วย เครื่องจักรทำงานต่อเนื่องโดยไม่หยุดพักที่ระดับ 98.6% ซึ่งเป็นสิ่งสำคัญมากหากบริษัทต้องการให้ผลิตภัณฑ์ของตนเป็นไปตามข้อกำหนดที่เข้มงวดอย่าง ASTM D3078 สำหรับบรรจุภัณฑ์ที่ปิดสนิทสมบูรณ์ สิ่งที่ทำให้ระบบนี้มีคุณค่าคือ สามารถลดข้อผิดพลาดของมนุษย์ให้น้อยลงกว่า 0.02% ซึ่งหมายความว่าบรรจุภัณฑ์สามารถทนต่อสภาพการทดสอบที่หลากหลายโดยไม่มีความชื้นเข้าไปภายใน ซึ่งเป็นสิ่งที่วิธีการดั้งเดิมไม่สามารถทำได้อย่างสม่ำเสมอ

ประเภทหลักของเครื่องทำถุงสำหรับการใช้งานบรรจุภัณฑ์กันน้ำ

เครื่องทำถุงปิดก้นล่างสำหรับบรรจุภัณฑ์ที่มีความต้านทานแรงดึงและทนความชื้นสูง

เครื่องปิดก้นล่างช่วยเสริมความแข็งแรงให้กับฐานของถุงผ่านกระบวนการปิดผนึกด้วยความร้อนหลายขั้นตอน ซึ่งทำให้เหมาะสำหรับงานที่ใช้งานหนัก เช่น บรรจุปุ๋ยหรือวัสดุก่อสร้างในกระสอบ เครื่องเหล่านี้สามารถเชื่อมผสานชั้นพอลิเมอร์ได้ถึงสามชั้น โดยมักใช้ HDPE ผสมกับ LDPE สร้างรอยปิดผนึกที่มีความแข็งแรงประมาณ 18 นิวตัน/ตารางมิลลิเมตร ตามมาตรฐาน ASTM ความแข็งแรงนี้ช่วยป้องกันรอยตะเข็บจากการหลุดออกเมื่อถุงเปียกน้ำหรือรับน้ำหนักมาก การปิดผนึกในแนวตั้งของเครื่องเหล่านี้ช่วยกระจายแรงได้ดีกว่า จึงเหมาะสำหรับการใช้งานบรรจุถุงที่มีน้ำหนักตั้งแต่ 25 ถึง 50 กิโลกรัม โดยไม่มีการรั่วซึมของน้ำผ่านรอยตะเข็บ

เครื่องปิดตะเข็บข้างและเครื่องปิดกลาง: ความยืดหยุ่นในการออกแบบเพื่อตอบสนองความต้องการที่หลากหลาย

เครื่องเย็บข้างแบบกุ๊นทำให้ส่วนที่สามารถขยายได้โดยใช้รอยพับที่พับอย่างระมัดระวัง ในขณะที่แบบเย็บตรงกลางจะผลิตถุงที่มีสองช่องแยกจากกันโดยมีตะเข็บตรงกลางเป็นตัวแบ่ง ตัวเครื่องโดยทั่วไปจะทำงานบนเครื่องปิดผนึกแบบวิดที่รักษาอุณหภูมิไว้ระหว่างประมาณ 160 ถึง 200 องศาเซลเซียส ทำให้เกิดการปิดผนึกที่แน่นหนามากจนสามารถบรรจุสิ่งของที่มีรูปร่างแปลกๆ ตั้งแต่ชิ้นส่วนรถยนต์ไปจนถึงอาหารแช่แข็งโดยไม่รั่วไหล รายงานอุตสาหกรรมบรรจุภัณฑ์ล่าสุดในปี 2023 พบว่าเกือบเจ็ดในสิบของบริษัทโลจิสติกส์ปัจจุบันเลือกใช้การออกแบบถุงลักษณะนี้ในการจัดส่งสินค้าอิเล็กทรอนิกส์ เนื่องจากให้การควบคุมความชื้นที่เหมาะสม ซึ่งสามารถปรับเปลี่ยนได้ตามสิ่งที่จำเป็นต้องปกป้องภายใน

ระบบโมดูลาร์และการผสานรวมกับสายการอัดรีดฟิล์มเป่า

เครื่องจักรทำถุงแบบโมดูลาร์ทำงานร่วมกับเครื่องอัดรีดฟิล์มแบบบับเบิล (blown film extruders) เพื่อผลิตฟิล์มเคลือบซ้อนชั้น 3 ถึง 7 ชั้น ภายในกระบวนการเดียวตามระบบ โดยผลวิจัยจาก FlexPack Con 2024 ระบุว่า การจัดวางระบบเช่นนี้สามารถลดความจำเป็นในการจัดการวัสดุลงได้ประมาณ 40% ซึ่งช่วยประหยัดทั้งเวลาและค่าใช้จ่าย สิ่งสำคัญที่สุดในกรณีนี้คือการควบคุมความหนาที่แม่นยำอยู่ในช่วง ±0.01 มม. ความแม่นยำระดับนี้มีความสำคัญมาก เพราะช่วยป้องกันการเกิดรูเข็ม (pinhole leaks) ที่น่ารำคาญ เราสามารถพบเห็นระบบนี้ได้ทั่วไปในอุตสาหกรรมยา ขณะผลิตซองผงแห้ง (dry powder pouches) สำหรับสินค้าที่ไวต่อสภาพเป็นพิเศษ การไม่มีรอยรั่วในซีลหีบห่อแม้แต่น้อยไม่ใช่แค่เรื่องเสริมความสะดวก แต่เป็นสิ่งจำเป็นอย่างยิ่งต่อความปลอดภัยของผลิตภัณฑ์และข้อกำหนดตามระเบียบข้อกฎหมาย

การเลือกวัสดุและการเปลี่ยนผ่านจากฟิล์มไปเป็นถุงสำเร็จรูป

วัสดุสังเคราะห์และวัสดุคอมโพสิตเพื่อประสิทธิภาพการกันน้ำที่เหนือกว่า

วัสดุที่ถูกออกแบบมาโดยเฉพาะ เช่น แผ่นฟิล์มพอลิเอทิลีนและแผ่นคอมโพสิตพอลิโพรพิลีน มีความสำคัญต่อการบรรลุคุณสมบัติกันน้ำได้ ในการทดสอบภายใต้สภาพแวดล้อมที่ควบคุมไว้ วัสดุสังเคราะห์เหล่านี้สามารถกันน้ำได้ถึงร้อยละ 98.6 (วารสารวัสดุบรรจุภัณฑ์ ปี 2023) โดยโครงสร้างแบบหลายชั้นรวมเอาชั้นกันความชื้นและชั้นนอกที่มีความทนทานต่อการขีดข่วน เครื่องจักรรุ่นใหม่ยังสามารถแปรรูปวัสดุคอมโพสิตที่มีส่วนผสมของวัสดุรีไซเคิล 30–40% ได้โดยไม่ทำให้ความสามารถในการปิดผนึกลดลง

โครงสร้างฟิล์มแบบชั้นและผลต่อความแข็งแรงของถุงบรรจุภัณฑ์

การจัดเรียงชั้นของพอลิเมอร์สลับกันเพิ่มความแข็งแรงดึงได้มากขึ้นถึง 200% เมื่อเทียบกับฟิล์มชั้นเดียว โครงสร้างแบบ 5 ชั้นทั่วไปมีดังนี้:

| ตำแหน่งชั้น | วัสดุ | ฟังก์ชัน |

|---|---|---|

| ภายนอก | ฟิล์ม BOPP | ความต้านทานการเจาะ |

| ชั้นกลาง 1 | EVOH | ชั้นกันออกซิเจน/ความชื้น |

| ชั้นกลาง 2 | พอลิเมอร์เชื่อมยึด | การยึดติดระหว่างชั้น |

| กลาง 3 | LDPE | ความสามารถในการปิดผนึกด้วยความร้อน |

| ภายใน | Lldpe | ความยืดหยุ่นและการป้องกันการตกหล่น |

โครงสร้างนี้ช่วยให้ถุงสามารถทนแรงดันภายในได้ 15–20 psi ขณะที่ยังคงอัตราการซึมผ่านของไอน้ำไว้ต่ำกว่า 0.01g/24hr/m²

จากฟิล์มดิบถึงผลิตภัณฑ์ที่ปิดผนึกแล้ว: กระบวนการผลิตต่อเนื่อง

ระบบอัตโนมัติจะเปลี่ยนเม็ดพอลิเมอร์ให้กลายเป็นถุงสำเร็จรูปผ่านสามขั้นตอนที่ผสานรวมกัน:

- การอัดรีดฟิล์ม : วัสดุที่หลอมละลายถูกเป่าให้มีความหนาตามความแม่นยำ (โดยทั่วไปที่ 0.08–0.15 มม.)

- การพิมพ์/การตัด : เครื่องพิมพ์ UV ความละเอียดสูงจะพิมพ์แบรนด์ก่อนที่แม่พิมพ์ที่ขับเคลื่อนด้วยเซอร์โวมอเตอร์จะตัดฟิล์ม

- การปิดผนึกด้วยความร้อน : ขาเครื่องปิดผนึกที่ควบคุมด้วยคอมพิวเตอร์จะสร้างรอยปิดผนึกที่กว้าง 2.5–3.5 มม. ที่อุณหภูมิ 140–160°C เพื่อให้แน่ใจว่ามีความแน่นหนา

ระบบชั้นนำบรรลุอัตราผลผลิตผ่านการตรวจสอบครั้งแรก (First-pass yield) ที่ระดับ 98.7% ที่ความเร็ว 120–150 ถุงต่อนาที แสดงให้เห็นถึงความร่วมมือระหว่างวิทยาศาสตร์วัสดุและความแม่นยำของเครื่องจักรในบรรจุภัณฑ์กันน้ำ

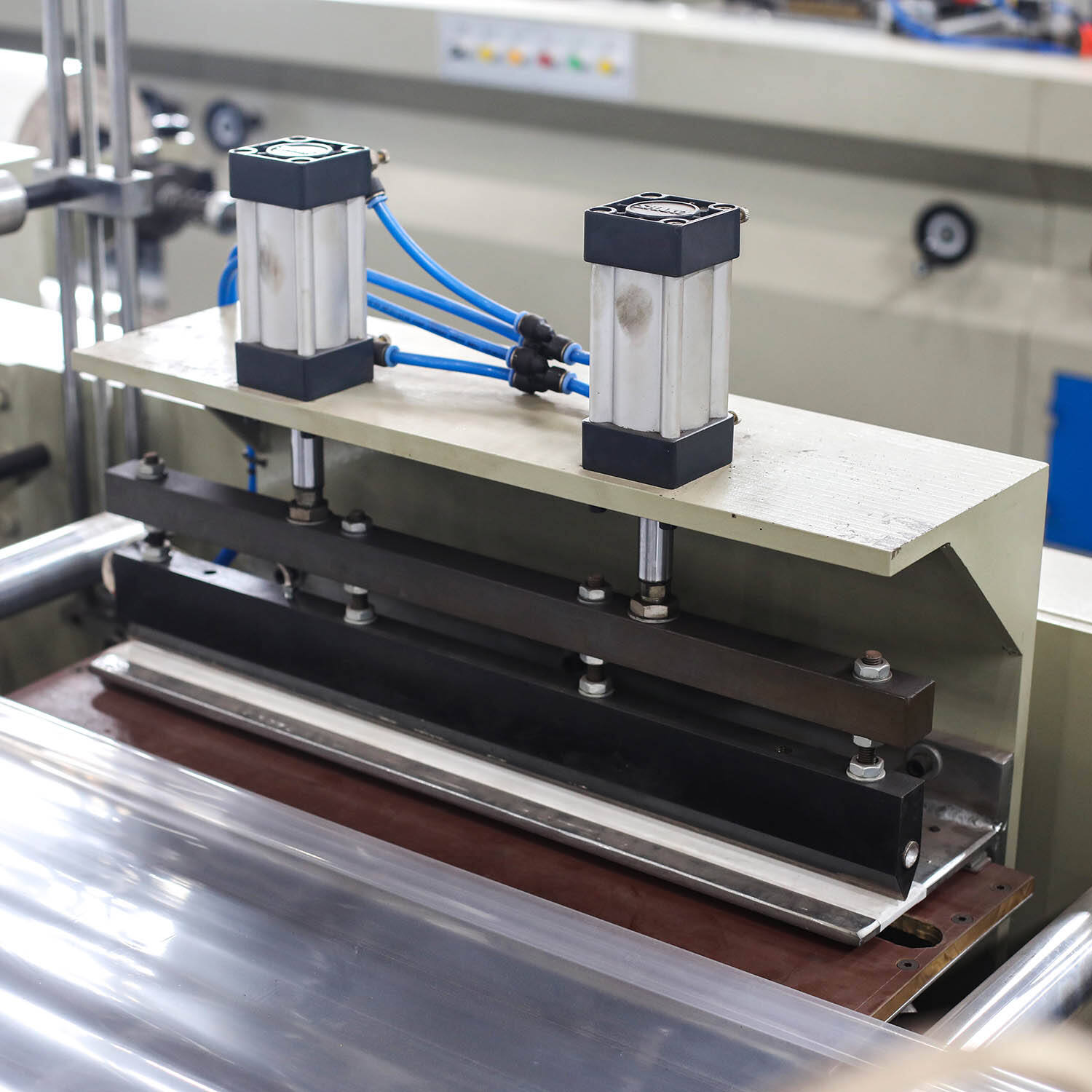

กลไกหลักในการปิดผนึกและตัดถุงในเครื่องทำถุง

การตัดและปิดผนึกอย่างแม่นยำเพื่อให้ได้คุณภาพถุงที่สม่ำเสมอ

ระบบตัดแบบเลเซอร์และแถบปิดผนึกที่ขับเคลื่อนด้วยเซอร์โวมอเตอร์ ให้ความแม่นยำระดับไมครอน ช่วยให้มั่นใจได้ว่ารอยต่อจะตรงกันบนวัสดุพอลิเอทิลีน พอลิโพรพิลีน และวัสดุชั้นซ้อน (Multilayer laminates) ซึ่งเป็นสิ่งจำเป็นสำหรับการปฏิบัติตามมาตรฐาน ISO 9001 เซ็นเซอร์แบบออปติคอลตรวจจับความแตกต่างของความหนาได้สูงสุด 0.2 มม. และปรับแรงดันของใบมีดโดยอัตโนมัติเพื่อป้องกันการตัดไม่สมบูรณ์หรือเกิดเส้นยุ่ง

เทคโนโลยีการอัดความร้อนและระบบควบคุมอุณหภูมิเพื่อการปิดผนึกกันน้ำที่เชื่อถือได้

เครื่องอัดความร้อนแบบหลายโซนที่มีตัวควบคุมแบบ PID สามารถรักษาเสถียรภาพอุณหภูมิที่ ±1°C ตลอดแนวคีมปิดผนึก แม้ในความเร็วสูงกว่า 120 ถุง/นาที ความแม่นยำนี้ช่วยลดการรั่วซึมของซีลลง 34% เมื่อเทียบกับระบบความร้อนแบบเดิม (Packaging Digest 2023) สถานีเย็นแบบคู่ช่วยให้กาวที่ใช้ความร้อนในการยึดติดในฟิล์มลามิเนตแข็งตัวตัวเร็วขึ้น ช่วยเพิ่มความแข็งแรงของโครงสร้าง

ระบบปิดผนึกอัตโนมัติเพื่อลดข้อบกพร่องและเพิ่มประสิทธิภาพสูงสุด

เมื่อระบบการมองเห็นแบบบูรณาการทำงานร่วมกับอัลกอริทึมการเรียนรู้ของเครื่อง ระบบเหล่านี้สามารถควบคุมอัตราการเกิดข้อบกพร่องให้อยู่ต่ำกว่าครึ่งหนึ่งของหนึ่งเปอร์เซ็นต์ในระหว่างการดำเนินงานแบบไม่หยุดชะเงิน เทคโนโลยีดังกล่าวจะตรวจสอบความกว้างของการปิดผนึกที่อยู่ระหว่าง 10 ถึง 25 มิลลิเมตร เพื่อตอบสนองความต้องการกันน้ำ พร้อมทั้งติดตามแรงดันที่ผิวสัมผัส (interface pressures) ที่อยู่ในช่วงประมาณ 15 ถึง 30 ปอนด์ต่อตารางนิ้ว สิ่งนี้ช่วยให้ผู้ควบคุมสามารถปรับแต่งสิ่งต่าง ๆ ตามความจำเป็นโดยไม่ต้องหยุดการผลิต สิ่งที่ทำให้ระบบเหล่านี้โดดเด่นเป็นพิเศษคือ ความสามารถในการจัดการวัสดุที่ยืดหดแตกต่างกันเมื่ออุณหภูมิเปลี่ยนแปลงหรือความชื้นแปรปรวน ความสามารถในการปรับตัวนี้ได้รับความสนใจมากขึ้นในช่วงไม่กี่ปีมานี้ โดยเฉพาะหลังจากที่มันถูกนำเสนออย่างเด่นชัดในรายงานการผลิตบรรจุภัณฑ์แบบยืดหยุ่น (Flexible Packaging Manufacturing Report) เมื่อปีที่แล้วจากผู้เชี่ยวชาญในอุตสาหกรรม

การควบคุมสมดุลระหว่างความเร็วในการผลิตและความสมบูรณ์ของการปิดผนึกในสภาพแวดล้อมการผลิตที่มีกำลังการผลิตสูง

เครื่องบรรจุถุงที่เร็วที่สุดในตลาดสามารถจัดการได้มากกว่า 150 ถุงต่อนาที ด้วยเทคโนโลยีที่เรียกว่า dynamic pressure profiling โดยพื้นฐานแล้ว เครื่องเหล่านี้จะปรับแรงดันในการปิดผนึกให้เหมาะสมตามความเร็วที่สายการผลิตเพิ่มขึ้นหรือลดลง จากการทดสอบจริงจากหลายโรงงานผลิต พบว่าเมื่อบริษัทตั้งค่าแรงดันให้เหมาะสมแล้ว ยังคงสามารถรักษาคุณภาพการปิดผนึกได้ดีที่ระดับประมาณ 99.8% พร้อมทั้งเพิ่มกำลังการผลิตได้เป็นสองเท่าเมื่อเทียบกับระบบแรงดันคงที่แบบเก่า ความโดดเด่นของเทคโนโลยีนี้คือการออกแบบที่เป็นโมดูลาร์ ซึ่งช่วยให้ผู้ผลิตสามารถเปลี่ยนไปใช้ถุงแบบตรงธรรมดาและแบบขยายข้าง (gusseted formats) ได้อย่างรวดเร็ว และที่สำคัญคุณสมบัติกันน้ำยังคงมีประสิทธิภาพเท่าเดิมแม้จะมีการเปลี่ยนแปลงรูปแบบถุง ความยืดหยุ่นนี้เหมาะมากสำหรับธุรกิจที่ต้องผลิตบรรจุภัณฑ์สำหรับสินค้าหลากหลายประเภท ตั้งแต่ของทานเล่นไปจนถึงสินค้าอุตสาหกรรมหนักบนสายการผลิตเดียวกัน

การทดสอบและตรวจสอบความทนทานในการผลิตถุงแบบอัตโนมัติ

มาตรฐานอุตสาหกรรมสำหรับการทดสอบความแข็งแรง ความดัน และความต้านทานต่อความชื้น

ผู้ผลิตเครื่องจักรสำหรับทำถุงจำเป็นต้องมั่นใจว่าผลิตภัณฑ์ของตนเป็นไปตามแนวทางของ ASTM International และมาตรฐาน ISTA ในการทดสอบคุณสมบัติกันน้ำและความสามารถในการรับน้ำหนัก ยกตัวอย่างเช่น การรับรอง ISTA 3E บรรจุภัณฑ์จะต้องสามารถทนต่อแรงกดทับจากน้ำหนัก 75 กิโลกรัม พร้อมกับควบคุมอัตราการซึมผ่านของไอน้ำให้อยู่ต่ำกว่า 0.01% ซึ่งมีความสำคัญอย่างยิ่งต่อสินค้าที่เสื่อมสภาพได้ง่าย เช่น ยาและอาหาร กระบวนการทดสอบจริงแสดงให้เห็นว่าเทคโนโลยีการปิดผนึกอัตโนมัติในปัจจุบันสามารถสร้างรอยติดที่มีความแข็งแรงเพียงพอที่จะรับแรงดึงได้อย่างน้อย 4.5 นิวตันต่อ 15 มิลลิเมตร ตลอดวงจรการผลิตที่ดำเนินการระหว่าง 100 ถึง 150 ถุงต่อนาที ผลลัพธ์เหล่านี้ทำให้ผู้ผลิตมีความมั่นใจในความสามารถของเครื่องจักรในการรักษาคุณภาพแม้ในช่วงดำเนินการผลิตจำนวนมาก

ขั้นตอนการทดสอบการเจาะทะลุ การตก และความเครียดจากสิ่งแวดล้อม

การตรวจสอบแบบสามขั้นตอนเพื่อจำลองสภาพการใช้งานจริง:

- ความต้านทานการเจาะ : ใช้ตัวเจาะเหล็กขนาด 2.5 มม. ออกแรง 15 นิวตัน เพื่อทดสอบความสมบูรณ์ของฟิล์ม

- การทดสอบการตกหล่น : ทำการปล่อยตกจากความสูง 1.8 เมตร จำนวน 12 ครั้งเพื่อจำลองการจัดการในคลังสินค้า

- ห้องทดลองสภาพแวดล้อม : วงจร 48 ชั่วโมงสลับอุณหภูมิระหว่าง -30°C และ +50°C ที่ความชื้น 95%

ขั้นตอนการตรวจสอบเหล่านี้สามารถค้นพบจุดอ่อนในฟิล์มหลายชั้น โดยเฉพาะที่บริเวณรอยปิดผนึก ซึ่งเป็นสาเหตุของความล้มเหลวระหว่างการขนส่งถึง 78% (Packaging Digest 2023) เครื่องจักรรุ่นใหม่ปัจจุบันยังมีเครื่องวัดความหนาแบบเรียลไทม์และอินฟราเรดเพื่อตรวจจับรอยรั่วขนาดเล็กเท่ากับ 50 ไมครอนในระหว่างกระบวนการผลิต

กรณีศึกษา: ประสิทธิภาพของถุงกันน้ำที่ผลิตจากเครื่องจักรในระบบโลจิสติกส์จริง

ผู้ส่งออกอาหารทะเลในเอเชียตะวันออกเฉียงใต้ลดความเสียหายของบรรจุภัณฑ์ในระบบความเย็นได้ 42% หลังจากนำระบบตรวจสอบอัตโนมัติมาใช้กับเครื่องผลิตถุง ผลลัพธ์หลังการปรับปรุงแสดงให้เห็นว่า:

| เมตริก | ก่อนทำระบบอัตโนมัติ | หลังทำระบบอัตโนมัติ |

|---|---|---|

| อัตราการรั่วของซีล | 1.2% | 0.3% |

| ความชื้นซึมเข้า | 0.8 กรัม/วัน | 0.1 กรัม/วัน |

| จำนวนรอบการบรรทุกเฉลี่ย | 18 | 32 |

อัลกอริทึมการบำรุงรักษาเชิงทำนายช่วยยืดอายุการใช้งานของชิ้นส่วนต่างๆ ได้เพิ่มขึ้น 200–300 ชั่วโมงต่อการเปลี่ยนครั้งหนึ่ง ซึ่งเป็นการพิสูจน์ให้เห็นว่า การทดสอบแบบบูรณาการนั้นช่วยเพิ่มทั้งความทนทานของผลิตภัณฑ์และประสิทธิภาพในการผลิต

คำถามที่พบบ่อย

เครื่องทำถุงสามารถเพิ่มประสิทธิภาพในการกันน้ำของบรรจุภัณฑ์ได้อย่างไร

เครื่องทำถุงช่วยเพิ่มประสิทธิภาพในการกันน้ำโดยการใช้เทคโนโลยีการปิดผนึกขั้นสูง เช่น เซ็นเซอร์วัดแรงดันแบบปรับตัวได้ เทคโนโลยีการอัดความร้อน และเครื่องอัดความร้อนแบบหลายโซน เทคโนโลยีเหล่านี้ช่วยให้การปิดผนึกวัสดุต่างๆ มีความแข็งแรงและเชื่อถือได้ ซึ่งช่วยป้องกันการซึมผ่านของความชื้นได้อย่างมีประสิทธิภาพ

เครื่องทำถุงสามารถใช้งานกับวัสดุใดบ้างเพื่อผลิตบรรจุภัณฑ์ที่กันน้ำได้

เครื่องทำถุงรุ่นใหม่สามารถใช้งานกับวัสดุต่างๆ เช่น ไนลอนเคลือบ TPU คอมโพสิตพอลิเอทิลีน และคอมโพสิตที่ทำจากวัสดุชีวภาพที่มีส่วนผสมของวัสดุรีไซเคิลในระดับที่สูง เมื่อวัสดุเหล่านี้ถูกแปรรูปอย่างเหมาะสม ก็จะให้คุณสมบัติกันน้ำที่ยอดเยี่ยม

ระบบอัตโนมัติช่วยเพิ่มคุณภาพในการผลิตถุงอย่างไร

ระบบอัตโนมัติช่วยเพิ่มคุณภาพการผลิตโดยใช้ระบบการมองเห็นเพื่อตรวจจับข้อบกพร่อง อัลกอริทึมการเรียนรู้ของเครื่องเพื่อลดข้อผิดพลาด และการกำหนดค่าความดันแบบไดนามิกเพื่อรักษาความสมบูรณ์ของซีลที่ความเร็วสูง เทคโนโลยีเหล่านี้ช่วยให้มั่นใจได้ถึงคุณภาพของผลิตภัณฑ์ที่สูงขึ้น พร้อมลดข้อผิดพลาดจากมนุษย์

มาตรฐานอุตสาหกรรมมีบทบาทอย่างไรในการผลิตเครื่องทำถุง

มาตรฐานอุตสาหกรรม เช่น แนวทางของ ASTM และ ISTA ช่วยให้เครื่องทำถุงผลิตบรรจุภัณฑ์ที่มีความทนทานเพียงพอต่อแรงกด ความต้านทานต่อความชื้น และความแข็งแรงตามข้อกำหนด การปฏิบัติตามมาตรฐานเหล่านี้รับประกันความน่าเชื่อถือของผลิตภัณฑ์และการปฏิบัติตามข้อบังคับด้านความปลอดภัย

สารบัญ

- วิธีที่เครื่องทำถุงช่วยเพิ่มความทนทานและการกันน้ำ

- ประเภทหลักของเครื่องทำถุงสำหรับการใช้งานบรรจุภัณฑ์กันน้ำ

- การเลือกวัสดุและการเปลี่ยนผ่านจากฟิล์มไปเป็นถุงสำเร็จรูป

- วัสดุสังเคราะห์และวัสดุคอมโพสิตเพื่อประสิทธิภาพการกันน้ำที่เหนือกว่า

-

กลไกหลักในการปิดผนึกและตัดถุงในเครื่องทำถุง

- การตัดและปิดผนึกอย่างแม่นยำเพื่อให้ได้คุณภาพถุงที่สม่ำเสมอ

- เทคโนโลยีการอัดความร้อนและระบบควบคุมอุณหภูมิเพื่อการปิดผนึกกันน้ำที่เชื่อถือได้

- ระบบปิดผนึกอัตโนมัติเพื่อลดข้อบกพร่องและเพิ่มประสิทธิภาพสูงสุด

- การควบคุมสมดุลระหว่างความเร็วในการผลิตและความสมบูรณ์ของการปิดผนึกในสภาพแวดล้อมการผลิตที่มีกำลังการผลิตสูง

- การทดสอบและตรวจสอบความทนทานในการผลิตถุงแบบอัตโนมัติ

- คำถามที่พบบ่อย