Kako mašine za pravljenje kesica poboljšavaju izdržljivost i vodootpornost

Tehnološki napretci u mašinama za pravljenje kesica koji garantuju strukturnu otpornost

Današnja oprema za proizvodnju vrećica uključuje sisteme za poravnavanje vođene laserom zajedno sa servo kontrolama zatezanja, što rezultuje zaptivanjem koje je za oko 34 procenata jače u poređenju sa starijim tehnikama, prema podacima FleksPak-a iz prošle godine. Ove mašine imaju ugrađene senzore za adaptivni pritisak koji kontinuirano prilagođavaju silu zaptivanja u zavisnosti od debljine materijala, čak i pri promenama od plus-minus 0,05 milimetara. To pomaže u izbegavanju onih dosadnih slabih mesta koja ponekad vidimo kod ambalaže od višeslojne folije. Kada je reč o primenama vodootporne ambalaže za hranu, skoro sve proizvodne linije visokog kapaciteta danas su opremljene delovima od nehrđajućeg čelika tamo gde materijali dolaze u kontakt tokom procesa. Nehrđajući čelik sprečava lepljenje adhezivima i održava dovoljnu higijenu za zahteve sigurnosti hrane.

Kompatibilnost materijala i njegova uloga u proizvodnji jakih, vodootpornih pakovanja

Mašine danas mogu da se nose sa prilično sofisticiranim materijalima, uključujući poliester prekriven TPU-om i trostruke polietilenske kompozite. Za pravilno prianjanje ovih materijala potrebna je pažljiva kontrola temperature između 150 i skoro 200 stepeni Celzijusovih. Prema istraživanju objavljenom prošle godine u oblasti nauci o materijalima, kada zavarivači koriste odgovarajuće smeše polimera, moguće je postići skoro 100% vodonepropusne rezultate. To je znatno bolje u poređenju sa starim metodama šivenja i traka, čak za 73% bolje performanse. Evo još jedne zanimljive karakteristike: RFID oznake na rolnama folije omogućavaju opremi da automatski prepozna kojim materijalom se upravlja. To znači da mašina automatski prilagođava postavke, tako da ništa neće otpasti čak ni pod pritiskom do 50 funti po kvadratnom inču.

Integracija automatizacije za stabilne, visokokvalitetne rezultate

Savremeni automatizovani sistemi za viziju mogu da pregledaju oko 1.200 kesica svake minute, tražeći sitne nedostatke veličine čak i 0,2 mm. Prema nedavnim industrijskim izveštajima iz Pakovanje Automatizacija Indeks 2024, ovi sistemi su smanjili probleme sa vodonepropusnošću skoro za dve trećine. U kombinaciji sa robotskim rukama koje rukuju materijalom i pametnom veštačkom inteligencijom koja predviđa kada će delovi možda prestati da rade, fabrike postižu izuzetne rezultate. Oprema radi non-stop sa oko 98,6% vremena u pogonu, što je izuzetno važno ako kompanije žele da njihovi proizvodi zadovolje zahtevne standarde ASTM D3078 za potpuno zapečaćene pakete. Šta čini ovu konfiguraciju tako vrednom? Pa, smanjuje ljudske greške ispod 0,02%. To znači da pakovanja izdržavaju različite vrste grubih testova, a da ne propuste vlagu, nešto što klasične metode jednostavno nisu mogle dosledno da postignu.

Ključne vrste mašina za pravljenje kesica za vodonepropusna pakovanja

Машине за прављење врећа са доњим запушањем за паковање отпорно на висок напон и влагу

Машине са доњим запушањем јачају дно врећа коришћењем више фаза топлотног запушавања, због чега су изузетно добре за захтевне послове као што је носење ђубрива или грађевинских материјала у врећама. Ове машине могу да споје три различита полимерна слоја, често HDPE помешан са LDPE, стварајући запушања која издржавају до око 18 N/мм² према ASTM стандардима. Ова чврстоћа спречава да шавови прсликају када се вреће намокре или када су јако оптерећене. Начин на који ове машине запушују вертикално боље распоређује напон по материјалу, па су погодне за вреће које могу да издрже између 25 и 50 килограма без цурења воде кроз шавове.

Машине за бочни фолд и централни шав: флексибилан дизајн за разноврсне потребе

Машине за бочне фолије праве те прошириве делове помоћу прецизно преклопљених набора, док машине са срединским шавом праве вреће са два одвојена одељка која раздваја средњи шав. Ове машине обично раде на клин уређајима за запушање који одржавају температуру између 160 и 200 степени Целзијуса, стварајући запушаче толико чврсте да могу да издрже све врсте предмета необичних облика, од делова аутомобила до смрзаве хране, без цурења. Недавно извештај индустрије паковања из 2023. године је показао да скоро седам од десет логистичких компанија сада бира ове дизајне врећа приликом испоруке електронских производа, јер омогућавају управо одговарајућу контролу влажности која се може прилагодити у зависности од тога шта се унутар њих чува.

Модуларни системи и интеграција са линијама за екструзију фолија

Модуларне машине за прављење торби раде уз подувне екструдере за филм и производе те ламиниране филмове од 3 до 7 слојева у једном процесу. Према истраживању FlexPack Con 2024, ова конфигурација смањује потребе за руковањем материјалима за отприлике 40%, чиме се штеди време и новац. Оно што је заиста важно је колико прецизно се дебљина филма контролише, у оквиру плус/минус 0,01 мм. Та врста прецизности је веома важна, јер спречава појаву непријатних микроскопских рупица. Овакве системе видимо свуда у фармацеутској индустрији, где се праве паковања за суви прах. Када је реч о нечему толико осетљивом, апсолутно без празнина у запушеним паковањима није само пожељно – то је апсолутно неопходно за безбедност производа и испуњење регулаторних захтева.

Избор материјала и претварање филма у завршну торбу

Синтетички и композитни материјали за изузетну водонепропусност

Материјали као што су полиетиленске ламинате и композити од полипропилена од суштинске су важности за постизање водонепропусности. У контролисаним тестовима, ови синтетички материјали показују 98,6% отпорност на воду (Часопис за паковне материјале, 2023), док комбинована вишелојна структура обухвата баријере за влагу и спољашње слојеве отпорне на абразију. Савремени машини могу да обрађују био-базиране композите који садрже 30–40% рециклираног материјала, без смањења чврстоће заварених шавова.

Слојевите филмске структуре и њихов утицај на чврстоћу торбице

Наизменични полимерни слојеви повећавају чврстоћу на истезање за 200% у поређењу са једнослојним филмовима. Типична петослојна конфигурација укључује:

| Положај слоја | Материјал | Funkcija |

|---|---|---|

| Outer | BOPP film | Opornost protiv probova |

| Средњи 1 | EVOH | Баријера за кисеоник/влагу |

| Средњи 2 | Адхезивни полимер | Веза између слојева |

| Средњи 3 | LDPE | Mogućnost toplotnog zavarivanja |

| Unutrašnji | LLDPE | Fleksibilnost i zaštita od oštećenja pri padu |

Ova struktura omogućava kesama da izdrže unutrašnji pritisak od 15–20 psi, uz istovremeno održavanje nivoa prolaska vodene pare ispod 0,01g/24h/m².

Od sirovog filma do zapečaćenog proizvoda: Neprekidan proces proizvodnje

Automatizovani sistemi pretvaraju granule polimera u gotove kese kroz tri integrisane faze:

- Ekstruzija folija : Rastopljeni materijal se izduvava u tačne debljine (najčešće 0,08–0,15 mm)

- Štampanje/Rezanje : UV štampači visoke rezolucije nanose brendiranje pre nego što servo-mehanizmi pomoću noževa iseckaju filmove trake

- Трплинско затварање : Računarom upravljane pločice stvaraju zavare široke 2,5–3,5 mm na temperaturama od 140–160°C, kako bi se osigurala vodonepropusnost

Sistemi najvišeg nivoa postižu prinos prvog prolaza od 98,7% pri brzinama od 120–150 kesica u minuti, što pokazuje sinergiju između nauke o materijalima i mašinske preciznosti u vodonepropusnom pakovanju.

Glavni Mehanički Sistem Za Zaptivanje I Rezanje Kod Mašina Za Pravljenje Kesica

Precizno Rezanje I Zaptivanje Za Ravnomernu Kvalitetu Kesica

Sistemi za rezanje vođeni laserom i grebni elementi pokretani servomotorima obezbeđuju preciznost na nivou mikrona, osiguravajući dosledno poravnate šavove na polietilenu, polipropilenu i višeslojnim laminatima – ključno za usklađenost sa ISO 9001 standardom. Optički senzori otkrivaju varijacije debljine do 0,2 mm i automatski prilagođavaju pritisak noža kako bi se spričekla nepotpuna sečenja ili oštećenja ivica.

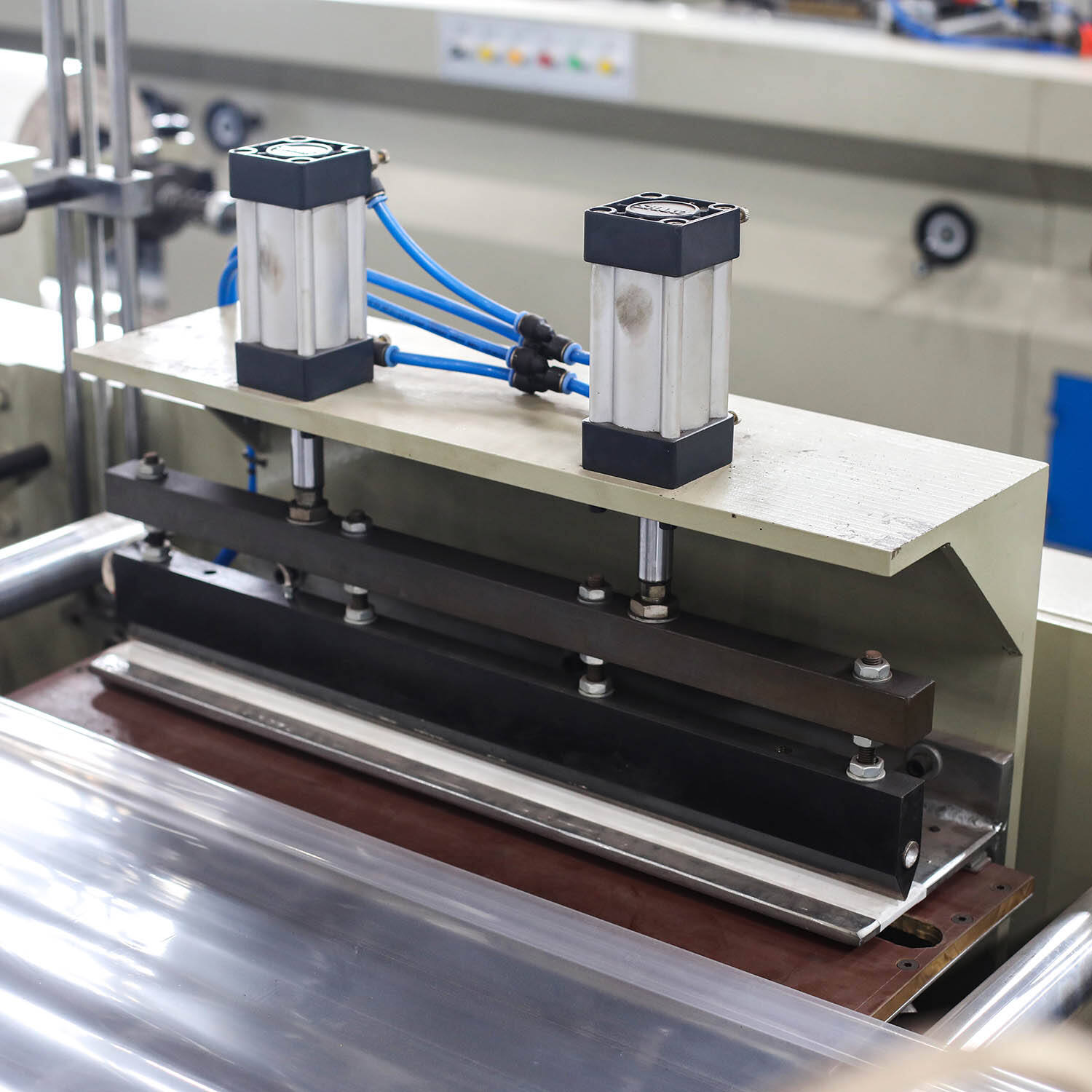

Tehnologija Toplotnog Presovanja I Kontrola Temperature Za Pouzdana Vodonepropusna Zaptivanja

Toplotne preše sa više zona sa PID kontrolerima održavaju stabilnost temperature ±1°C po zaptivačkim čeljustima, čak i pri brzinama većim od 120 kesica/minut. Ova preciznost smanjuje curenje zaptivanja za 34% u poređenju sa konvencionalnim termalnim sistemima (Packaging Digest 2023). Dve hladne stanice brzo fiksiraju toplotno aktivirane lepkove u laminiranim folijama, poboljšavajući strukturnu čvrstoću.

Automatski Sistem Zaptivanja Za Smanjenje Grešaka I Maksimalnu Efikasnost

Када системи за визију у интеграцији раде уз машинске алгоритме учења, успеју да одрже ниво кварова испод пола процента током непрекидних операција. Технологија прати ширине заптивача између 10 и 25 милиметара у циљу водонепропусности, као и притиске на интерфејсу који се крећу од око 15 до 30 фунти по квадратном инчу. Ово омогућава операторима да по потреби прилагоде параметре без заустављања производње. Оно што овим системима посебно истиче је начин на који обрађују материјале који се истежу на различите начине када температура варира или влажност флуктуира. Способност адаптације је посебно привукла пажњу, нарочито након што су системи били истакнути у прошлогодишњем Извештају о производњи флексибилних паковања од стране стручњака из индустрије.

Балансирање брзине производње и интегритета заптивача у високо продуктивним условима

Најбржи машини за паковање могу да обраде преко 150 торби у минуту захваљујући нечему што се назива динамичко профилисање притиска. У основи, ове машине прилагођавају силу заптивања уколико се линија производње убрза или успори. Према стварним тестовима из неколико фабрика, када компаније правилно подесе ове поставе притиска, могу да одрже око 99,8% добрих запушених торби, док им је опсег производње двоструко већи у односу на старије системе са фиксираним притиском. Оно што чини ову технологију толико вредном је модуларни дизајн. Произвођачи могу брзо да прелазе са обичних торби са равним дном на торбе са додатним простором на дну (са гусетима). А шта је најбоље? Водонепропусност остаје иста током ових промена. Ова флексибилност је одлична за предузећа која морају да праве паковања за све, почевши од снек хране, па све до индустријских производа, све на истој линији производње.

Тестирање и верификација трајности у аутоматизованој производњи врећа

Индустријски стандарди за тестирање чврстоће, притиска и отпорности на влагу

Произвођачи опреме за прављење врећа морају осигурати да њихови производи одговарају ASTM International препорукама и ISTA стандардима у погледу тестирања водонепропусности и отпорности на тежину. Узмимо као пример сертификат ISTA 3Е. Паковање мора издржати статички притисак од 75 килограма док ниво проницавости водене паре остаје испод 0,01%. Ово је нарочито важно за производе као што су лекови и намирнице који се лако покваре. Стварни процес тестирања показује да модерни аутоматизовани системи за запушавање могу поуздано стварати везе које издржавају минимално 4,5 њутна по 15 милиметара током производних циклуса који се крећу између 100 и 150 врећа у минуту. Ови резултати дају произвођачима поверење у способност њихових машина да одржавају квалитет чак и током масовне производње.

Protokoli za testiranje uboda, pada i stres iz okoline

Tri faze validacije simuliraju stvarne uslove:

- Opornost protiv probova : 2,5 mm čelični sonde primenjuju silu od 15N za testiranje integriteta folije

- Тест падања : 12 kontrolisanih pada sa visine od 1,8m simulira rukovanje u skladištu

- Kamere za simulaciju okoline : 48-časovni ciklusi naizmenično između -30°C i +50°C pri vlažnosti od 95%

Ovi protokoli otkrivaju slabosti u višeslojnim folijama, posebno na mestima zatvaranja gde se dešava 78% oštećenja tokom transporta (Packaging Digest 2023). Napredni strojevi sada uključuju ugrađene mernike debljine i termalne kameru za otkrivanje mikro curenja sitnijih od 50μm tokom proizvodnje.

Studija slučaja: Performanse mašinski proizvedenih vodonepropusnih kesica u realnim logističkim uslovima

Izvoznik morskih proizvoda iz Jugoistočne Azije smanjio oštećenja ambalaže u hladnom lancu za 42% nakon uvođenja automatske validacije na mašinama za pravljenje kesica. Rezultati nakon optimizacije su pokazali:

| Metrički | Pre automatizacije | Posle automatizacije |

|---|---|---|

| Stopa otkazivanja zaptivača | 1.2% | 0.3% |

| Prodiranje vlage | 0,8g/dan | 0,1g/dan |

| Prosečan broj radnih ciklusa | 18 | 32 |

Алгоритми за предиктивно одржавање продужили су век трајања компонената за 200–300 радних сати између замена, чиме је доказано да интегрисано тестирање побољшава и трајност производа и ефикасност производње.

Često postavljana pitanja

Како машине за прављење торби побољшавају водонепропусност паковања?

Машине за прављење торби побољшавају водонепропусност интегрисањем напредних технологија запушавања као што су адаптивни сензори притиска, технологија топлотног пресовања и вишекратни топлотни преси. Ови системи обезбеђују јака и поуздана запушања за материјале, ефективно спречавајући продор влаге.

Које материјале користе машине за прављење торби за производњу водонепропусних паковања?

Савремене машине за прављење торби обрађују материјале као што су ТПУ премазани нилон, полиетиленске композите и биолошке композите са значајним садржајем рециклираног материјала. Ови материјали, када се правилно обраде, обезбеђују изузетне водонепропусне карактеристике.

Како аутоматизовани системи побољшавају квалитет производње торби?

Automatizovani sistemi poboljšavaju kvalitet proizvodnje korišćenjem video sistema za otkrivanje grešaka, algoritama mašinskog učenja za smanjenje grešaka i dinamičkog profilisanja pritiska za održavanje integriteta zaptivanja pri visokim brzinama. Ove tehnologije obezbeđuju visokokvalitetan izlaz sa smanjenim ljudskim greškama.

Koju ulogu igraju industrijski standardi u proizvodnji mašina za pravljenje vrećica?

Industrijski standardi kao što su ASTM i ISTA smernice obezbeđuju da mašine za pravljenje vrećica proizvode ambalažu koja je dovoljno izdržljiva da izdrži pritisak, otpornost na vlagu i zahteve u pogledu čvrstoće. Poštivanje ovih standarda garantuje pouzdanost proizvoda i pridržavanje sigurnosnih propisa.

Садржај

- Kako mašine za pravljenje kesica poboljšavaju izdržljivost i vodootpornost

- Ključne vrste mašina za pravljenje kesica za vodonepropusna pakovanja

- Избор материјала и претварање филма у завршну торбу

- Синтетички и композитни материјали за изузетну водонепропусност

-

Glavni Mehanički Sistem Za Zaptivanje I Rezanje Kod Mašina Za Pravljenje Kesica

- Precizno Rezanje I Zaptivanje Za Ravnomernu Kvalitetu Kesica

- Tehnologija Toplotnog Presovanja I Kontrola Temperature Za Pouzdana Vodonepropusna Zaptivanja

- Automatski Sistem Zaptivanja Za Smanjenje Grešaka I Maksimalnu Efikasnost

- Балансирање брзине производње и интегритета заптивача у високо продуктивним условима

- Тестирање и верификација трајности у аутоматизованој производњи врећа

-

Često postavljana pitanja

- Како машине за прављење торби побољшавају водонепропусност паковања?

- Које материјале користе машине за прављење торби за производњу водонепропусних паковања?

- Како аутоматизовани системи побољшавају квалитет производње торби?

- Koju ulogu igraju industrijski standardi u proizvodnji mašina za pravljenje vrećica?