Cara Mesin Pembuat Tas Meningkatkan Ketahanan dan Kinerja Tahan Air

Kemajuan Teknologi pada Mesin Pembuat Tas yang Menjamin Integritas Struktural

Peralatan pembuat tas saat ini dilengkapi dengan sistem penjajaran berpanduan laser bersama dengan kontrol tegangan berpenggerak servo yang menghasilkan segel sekitar 34 persen lebih kuat dibandingkan teknik lama menurut data FlexPack tahun lalu. Mesin-mesin ini memiliki sensor tekanan adaptif yang terpasang di dalamnya yang terus-menerus menyesuaikan kekuatan penyegelan tergantung seberapa tebal materialnya, bahkan hingga perubahan plus minus 0,05 milimeter. Hal ini membantu menghindari titik lemah yang sering mengganggu pada kemasan film berlapis. Dalam aplikasi kemasan tahan air untuk makanan, hampir semua jalur produksi berkapasitas tinggi saat ini dilengkapi dengan komponen baja tahan karat pada bagian-bagian yang bersentuhan dengan material selama proses pengolahannya. Baja tahan karat ini tahan terhadap lengket dari perekat dan menjaga kebersihan yang cukup untuk memenuhi persyaratan keamanan pangan.

Kompatibilitas Material dan Perannya dalam Menghasilkan Kemasan yang Kuat dan Tahan Air

Mesin-mesin saat ini mampu menangani berbagai material yang cukup canggih, termasuk nilon berlapis TPU dan komposit polietilena tiga lapis tersebut. Material ini memerlukan pengendalian suhu yang hati-hati sekitar 150 hingga hampir 200 derajat Celsius agar mendapatkan ikatan yang sempurna. Menurut penelitian yang dipublikasikan tahun lalu dalam bidang ilmu material, ketika para pengelas bekerja dengan campuran polimer yang sesuai, mereka dapat mencapai hasil yang hampir 100% tahan air. Ini mengungguli metode lama yang menggunakan jahitan dan pita perekat sekitar 73% dalam hal kinerja. Dan ada lagi fitur menarik lainnya: tag RFID pada gulungan film memungkinkan peralatan mengenali secara otomatis jenis material yang sedang diproses. Artinya, mesin secara otomatis menyesuaikan pengaturannya sehingga tidak ada bagian yang terlepas bahkan ketika terkena tekanan setinggi 50 pon per inci persegi.

Integrasi Otomasi untuk Output Berkualitas Tinggi yang Konsisten

Sistem visi otomatis modern dapat memeriksa sekitar 1.200 kantong setiap menitnya untuk mencari kecacatan kecil hingga berukuran hanya 0,2 mm. Sistem ini telah mengurangi masalah kedap air hampir dua pertiga menurut laporan industri terbaru dari Packaging Automation Index 2024. Gabungkan sistem ini dengan lengan robot yang menangani material dan AI canggih yang memprediksi kapan suku cadang mungkin akan rusak, dan pabrik pun mendapatkan hasil yang mengesankan. Peralatan berjalan tanpa henti dengan uptime sekitar 98,6%, angka yang sangat penting jika perusahaan ingin produknya memenuhi persyaratan ketat ASTM D3078 untuk kemasan yang sepenuhnya tertutup rapat. Apa yang membuat konfigurasi ini begitu bernilai? Sistem ini mengurangi kesalahan manusia hingga di bawah 0,02%. Artinya, kemasan benar-benar mampu bertahan dalam berbagai kondisi pengujian yang keras tanpa membiarkan kelembapan masuk, sesuatu yang metode tradisional tidak mampu lakukan secara konsisten.

Jenis-Jenis Utama Mesin Pembuat Kantong untuk Aplikasi Kemasan Tahan Air

Mesin Pembuat Kantong Bottom Seal untuk Kemasan Berkekuatan Tinggi dan Tahan Kelembapan

Mesin bottom seal memperkuat bagian bawah kantong melalui beberapa tahap penyegelan panas, sehingga sangat cocok untuk pekerjaan berat seperti menyimpan pupuk atau material konstruksi dalam karung. Mesin ini mampu menggabungkan tiga lapisan polimer berbeda, biasanya HDPE dicampur dengan LDPE, menciptakan segel yang mampu bertahan hingga sekitar 18 N/mm² menurut standar ASTM. Kekuatan ini membantu mencegah jahitan terbuka ketika kantong basah atau diberi beban berat. Cara mesin ini menyegel secara vertikal mampu meratakan tekanan lebih baik di seluruh material, sehingga cocok digunakan untuk kantong yang memuat berat antara 25 hingga 50 kilogram tanpa bocor dari jahitan.

Mesin Side Gusset dan Center Seal: Fleksibilitas Desain untuk Berbagai Kebutuhan

Mesin sisi gusset membuat bagian yang dapat mengembang ini melalui lipatan-lipatan yang dibuat secara hati-hati, sedangkan versi center seal menghasilkan kantong dengan dua kompartemen terpisah yang dipisahkan oleh jahitan tengah. Mesin-mesin ini umumnya beroperasi pada pen-seal berbentuk wedge yang mempertahankan suhu antara 160 hingga 200 derajat Celsius, menciptakan segel yang sangat rapat sehingga mampu menampung berbagai jenis barang berbentuk tidak beraturan mulai dari komponen mobil hingga makanan beku tanpa bocor. Laporan industri kemasan terbaru dari tahun 2023 menemukan bahwa hampir tujuh dari sepuluh perusahaan logistik kini memilih desain kantong seperti ini saat mengirimkan barang elektronik karena desain tersebut menawarkan pengendalian kelembapan yang tepat dan dapat disesuaikan tergantung pada apa yang perlu dilindungi di dalamnya.

Sistem Modular dan Integrasi dengan Jalur Ekstrusi Blown Film

Mesin pembuat kantong modular bekerja berdampingan dengan ekstruder film blown untuk menghasilkan film laminasi berlapis 3 hingga 7 dalam satu kali proses. Menurut penelitian FlexPack Con 2024, konfigurasi ini mengurangi kebutuhan penanganan material sekitar 40%, yang berarti menghemat waktu dan biaya. Yang lebih penting lagi adalah seberapa ketat kontrol ketebalan tetap terjaga dalam kisaran plus minus 0,01 mm. Tingkat presisi seperti ini sangat penting karena mencegah terjadinya kebocoran akibat pori-pori kecil. Kami menemukan sistem seperti ini di mana-mana di industri farmasi saat memproduksi kantong serbuk kering. Untuk produk yang begitu sensitif, tidak adanya celah pada segel bukan hanya merupakan nilai tambah—tetapi merupakan keharusan mutlak demi keselamatan produk dan kepatuhan regulasi.

Pemilihan Material dan Proses Transformasi dari Film menjadi Kantong Jadi

Material Sintetis dan Komposit untuk Ketahanan Air yang Lebih Baik

Bahan rekayasa seperti laminasi polietilen dan komposit polipropilenen menjadi pusat dalam mencapai kinerja tahan air. Dalam uji terkontrol, sintetis ini menunjukkan daya tolak air sebesar 98,6% (Packaging Materials Journal 2023), dengan struktur berlapis yang menggabungkan penghalang kelembapan dan lapisan luar tahan abrasi. Mesin modern mampu memproses komposit berbasis hayati yang mengandung 30–40% bahan daur ulang tanpa mengurangi kekuatan segel.

Struktur Lapisan Film dan Dampaknya terhadap Kekuatan Tas

Lapisan polimer bergantian meningkatkan kekuatan tarik hingga 200% dibandingkan film satu lapisan. Konfigurasi 5 lapisan umumnya mencakup:

| Posisi Lapisan | Bahan | Fungsi |

|---|---|---|

| Luar | Film BOPP | Ketahanan terhadap tusukan |

| Tengah 1 | EVOH | Penghalang oksigen/kelembapan |

| Tengah 2 | Polimer Perekat | Ikatan antarlapisan |

| Tengah 3 | LDPE | Kemampuan penyetopan panas |

| Bagian dalam | LLDPE | Fleksibilitas & perlindungan terhadap jatuh |

Struktur ini memungkinkan kantong bertahan terhadap tekanan internal 15–20 psi sambil mempertahankan laju transmisi uap air di bawah 0,01g/24jam/m².

Dari Film Mentah hingga Produk Tersetel: Proses Manufaktur Berkelanjutan

Sistem otomatis mengubah pelet polimer menjadi kantong jadi melalui tiga tahap terintegrasi:

- Ekstrusi film : Material lebur ditiupkan menjadi ketebalan yang tepat (biasanya 0,08–0,15mm)

- Pencetakan/Pemotongan : Printer UV beresolusi tinggi menerapkan merek sebelum pisau pemotong bergerak presisi memotong lembaran film

- Penyegelan panas : Rahang yang dikendalikan komputer menciptakan segel selebar 2,5–3,5mm pada suhu 140–160°C untuk memastikan kedap air

Sistem kelas atas mencapai hasil produksi pertama sebesar 98,7% pada kecepatan 120–150 kantong per menit, menunjukkan sinergi antara ilmu bahan dan ketepatan mesin dalam pengemasan kedap air.

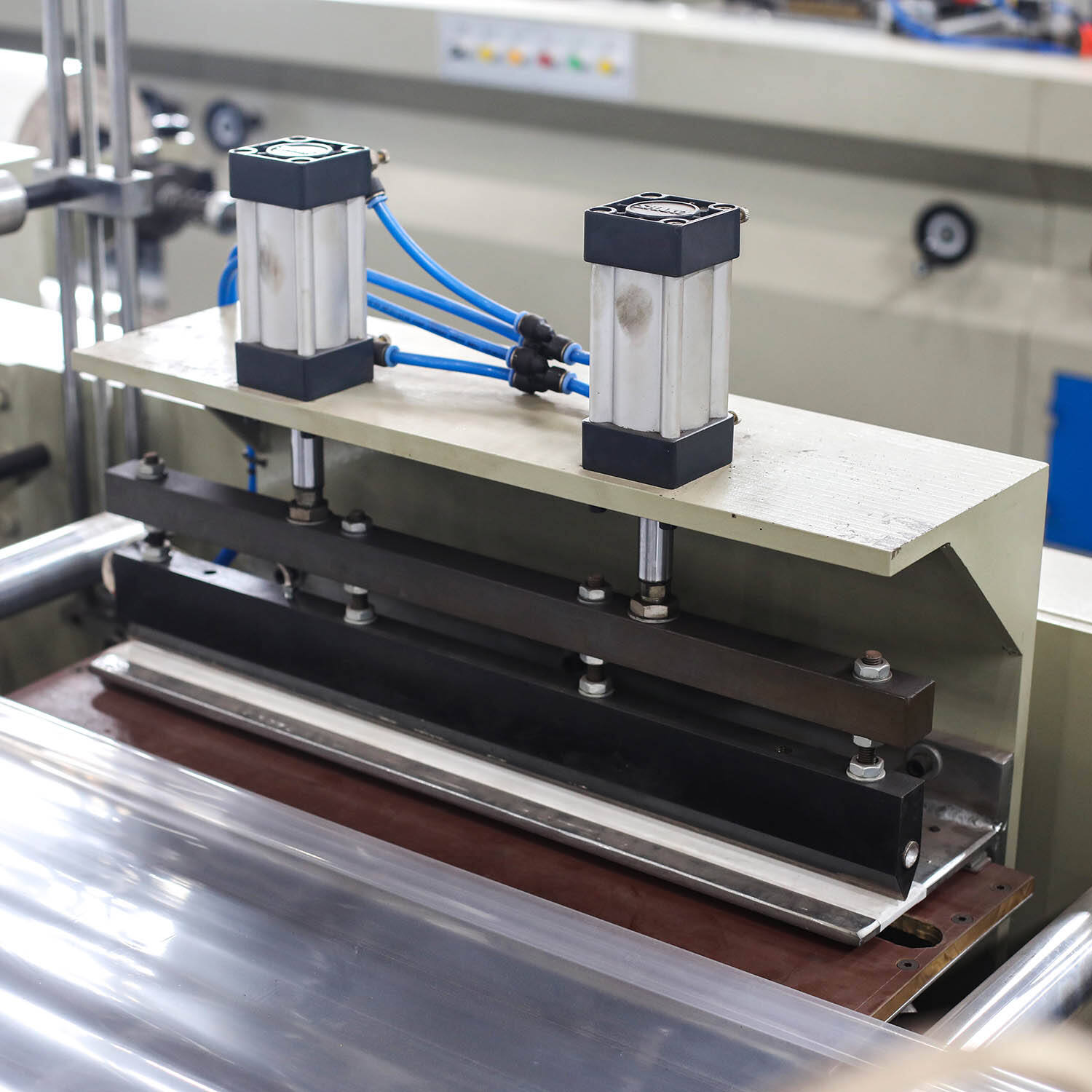

Mekanisme Pemotongan dan Penyegelan Inti pada Mesin Pembuat Tas

Pemotongan dan Penyegelan Presisi untuk Kualitas Tas yang Seragam

Sistem pemotongan berpanduan laser dan batang penyegel bergerak servo memberikan akurasi tingkat mikron, memastikan kesejajaran jahitan yang konsisten pada polyethylene, polypropylene, dan laminasi multilapis—penting untuk kepatuhan ISO 9001. Sensor optik mendeteksi variasi ketebalan hingga 0,2 mm dan secara otomatis menyesuaikan tekanan bilah untuk mencegah pemotongan tidak sempurna atau serabut.

Teknologi Press Panas dan Kontrol Suhu untuk Segel Kedap Air yang Andal

Press panas multi-zona dengan kontroler PID mempertahankan stabilitas suhu ±1°C di seluruh rahang penyegel, bahkan pada kecepatan lebih dari 120 tas/menit. Presisi ini mengurangi kebocoran segel sebesar 34% dibandingkan sistem termal konvensional (Packaging Digest 2023). Dua stasiun pendinginan dengan cepat mengatur lem aktif panas pada film laminasi, meningkatkan integritas struktural.

Sistem Penyegelan Otomatis untuk Meminimalkan Cacat dan Memaksimalkan Efisiensi

Ketika sistem visi terpadu bekerja bersama algoritma machine learning, mereka mampu menjaga tingkat cacat di bawah setengah persen selama operasi non-stop. Teknologi ini mengawasi lebar segel antara 10 hingga 25 milimeter untuk kebutuhan tahan air sekaligus melacak tekanan antarmuka dari sekitar 15 hingga 30 pound per inci persegi. Hal ini memungkinkan operator untuk menyesuaikan hal-hal yang diperlukan tanpa menghentikan produksi. Yang membuat sistem-sistem ini benar-benar menonjol adalah cara mereka menangani material yang meregang secara berbeda ketika suhu berubah atau kelembapan berfluktuasi. Kemampuan untuk beradaptasi ini akhir-akhir ini mendapat perhatian, terutama setelah mendapat sorotan dalam Laporan Manufaktur Kemasan Fleksibel tahun lalu dari para ahli industri.

Menyeimbangkan Kecepatan Produksi dan Integritas Segel di Lingkungan Produksi Berkapasitas Tinggi

Mesin pengepakan tercepat di luar sana mampu menangani lebih dari 150 kantong per menit berkat sesuatu yang disebut dynamic pressure profiling. Intinya, mesin-mesin ini menyesuaikan kekuatan penyegelan saat garis produksi berjalan lebih cepat atau melambat. Berdasarkan pengujian nyata dari beberapa situs manufaktur, ketika perusahaan mengatur pengaturan tekanan ini secara tepat, mereka mampu mempertahankan sekitar 99,8% segel yang baik pada produknya sekaligus menghasilkan output dua kali lebih besar dibandingkan sistem tekanan tetap generasi sebelumnya. Yang membuat teknologi ini sangat bernilai adalah aspek desain modularnya. Produsen dapat beralih bolak-balik antara kantong potong lurus biasa dan kantong dengan ruang tambahan di bagian bawah (format gusseted) dengan cukup cepat. Dan tahukah Anda? Kualitas tahan air tetap sama kuatnya selama perubahan tersebut. Fleksibilitas ini bekerja sangat baik bagi perusahaan yang perlu memproduksi kemasan untuk segala hal, mulai dari camilan hingga barang industri berat, semuanya dalam satu garis produksi yang sama.

Pengujian dan Validasi Ketahanan dalam Produksi Kantong Secara Otomatis

Standar Industri untuk Pengujian Kekuatan, Tekanan, dan Ketahanan terhadap Kelembapan

Produsen peralatan pembuat kantong perlu memastikan produk mereka mematuhi panduan ASTM International dan standar ISTA dalam pengujian sifat tahan air serta kemampuan menahan beban. Ambil contoh sertifikasi ISTA 3E. Pengemasan harus mampu bertahan di bawah beban tumpukan seberat 75 kilogram sambil menjaga laju transmisi uap air di bawah 0,01%. Hal ini sangat penting untuk barang-barang seperti obat-obatan dan makanan yang mudah rusak. Proses pengujian yang sebenarnya menunjukkan bahwa teknologi penyegelan otomatis modern mampu menciptakan ikatan yang cukup kuat untuk menahan setidaknya 4,5 Newton per 15 milimeter sepanjang siklus produksi yang berjalan antara 100 hingga 150 kantong setiap menitnya. Hasil ini memberikan keyakinan kepada produsen terhadap kemampuan mesin mereka dalam mempertahankan kualitas bahkan selama operasi dengan volume tinggi.

Protokol Pengujian Tusukan, Jatuhkan, dan Stres Lingkungan

Validasi tiga fase mereplikasi kondisi dunia nyata:

- Ketahanan terhadap tusukan : Probe baja 2,5mm menerapkan gaya 15N untuk menguji integritas film

- Pengujian jatuh : 12 kali jatuh terkendali dari ketinggian 1,8m mensimulasikan penanganan di gudang

- Kamar Lingkungan : Siklus 48 jam bergantian antara -30°C dan +50°C pada kelembapan 95%

Protokol ini mengungkap kelemahan pada film berlapis, terutama di bagian sambungan segel tempat 78% kegagalan selama pengiriman terjadi (Packaging Digest 2023). Mesin canggih kini dilengkapi pengukur ketebalan inline dan pencitraan termal untuk mendeteksi kebocoran mikro sekecil 50μm selama proses produksi.

Studi Kasus: Kinerja Kantong Kedap Air Buatan Mesin dalam Logistik Dunia Nyata

Seorang eksportir seafood di Asia Tenggara berhasil mengurangi kerusakan akibat pengemasan rantai dingin sebesar 42% setelah menerapkan validasi otomatis pada mesin pembuat kantong mereka. Hasil setelah optimasi menunjukkan:

| Metrik | Sebelum Automasi | Setelah Automasi |

|---|---|---|

| Tingkat Kegagalan Segel | 1.2% | 0.3% |

| Infiltrasi Kelembapan | 0,8g/hari | 0,1g/hari |

| Rata-rata Siklus Beban | 18 | 32 |

Algoritma perawatan prediktif memperpanjang masa pakai komponen hingga 200–300 jam operasional antar pergantian, membuktikan bahwa pengujian terintegrasi meningkatkan ketahanan produk dan efisiensi produksi.

Pertanyaan yang Sering Diajukan

Bagaimana mesin pembuat tas meningkatkan kinerja tahan air pada kemasan?

Mesin pembuat tas meningkatkan kinerja tahan air dengan mengintegrasikan teknologi penyegelan canggih seperti sensor tekanan adaptif, teknologi press panas, dan press panas multi-zona. Sistem-sistem ini memastikan segel yang kuat dan andal pada bahan, secara efektif mencegah masuknya kelembapan.

Bahan apa saja yang digunakan mesin pembuat tas untuk memproduksi kemasan tahan air?

Mesin pembuat tas modern memproses bahan seperti nilon berlapis TPU, komposit polietilena, dan komposit berbasis hayati dengan kandungan daur ulang yang signifikan. Bahan-bahan ini, bila diproses dengan benar, memberikan kemampuan tahan air yang unggul.

Bagaimana sistem otomatis meningkatkan kualitas produksi tas?

Sistem otomatis meningkatkan kualitas produksi dengan menggunakan sistem visi untuk mendeteksi cacat, algoritma machine learning untuk meminimalkan kesalahan, dan profil tekanan dinamis untuk menjaga integritas segel pada kecepatan tinggi. Teknologi-teknologi ini memastikan output berkualitas tinggi dengan kesalahan manusia yang lebih rendah.

Apa peran standar industri dalam produksi mesin pembuat tas?

Standar industri seperti panduan ASTM dan ISTA memastikan mesin pembuat tas menghasilkan kemasan yang cukup kuat untuk menahan tekanan, ketahanan terhadap kelembapan, dan persyaratan kekuatan. Kepatuhan terhadap standar-standar ini menjamin keandalan produk dan kepatuhan terhadap regulasi keselamatan.

Daftar Isi

- Cara Mesin Pembuat Tas Meningkatkan Ketahanan dan Kinerja Tahan Air

- Jenis-Jenis Utama Mesin Pembuat Kantong untuk Aplikasi Kemasan Tahan Air

- Pemilihan Material dan Proses Transformasi dari Film menjadi Kantong Jadi

- Material Sintetis dan Komposit untuk Ketahanan Air yang Lebih Baik

-

Mekanisme Pemotongan dan Penyegelan Inti pada Mesin Pembuat Tas

- Pemotongan dan Penyegelan Presisi untuk Kualitas Tas yang Seragam

- Teknologi Press Panas dan Kontrol Suhu untuk Segel Kedap Air yang Andal

- Sistem Penyegelan Otomatis untuk Meminimalkan Cacat dan Memaksimalkan Efisiensi

- Menyeimbangkan Kecepatan Produksi dan Integritas Segel di Lingkungan Produksi Berkapasitas Tinggi

- Pengujian dan Validasi Ketahanan dalam Produksi Kantong Secara Otomatis

- Pertanyaan yang Sering Diajukan