Hoe Sakvervaardigmachines Duursaamheid en Waterdigtheid Verbeter

Tegnologiese Vooruitgang in Sakvervaardigmachines wat Strukturele Integriteit Verseker

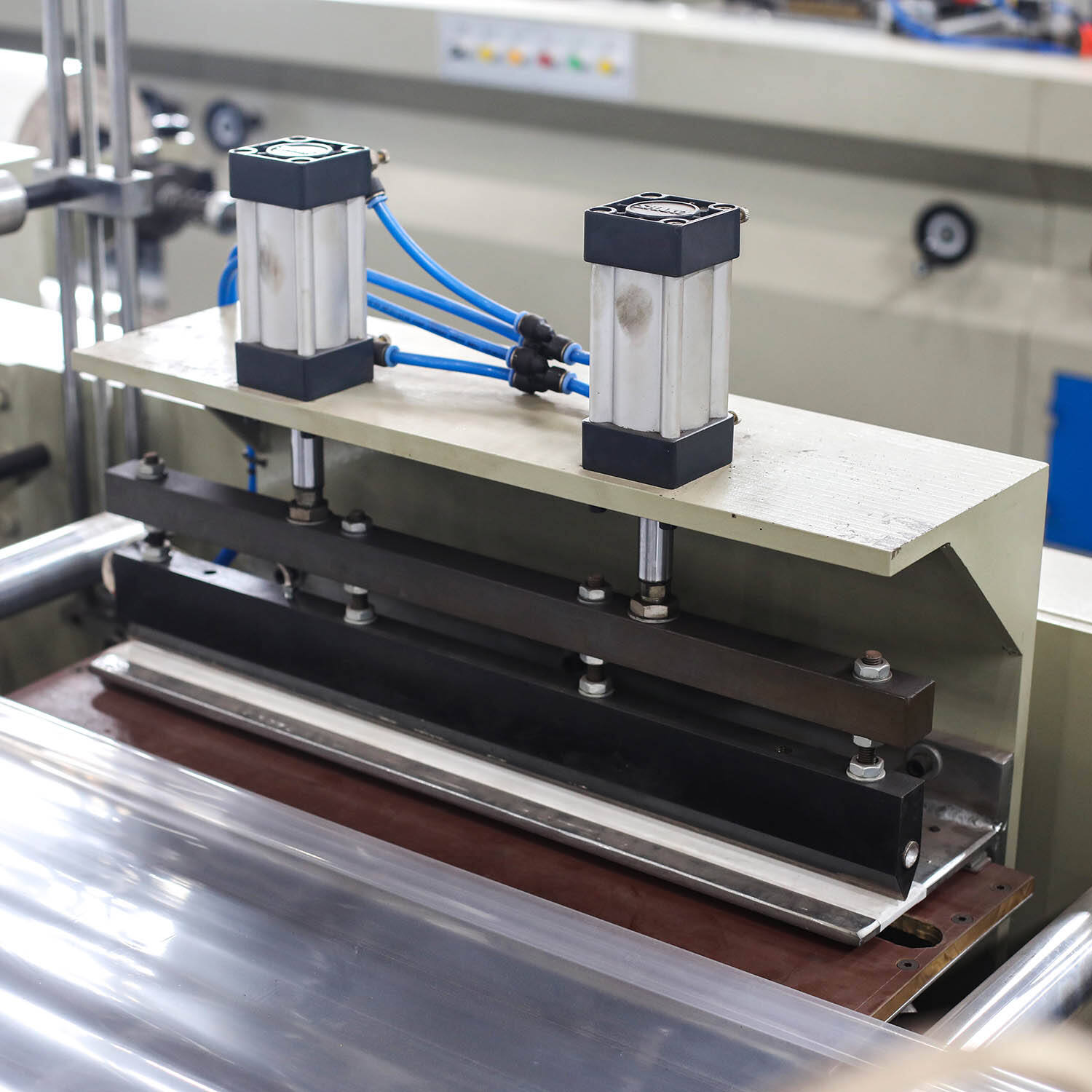

Huidige sakvervaardigingsapparatuur maak gebruik van lasers begeleide uitlyningstelsels tesame met servo-aangedrewe spanningsbeheerstelsels, wat veroorsaak dat die seëls ongeveer 34 persent sterker is in vergelyking met ouer tegnieke, volgens FlexPack se data van verlede jaar. Hierdie masjiene het adaptiewe druk-sensore wat in die masjien ingebou is, wat voortdurend die seël krag aanpas, afhanklik van hoe dik die materiaal is, selfs af tot veranderinge van plus of minus 0,05 millimeter. Dit help om daardie versteurende swak plekke te vermy wat ons soms in meervlaak verpakking sien. Wanneer dit by voedselwaatdige waterdigte verpakking toepassings kom, is amper alle hoë volume produksie lyne tans toegerus met roesvrye staal onderdele waar die materiaal aanraak tydens die verwerking. Die roesvrye staal weerstaan kleef vanaf kleefmiddels en hou dit skoon genoeg vir voedselveiligheid vereistes ook.

Materiaalverenigbaarheid en sy rol in die vervaardiging van sterk, waterdigte verpakking

Die masjiene hanteer vandag sommige redelik gevorderde goed, insluitend TPU-gekoate nylon en die drie-laag polietileen samestel. Hierdie materiale benodig noukeurige temperatuurbeheer iewers rondom 150 tot amper 200 grade Celsius om behoorlike binding reg te kry. Volgens navorsing wat vorige jaar in materiaalwetenskap gepubliseer is, kan laswerkers wat met ooreenstemmende polimeermengsels werk, amper 100% waterdigte resultate behaal. Dit oortref die ou genaaide en geplakte metodes met 'n hele ent, eintlik so 'n 73% beter presteer. En hier is nog 'n nette eienskap: RFID-trekkers op die filmrolle laat die toerusting toe om outomaties te herken met watter soort materiaal dit te doen het. Dit beteken dat die masjien outomaties aanpas sodat niks selfs onder druk van so hoog as 50 pond per vierkante duim losmaak nie.

Integrasie van outomatisering vir bestendige, hoë-kwaliteit produksie

Moderne outomatiese sigsels kan elke minuut ongeveer 1 200 sakkies nagaan vir mikroskopiese foute wat so klein as 0,2 mm kan wees. Volgens onlangse bedryfsverslae uit die Packaging Automation Index 2024 het hierdie stelsels waterdigheidsprobleme met amper twee derdes verminder. Kombineer dit met robotarms wat materiaal hanteer en slim KI wat voorspel wanneer komponente dalk kan faal, en fabrieke behaal ook indrukwekkende resultate. Die toerusting werk non-stop met ongeveer 98,6% bedryfstyd, wat baie belangrik is as maatskappye wil hê hul produkte moet voldoen aan die streng ASTM D3078-vereistes vir volledig geslote verpakking. Wat maak hierdie opstelling so waardevol? Dit verminder menslike foute tot onder 0,02%. Dit beteken dat verpakkings werklik hul hou onder allerlei rowwe toetstoestande sonder dat vog daarby kan ingetree, iets wat tradisionele metodes eenvoudig nie kon waarborg nie.

Sleutelsoorte sakvervaardigingsmasjiene vir waterdigte verpakkings

Bodemseël-sakvervaardigingsmasjiene vir Hoë-spanning, vogbestande verpakking

Bodemseëlmasjiene versterk die basis van sakke deur middel van meervoudige hitte-seël stappe, wat hulle baie geskik maak vir warmwerksituasies soos die hou van kunsmeststowwe of boumateriale in sakke. Hierdie masjiene kan drie verskillende polimeerlae saamsmelt, dikwels HDPE wat met LDPE gemeng word, en skep seëls wat weerstand bied tot ongeveer 18 N/mm² volgens ASTM-standaarde. Hierdie sterkte help om te voorkom dat nate breek wanneer sakke nat word of swaar gelaai is. Die manier waarop hierdie masjiene vertikaal seël, versprei spanning beter oor die materiaal, wat beteken dat hulle goed werk vir sakke wat tussen 25 en 50 kilogram hou sonder dat water deur die nate lek.

Sygordel- en Middelseëlmasjiene: Ontwerp Buigsaamheid vir Verskeie Behoeftes

Sykantelmasjiene skep daardie uitbreidbare afdelings deur sorgvuldig gevoude plooie, terwyl middelnaad-verskille werklik sakkies produseer met twee aparte kompartemente wat deur 'n middelste naad geskei word. Hierdie masjiene werk gewoonlik op keëlvers egter wat hitte tussen ongeveer 160 en 200 grade Celsius handhaaf, en skep versegeling wat so styf is dat dit allerlei vorms van goed, vanaf motoronderdele tot vriesmaaltye sonder lekkasie kan hanteer. 'n Onlangse verpakkingbeduidende verslag van 2023 het bevind dat amper sewe uit tien logistieke maatskappye tans vir hierdie sakkie-ontwerpe kies wanneer hulle elektroniese goed versend omdat dit presies die regte soort vogbeheer bied wat aangepas kan word afhangende van wat daar binne beskerm moet word.

Modulêre Stelsels en Integrasie met Geblaseerde Film Ekstrusie-lyne

Die modulêre sakkies-maak masjiene werk reg langs geblaas film ekstrudeerders om daardie 3 tot 7 laag laminering films in een deurgang deur die stelsel te vervaardig. Volgens FlexPack Con 2024 navorsing, verminder hierdie konfigurasie die behoefte aan materiaalhantering met ongeveer 40%, wat tyd en geld spaar. Wat hier regtig belangrik is, is hoe stewig die diktebeheer bly binne plus of minus 0,01 mm. So 'n mate van presisie is baie belangrik, want dit voorkom die vervelige gaatjies wat gebeur. Ons sien hierdie soort stelsels oral in die farmaseutiese bedryf wanneer hulle droë poeier sakkies maak. Vir iets so sensitief is dit nie net 'n pluspunt om geen gapings in die seëls te hê nie—dit is absoluut noodsaaklik vir produkveiligheid en regulerende nakoming.

Materiaalkeuse en die omskakeling van film na voltooide sakkie

Sintetiese en samestelstofmateriale vir superieure waterweerstand

Ingenieursmaterial soos polietileenlamineerde en polipropileenkomposiete is sentraal tot die bereiking van waterdigte prestasie. In beheerde toetse, toon hierdie sintetiese 98,6% waterafstootlikheid (Verpakkingmateriale Joernaal 2023), met meervoudige strukture wat vogbarriere en slytasiebestande buitelae kombineer. Moderne masjiene kan bio-gebaseerde komposiete verwerk wat 30-40% herwinde inhoud bevat sonder om seëlsterkte in te boet.

Gelaagde Filmstrukture en Hul Invloed op Saksterkte

Wisselvallige polimeerlae verhoog die treksterkte met 200% vergeleke met enkellaagfilme. 'n Tipiese 5-laagkonfigurasie sluit in:

| Laagposisie | Materiaal | Funksie |

|---|---|---|

| Buite | BOPP-film | Puncteerweerstand |

| Middelste 1 | EVOH | Suurstof/vochtbarrière |

| Middelste 2 | Adhesiepolimeer | Tusselaag-hegting |

| Middelste 3 | LDPE | Hitte-seëlvermoë |

| Binne | LLDPE | Buigsaamheid en valbeskerming |

Hierdie struktuur laat toe dat sakkies 15–20 psi interne druk kan weerstaan terwyl die waterdamp-oordragkoers onder 0,01g/24hr/m² bly.

Van Rooifilm na Geseëlde Produk: Die Aanhoudende Vervaardigingsproses

Geoutomatiseerde stelsels verander polimeerkorrels na voltooide sakkies deur drie geïntegreerde fases:

- Filmpersing : Gesmelte materiaal word geblys tot presiese diktes (gewoonlik 0,08–0,15mm)

- Drukwerk/Snywerk : Hoë-resolusie UV-drukkers werk met branding voordat servo-aangedrewe snyers filmbanke sny

- Warmte verseëling : Databeheerde kake skep 2,5–3,5 mm breë seëls by 140–160 °C om waterdigtheid te verseker

Topstelsels behaal 'n eerste-deurgang-opbrengs van 98,7% teen spoed van 120–150 sakkies per minuut, wat die sinergie tussen materiaalwetenskap en masjienpresisie in waterdigte verpakking wys

Kernseël- en sny-meganismes in sakkiesmaakmasjiene

Presisiesny- en seëltoestelle vir eenvormige sakgehalte

Lasergeleide sny-stelsels en servo-aangedrewe seëlstae bevat mikronvlak akkuraatheid, wat eenvormige naadlyn behou oor polietileen, polipropileen en meervoudige lae-laminate—essensieel vir ISO 9001-nakoming. Optiese sensore detecteer diktevariasies tot 0,2 mm en pas outomaties lem-druk aan om onvolledige sny of franje te voorkom

Hittepers-tegnologie en temperatuurbeheer vir betroubare waterdigte seëls

Multi-zon hittepersse met PID-beheerders behou ±1°C temperatuurstabiliteit oor die hele seëlplate, selfs teen snelhede van meer as 120 sakkies/minuut. Hierdie presisie verminder seëllekke met 34% in vergelyking met konvensionele termiese sisteme (Verpakking Digest 2023). Dubbele koelstasies stel hitte-geaktiveerde klistowwe in laminasieplaste vinnig vastig, wat die strukturele integriteit verbeter.

Geoutomatiseerde Seëlstelsels om Defekte te Minimiseer en Effektiwiteit te Maksimaliseer

Wanneer geïntegreerde visiesisteme saamwerk met masjienleeralgoritmes, slaag hulle daarin om die defekkoers onder 'n halwe persent te hou tydens nie-aangestande bedryf. Die tegnologie hou die breedte van seëls tussen 10 en 25 millimeter dop vir daardie waterdigte behoeftes, terwyl dit ook die interdruk tussen ongeveer 15 en 30 pond per vierkante duim volg. Dit stel operateurs in staat om dinge soos nodig aan te pas sonder om die produksie te stop. Wat hierdie sisteme regtig laat uitstaan, is hoe hulle materiale hanteer wat onderling anders uitrek wanneer temperature verander of vogtigheid wissel. Hierdie aanpasbaarheid trek onlangs aandag, veral nadat dit prominent in vorige jaar se Verslag oor Buigsame Verpakking vervaardiging deur bedryfdeskundiges uitgelig is.

Balansering van Produksiespoed en Seëlintegriteit in Hoë-uitsetomgewings

Die vinnigste sakmasjiene wat beskikbaar is, kan meer as 150 sakke per minuut hanteer, dankie aan iets wat dinamiese drukprofielering genoem word. Ten spyte van die produksielyn se spoed wat toeneem of afneem, pas hierdie masjiene die seëltoepaslike seëlkrag aan. Volgens werklike toetse wat deur verskeie vervaardigingsaanlegte gedoen is, behou maatskappye ongeveer 99,8% goeie seëls op hul produkte wanneer hulle hierdie drukinstellings korrek aanpas, terwyl hulle dubbel soveel uitset kry in vergelyking met ouer vaste drukstelsels. Wat hierdie tegnologie so waardevol maak, is die modulêre ontwerp. Vervaardigers kan vinnig oorskakel tussen gewone reguitgesnyde sakke en dié met ekstra ruimte aan die onderkant (gegroefde formate). En raai wat? Die waterdigte eienskappe bly ewe sterk tydens hierdie veranderinge. Hierdie buigsaamheid werk uitstekend vir besighede wat verpakking moet vervaardig vir alles vanaf lekkers tot swaar nywerheidsprodukte, almal op dieselfde produksielyn.

Toetsing en Validering van Duursaamheid in Geoutomatiseerde Sakkieproduksie

Industriestandaarde vir Toetsing van Sterkte, Druk- en Veurweerstand

Vervaardigers van sakkie-maaktoerusting moet verseker dat hul produkte voldoen aan beide ASTM Internasionale riglyne en ISTA-standaarde wanneer dit kom by toetsing vir waterdigtheid en hoe goed hulle gewig kan hanteer. Neem byvoorbeeld ISTA 3E-sertifisering. Verpakking moet oorleef onder 75 kilogram gestapelde gewig terwyl dit waterdamp-oordragkoerse onder 0,01% handhaaf. Dit is veral belangrik vir items soos medisyne en voedselprodukte wat maklik verderf. Die werklike toetsproses toon dat moderne geoutomatiseerde seël-tegnologie betroubaar bindings kan skep wat sterk genoeg is om ten minste 4,5 Newton per 15 millimeter te weerstaan gedurende produksiesiklusse wat tussen 100 en 150 sakkies per minuut loop. Hierdie resultate gee vervaardigers vertroue in hul masjiene se vermoë om kwaliteit te handhaaf selfs tydens hoë volume operasies.

Prikproef, Val- en Omgewingsbelastingtoetsprotokolle

Driefasige validering wat werklike toestande naboots:

- Puncteerweerstand : 2,5 mm staalpunte toepas van 15 N krag om filmbesteendheid te toets

- Valtoetsing : 12 beheerde valle van 1,8 m simuleer hanteer in die hawe

- Omgewingskamers : 48-uur siklusse wissel tussen -30°C en +50°C by 95% vogtigheid

Hierdie protokolle onthul swakheid in gelamineerde filme, veral by seël-interfaces waar 78% van vervoerfale voorkom (Verpakkingstudies 2023). Gevorderde masjiene sluit nou lyn-diktemeters en termiese beeldvorming in om mikrolekkas so klein as 50 μm tydens produksie op te spoor.

Gevallestudie: Prestasie van masjien-gemaakte waterdigte sakke in werklike logistiek

'n Suidoos-Asiatiese seetrouteversender het koue-kettingverpakkingskade met 42% verminder nadat hulle geoutomatiseerde validering op hul sakvervaardigingsmasjiene geïmplementeer het. Na-optimiseringresultate het getoon:

| Metries | Voor Outomatisering | Na Outomatisering |

|---|---|---|

| Seëlverloopkoers | 1.2% | 0.3% |

| Vogindringing | 0,8 g/dag | 0,1 g/dag |

| Gemiddelde laai-siklusse | 18 | 32 |

Voorspellende instandhouding algoritmes het die komponent se lewensduur met 200–300 bedryfsure tussen vervangings verleng, wat bewys dat geïntegreerde toetsing beide produkduursaamheid en produksie-effektiwiteit verbeter.

Vrae wat dikwels gevra word

Hoe verbeter sakvervaardigingsmasjiene die waterdigte eienskappe van verpakking?

Sakvervaardigingsmasjiene verbeter waterdigtheid deur geavanseerde verswelgingstegnologie soos aanpasbare druk-sensore, hittepers-tegnologie en multi-sone hitteperse te integreer. Hierdie stelsels verseker sterk, betroubare verswelgings vir materiale, wat effektief voorkom dat vog binnekom.

Met watter materiale werk sakvervaardigingsmasjiene om waterdigte verpakking te vervaardig?

Moderne sakvervaardigingsmasjiene verwerk materiale soos TPU-gekleurde nylon, polietileen samestelstowwe en bio-gebaseerde samestelstowwe met betekenisvolle herwinde inhoud. Hierdie materiale verskaf, wanneer behoorlik verwerk, uitstekende waterdigte eienskappe.

Hoe verbeter outomatiserde stelsels die gehalte van sakproduksie?

Geoutomatiseerde stelsels verbeter die produkkwaliteit deur visiesisteme te gebruik om defekte op te spoor, masjienleeralgoritmes om foute te verminder en dinamiese drukprofiel om die seëlintegriteit by hoë snelhede te handhaaf. Hierdie tegnologieë verseker hoë-kwaliteit uitset met verminderde menslike foute.

Watter rol speel bedryfsstandaarde in die produksie van sakkies maak masjiene?

Bedryfsstandaarde soos ASTM- en ISTA- riglyne verseker dat sakkies maak masjiene verpakking produseer wat sterk genoeg is om druk, vogweerstand en sterktevereistes te hanteer. Inhegting aan hierdie standaarde waarborg produkbetroubaarheid en nalewing van veiligheidsvoorskrifte.

Inhoudsopgawe

- Hoe Sakvervaardigmachines Duursaamheid en Waterdigtheid Verbeter

- Sleutelsoorte sakvervaardigingsmasjiene vir waterdigte verpakkings

- Materiaalkeuse en die omskakeling van film na voltooide sakkie

- Sintetiese en samestelstofmateriale vir superieure waterweerstand

- Kernseël- en sny-meganismes in sakkiesmaakmasjiene

- Toetsing en Validering van Duursaamheid in Geoutomatiseerde Sakkieproduksie

-

Vrae wat dikwels gevra word

- Hoe verbeter sakvervaardigingsmasjiene die waterdigte eienskappe van verpakking?

- Met watter materiale werk sakvervaardigingsmasjiene om waterdigte verpakking te vervaardig?

- Hoe verbeter outomatiserde stelsels die gehalte van sakproduksie?

- Watter rol speel bedryfsstandaarde in die produksie van sakkies maak masjiene?