چگونه دستگاههای سازنده کیسه دوام و عملکرد ضد آب را افزایش میدهند

پیشرفتهای فناوری در دستگاههای سازنده کیسه که از یکپارچگی ساختاری اطمینان میدهند

امروزه ماشینهای تولید کیسه، سیستمهای هممحوری لیزری و کنترلهای خودکار تنش موتور سروو را در خود تلفیق کردهاند که طبق دادههای FlexPack از سال گذشته، منجر به ایجاد درزهایی میشود که حدود ۳۴ درصد قویتر از روشهای قدیمی هستند. این ماشینها دارای سنسورهای فشار هوشمندی هستند که بهصورت مداوم نیروی درزگیری را برحسب ضخامت ماده تغییر میدهند، حتی در محدوده تغییراتی به میزان ۰٫۰۵ میلیمتر. این قابلیت از ایجاد نقاط ضعیف ناخوشایند در بستهبندیهای چندلایه فیلمی جلوگیری میکند. در موارد کاربردی بستهبندی ضدآب برای مواد غذایی، تقریباً تمام خطوط تولید با حجم بالا امروزه دارای قطعات فولادی زنگنزن هستند که در نقاطی که مواد با آنها تماس پیدا میکنند، استفاده میشوند. فولاد زنگنزن از چسبیدن چسبها جلوگیری میکند و همچنین سطوح را بهاندازهای تمیز نگه میدارد که با استانداردهای ایمنی مواد غذایی نیز سازگار باشد.

سازگاری مواد و نقش آن در تولید بستهبندیهای قوی و ضدآب

امروزه دستگاهها کار با مواد بسیار پیشرفتهای را بر عهده دارند، از جمله نایلون پوششدهی شده با TPU و کامپوزیتهای سهلایه پلیاتیلنی. این مواد کنترل دقیق دما را در محدوده ۱۵۰ تا تقریباً ۲۰۰ درجه سانتیگراد میطلبد تا اتصال مناسب ایجاد شود. بر اساس تحقیقات منتشر شده سال گذشته در حوزه علوم مواد، زمانی که جوشکارها با ترکیبات پلیمری مطابق کار میکنند، میتوانند به نتایجی نزدیک به ۱۰۰٪ آببندی دست یابند. این روش به طور قابل توجهی از روشهای قدیمی دوخت و چسباندن بهتر است و عملکردی ۷۳٪ بهتر دارد. نکته جالب دیگر این است که تگهای RFID روی رولهای فیلم به تجهیزات امکان میدهند تا به صورت خودکار نوع ماده مورد استفاده را تشخیص دهند. این امر باعث میشود دستگاه به صورت خودکار تنظیمات لازم را انجام دهد تا حتی تحت فشاری معادل ۵۰ پوند بر اینچ مربع هیچ لایهای از هم جدا نشود.

ادغام اتوماسیون برای تولیدی یکنواخت و با کیفیت بالا

سیستمهای دید ماشینی مدرن میتوانند هر دقیقه حدود 1200 کیسه را بررسی کنند تا عیوب بسیار کوچک به اندازه 0.2 میلیمتر را شناسایی کنند. طبق گزارشهای اخیر از شاخص اتوماسیون بستهبندی 2024، این سیستمها مشکلات آببندی را تقریباً دو سوم کاهش دادهاند. ترکیب این سیستمها با بازوی رباتیک برای دستکاری مواد و هوش مصنوعی هوشمند که زمان خرابی قطعات را پیشبینی میکند، نتایج بسیار خوبی برای کارخانهها به همراه داشته است. تجهیزات بهصورت مداوم با حدود 98.6% زمان کارکرد بدون وقفه کار میکنند که اگر شرکتها بخواهند محصولاتشان بتوانند الزامات سختگیرانه ASTM D3078 در مورد بستههای کاملاً آببندیشده را برآورده کنند، امری بسیار مهم است. چه چیزی باعث ارزشمند بودن این سیستم میشود؟ این موضوع که اشتباهات انسانی را به کمتر از 0.02% کاهش میدهد. این بدان معناست که بستهها در شرایط مختلف آزمایش سختگیرانه مانند قرار گرفتن در معرض رطوبت بهخوبی عمل میکنند و اجازه نمیدهند رطوبت وارد آنها شود، در حالی که روشهای قدیمی نمیتوانستند بهصورت یکنواخت این کار را انجام دهند.

انواع اصلی ماشینهای تولید کیسه برای کاربردهای بستهبندی ضد آب

دستگاههای ساخت کیسه با درز پایینی برای بستهبندی با مقاومت بالا در برابر رطوبت

دستگاههای درز پایینی با استفاده از چند مرحله از درزگیری حرارتی، پایه کیسهها را تقویت میکنند که این امر آنها را برای کارهای سختگیرانه مانند نگه داشتن کودها یا مواد ساختمانی در کیسهها بسیار مناسب میکند. این دستگاهها قادر به ادغام سه لایه مختلف از پلیمرها، اغلب HDPE با LDPE، هستند و درزهایی ایجاد میکنند که طبق استانداردهای ASTM میتوانند تا حدود 18 N/mm² مقاومت کنند. این مقاومت به جلوگیری از پارگی درزها وقتی کیسهها مرطوب یا سنگین شدهاند کمک میکند. نحوه درزگیری عمودی این دستگاهها باعث توزیع بهتر تنش روی متریال میشود، بنابراین برای کیسههایی که بین 25 تا 50 کیلوگرم وزن دارند و نباید آب از درزهایشان عبور کند، بسیار مناسب هستند.

دستگاههای کیسه کناری و درز مرکزی: انعطافپذیری طراحی برای نیازهای متنوع

دستگاههای کیسهساز با گوشههای جانبی این بخشهای قابل انبساط را از طریق چینهای دقیق ایجاد میکنند، در حالی که مدلهای دارای درز وسطی در واقع کیسههایی با دو محفظه جداگانه تولید میکنند که با یک درز میانی از هم جدا شدهاند. این دستگاهها معمولاً با استفاده از سیستمهای درزگیری شیبدار کار میکنند که دمایی بین ۱۶۰ تا ۲۰۰ درجه سانتیگراد را حفظ میکنند و درزهایی بسیار محکم ایجاد میکنند که میتوانند بدون نشت، اشیاء غیرمعمول از جمله قطعات خودرو و وعدههای منجمد را تحمل کنند. گزارش اخیر صنعت بستهبندی در سال ۲۰۲۳ نشان داد که تقریباً هفت در ده شرکت لجستیک اکنون این طراحی کیسهها را برای حمل کالاهای الکترونیکی انتخاب میکنند، چرا که این کیسهها کنترل رطوبت مناسبی را فراهم میکنند که میتوان آن را بسته به نوع محتوایی که باید محافظت شود، تنظیم کرد.

سیستمهای ماژولار و ادغام با خطوط اکستروژن فیلم دمشی

دستگاههای ماژولار سازی کیسه بهصورت همزمان با اکسترودرهای فیلم دمشی کار میکنند و فیلمهای لایهای 3 تا 7 لایه را در یک مرحله تولید میکنند. بر اساس تحقیقات FlexPack Con 2024، این پیکربندی نیاز به دستکاری مواد را حدود 40٪ کاهش میدهد که منجر به صرفهجویی در زمان و هزینه میشود. نکته واقعاً مهم این است که کنترل ضخامت چقدر دقیق باشد و در محدوده مثبت و منفی 0.01 میلیمتر باقی بماند. این سطح از دقت بسیار مهم است، چرا که از ایجاد نشتیهای ناخواسته مانند سوراخهای سوزنی جلوگیری میکند. این نوع سیستمها را در سراسر صنعت داروسازی و در تولید کیسههای پودر خشک میبینیم. در مواردی که حساسیت بالاست، وجود درزهای کاملاً بدون شکاف فقط یک مزیت نیست، بلکه ضروری است و برای ایمنی محصول و رعایت مقررات ضروری محسوب میشود.

انتخاب مواد و تبدیل فیلم به کیسه تمامشده

مواد سنتتیک و کامپوزیتی برای مقاومت عالی در برابر آب

مواد مهندسیشده مانند لایههای پلیاتیلنی و کامپوزیتهای پلیپروپیلنی نقش کلیدی در دستیابی به عملکرد ضدآب دارند. در آزمایشهای کنترلشده، این مواد سنتزی نشاندهندهٔ ۹۸/۶٪ مقاومت در برابر نفوذ آب هستند (نشریه مواد بستهبندی ۲۰۲۳)، با ساختارهای چندلایهای که لایههای مقاوم در برابر رطوبت و لایههای خارجی مقاوم در برابر سایش را با هم ترکیب میکنند. ماشینهای مدرن میتوانند کامپوزیتهای زیستی را که حاوی ۳۰ تا ۴۰٪ مواد بازیافتی هستند فرآوری کنند، بدون اینکه استحکام درز (سیل) کاهش یابد.

ساختارهای لایهای و تأثیر آنها بر استحکام کیسه

لایههای پلیمری متناوب استحکام کششی را نسبت به فیلمهای تکلایهای ۲۰۰٪ افزایش میدهند. یک پیکربندی ۵ لایهای معمولی شامل موارد زیر است:

| موقعیت لایه | متریال | عملکرد |

|---|---|---|

| خارجی | فیلم BOPP | مقاومت در برابر نفوذ |

| میانه ۱ | EVOH | دیوارهٔ عایق اکسیژن/رطوبت |

| میانه ۲ | پلیمر چسبنده | پیوند بینلایهای |

| لایهٔ میانی ۳ | LDPE | قابلیت درزگیری حرارتی |

| داخلی | LLDPE | انعطافپذیری و حفاظت در برابر ریزش |

این ساختار به کیسهها اجازه میدهد تا فشار داخلی 15 تا 20 psi را تحمل کنند، در حالی که نرخ انتقال بخار آب در زیر 0/01 گرم/24 ساعت/مترمربع باقی بماند.

از فیلم خام تا محصول سیلشده: فرآیند تولید مداوم

سیستمهای اتوماتیک مواد پلیمری را از طریق سه مرحله یکپارچه به کیسههای تمامشده تبدیل میکنند:

- خارج کردن فیلم : ماده مذاب به ضخامتهای دقیق (معمولاً 0/08 تا 0/15 میلیمتر) دمش داده میشود

- چاپ/برش : چاپگرهای UV با وضوح بالا برند را قبل از اینکه دیهای محرکه سروو برش فیلم را انجام دهند، اعمال میکنند

- چسباندن حرارتی : فکهای کنترلشده توسط کامپیوتر در دمای 140 تا 160 درجه سانتیگراد، اتصالهایی به عرض 2/5 تا 3/5 میلیمتر ایجاد میکنند تا آببندی کامل فراهم شود

سیستمهای درجه یک، بازدهی 98/7 درصدی از مرحله اول را با سرعت 120 تا 150 کیسه در دقیقه به دست میآورند، که نشاندهنده همافزایی بین علم مواد و دقت ماشینآلات در بستهبندی ضدآب است.

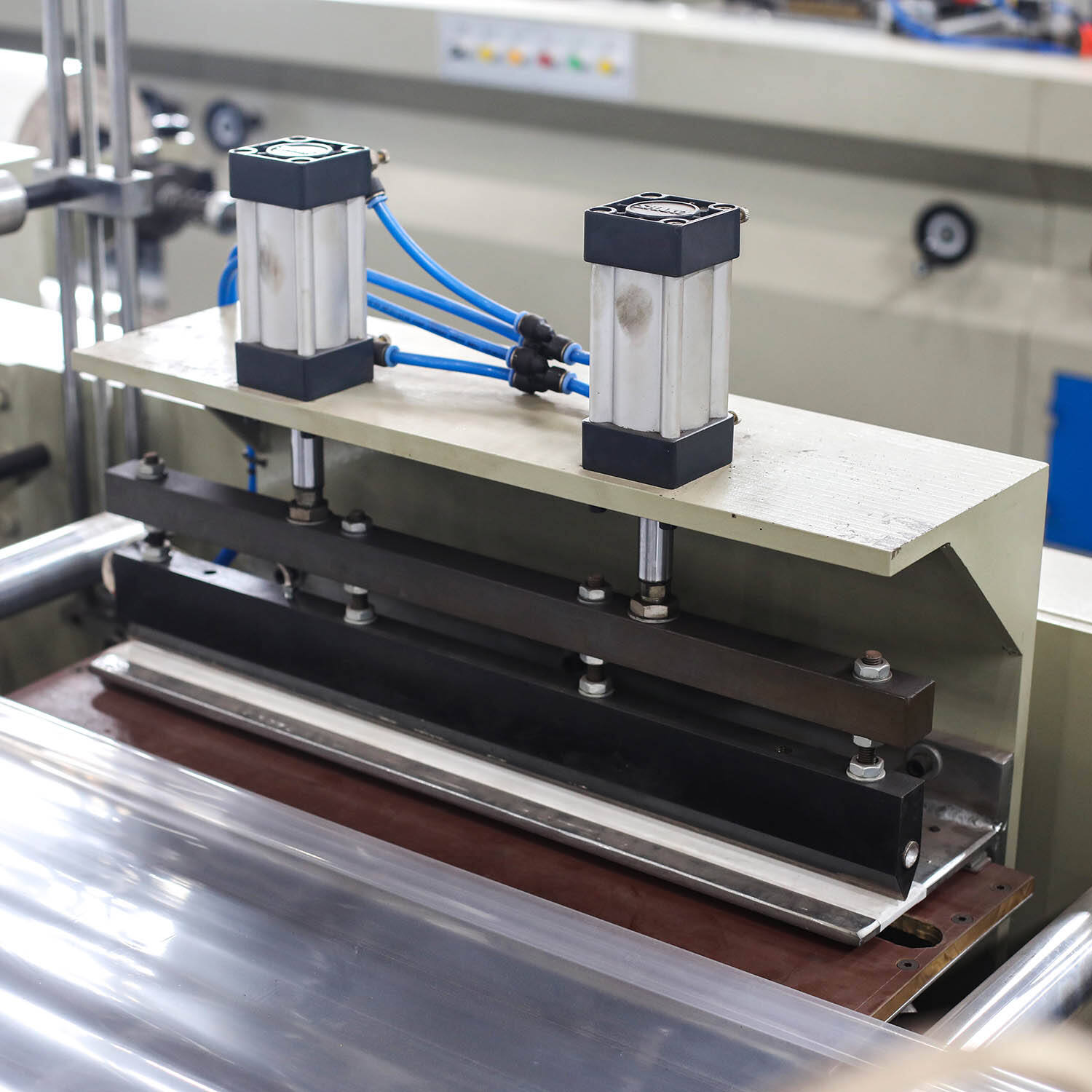

مکانیسمهای اصلی سیل و برش در ماشینهای ساخت کیسه

برش دقیق و ایجاد آببندی برای تضمین کیفیت یکنواخت کیسهها

سیستمهای برش لیزری و میلههای آببندی محرکه با دقت میکرونی، تراز دقیق درز را در موادی مانند پلیاتیلن، پلیپروپیلن و لایههای کامپوزیتی تضمین میکنند که برای رعایت استاندارد ISO 9001 ضروری است. سنسورهای نوری تغییرات ضخامت تا 0.2 میلیمتری را تشخیص داده و بهصورت خودکار فشار تیغهها را تنظیم میکنند تا از برشهای ناقص یا پارگی جلوگیری شود.

فناوری پرس گرمایی و کنترل دما برای ایجاد آببندی مطمئن

پرسهای گرمایی چندنواحیهای مجهز به کنترلکنندههای PID، ثبات دمایی ±1°C را در فکهای آببندی حفظ میکنند، حتی در سرعتهای بالای 120 کیسه در دقیقه. این دقت، نسبت به سیستمهای حرارتی معمولی (بر اساس گزارش Packaging Digest 2023) 34٪ در کاهش نشت آب از درزها مؤثر است. ایستگاههای خنککننده دوگانه به سرعت چسبهای فعالشونده با گرما را در فیلمهای لایهای پایدار میکنند و استحکام ساختاری را افزایش میدهند.

سیستمهای آببندی خودکار برای کاهش عیوب و افزایش بهرهوری

هنگامی که سیستمهای دیداری یکپارچه در کنار الگوریتمهای یادگیری ماشین کار میکنند، موفق میشوند نرخ عیوب را در عملیات مداوم کمتر از نیم درصد نگه دارند. این فناوری عرض اُبَردها را در محدوده ۱۰ تا ۲۵ میلیمتر برای نیازهای ضدآب بودن را کنترل میکند و همچنین فشارهای سطحی را از حدود ۱۵ تا ۳۰ پوند بر اینچ مربع دنبال میکند. این امر به اپراتورها این امکان میدهد تا در صورت لزوم موارد را بدون متوقف کردن تولید تنظیم کنند. قابلیتی که این سیستمها را واقعاً متمایز میکند، نحوه برخوردشان با موادی است که در دماهای متفاوت یا رطوبتهای متنوع، کشش متفاوتی دارند. این توانایی سازگاری اخیراً توجههای زیادی را به خود جلب کرده است، بهویژه پس از آنکه در گزارش سال گذشتهی تولید بستهبندی انعطافپذیر از سوی کارشناسان صنعتی بهخوبی مطرح شد.

تعادل بین سرعت تولید و تمامیت اُبَردها در محیطهای با تولید بالا

سریعترین دستگاههای بستهبندی موجود میتوانند بیش از ۱۵۰ کیسه در دقیقه را بستهبندی کنند، این امر بخاطر چیزی به نام تحلیل فشار دینامیکی (dynamic pressure profiling) است. در واقع، این دستگاهها نیروی بستهبندی را با توجه به افزایش یا کاهش سرعت خط تولید تنظیم میکنند. طبق آزمایشهای واقعی انجام شده در چندین کارخانه، زمانی که شرکتها این تنظیمات فشار را به خوبی انجام دهند، میتوانند حدود ۹۹.۸٪ بستهبندیهای مناسب داشته باشند و در عین حال، خروجی دو برابری نسبت به سیستمهای قدیمیتر با فشار ثابت داشته باشند. چیزی که این فناوری را بسیار ارزشمند کرده است، جنبه طراحی ماژولار آن است. تولیدکنندگان میتوانند به راحتی و به سرعت بین کیسههای معمولی با برش مستقیم و کیسههایی که فضای اضافی در پایین دارند (فرمت گاسکتدار) تغییر کنند. و این را هم بدانید؟ خاصیت ضد آب دستگاه در این تغییرات همچنان به همان اندازه قوی باقی میماند. این انعطافپذیری برای کسبوکارهایی که نیاز دارند در یک خط تولید، بستهبندیهایی برای محصولاتی از جمله خوراکیها تا کالاهای صنعتی سنگین تولید کنند، بسیار عالی کار میکند.

آزمون و اعتبارسنجی دوام در تولید خودکار کیسه

استانداردهای صنعتی برای آزمون استحکام، فشار و مقاومت در برابر رطوبت

تولیدکنندگان تجهیزات سازنده کیسه نیاز دارند تا اطمینان حاصل کنند که محصولاتشان هم در آزمونهای مربوط به خاصیت ضد آب بودن و هم در نحوه تحمل وزن، با رهنمودهای ASTM International و استانداردهای ISTA سازگار هستند. به عنوان مثال میتوان به گواهینامه ISTA 3E اشاره کرد. بستهبندی باید بتواند در برابر وزن 75 کیلوگرمی که روی آن انباشته شده مقاومت کند و همچنین نرخ انتقال بخار آب در آن پایینتر از 0.01 درصد باقی بماند. این موضوع به ویژه برای اقلامی مانند داروها و مواد غذایی که به راحتی فاسد میشوند بسیار مهم است. فرآیند واقعی آزمون نشان میدهد که فناوریهای نوین در بستن خودکار میتوانند به طور مطمئن اتصالهایی ایجاد کنند که استحکام لازم برای تحمل حداقل 4.5 نیوتن بر هر 15 میلیمتر را در طول چرخههای تولیدی که بین 100 تا 150 عدد کیسه در دقیقه کار میکنند، داشته باشند. این نتایج باعث ایجاد اطمینان در میان تولیدکنندگان نسبت به توانایی دستگاههایشان در حفظ کیفیت حتی در عملیاتهای با حجم بالا میشود.

روتکلهای آزمون نفوذ، سقوط و تنش محیطی

اعتبارسنجی سهمرحلهای شرایط دنیای واقعی را شبیهسازی میکند:

- مقاومت در برابر نفوذ - سوندهای فولادی 2.5 میلیمتری نیروی 15 نیوتنی را برای آزمون یکپارچگی فیلم اعمال میکنند

- آزمون افت - 12 سقوط کنترلشده از ارتفاع 1.8 متری که شرایط دستاندازی در انبار را شبیهسازی میکنند

- اتاقهای محیطی - چرخههای 48 ساعته که دما را بین 30- و 50+ درجه سانتیگراد با رطوبت 95٪ تغییر میدهند

این روتکلها نقاط ضعیف در فیلمهای لایهای را آشکار میکنند، بهویژه در رابطهای درز که 78٪ شکستهای حملونقل در آنجا رخ میدهد (بستهبندی دایجست، 2023). ماشینهای پیشرفته اکنون دارای دستگاههای اندازهگیری ضخامت در خط تولید و عکسبرداری حرارتی هستند تا نشتهای ریز به اندازه 50 میکرونی را در حین تولید تشخیص دهند.

مطالعه موردی: عملکرد کیسههای ضد آب ساختهشده با ماشین در لجستیک دنیای واقعی

یک صادرکننده محصولات دریایی در جنوب شرق آسیا پس از اجرای اعتبارسنجی خودکار روی ماشینهای سازنده کیسه، آسیب به بستهبندی زنجیره سرما را 42٪ کاهش داد. نتایج پس از بهینهسازی نشان داد:

| METRIC | قبل از اتوماسیون | پس از اتوماسیون |

|---|---|---|

| نرخ شکست سیل | 1.2% | 0.3% |

| نفوذ رطوبت | 0.8 گرم/روز | 0.1 گرم/روز |

| چرخههای بارگذاری متوسط | 18 | 32 |

الگوریتمهای نگهداری پیشبینانه عمر قطعات را 200 تا 300 ساعت عملیاتی بین تعویضها افزایش دادند، که نشان میدهد آزمون یکپارچه هم استحکام محصول و هم کارایی تولید را بهبود میبخشد.

سوالات متداول

دستگاههای سازنده کیسه چگونه عملکرد ضد آب بستهبندی را بهبود میدهند؟

دستگاههای سازنده کیسه با ادغام فناوریهای پیشرفته در ایجاد آببندی مانند حسگرهای فشار هوشمند، فناوری پرس گرمایی و پرسهای حرارتی چندنواحی، عملکرد ضد آب را بهبود میدهند. این سیستمها درزهای قوی و قابل اطمینان برای مواد ایجاد میکنند و بهطور مؤثر از نفوذ رطوبت جلوگیری میکنند.

دستگاههای سازنده کیسه با چه موادی برای تولید بستهبندی ضد آب کار میکنند؟

دستگاههای سازنده کیسه مدرن با موادی مانند نایلون با پوشش TPU، کامپوزیتهای پلیاتیلنی و کامپوزیتهای مبتنی بر بیومس با محتوای قابل توجهی از مواد بازیافتی کار میکنند. این مواد با پردازش مناسب، قابلیتهای ضد آب بسیار خوبی فراهم میکنند.

سیستمهای خودکار چگونه کیفیت تولید کیسه را بهبود میدهند؟

سیستمهای خودکار با استفاده از سیستمهای بینایی برای تشخیص نقص، الگوریتمهای یادگیری ماشین برای کمینه کردن خطاها و پروفایلهای فشار دینامیکی برای حفظ یکپارچگی آببندی در سرعتهای بالا، کیفیت تولید را افزایش میدهند. این فناوریها تضمین میکنند که خروجی با کیفیت بالا و با کاهش خطاهای انسانی تولید شود.

استانداردهای صنعتی چه نقشی در تولید ماشینهای سازنده کیسه ایفا میکنند؟

استانداردهای صنعتی مانند راهنماییهای ASTM و ISTA تضمین میکنند که ماشینهای سازنده کیسه، بستهبندی را تولید کنند که در برابر فشار، مقاومت در برابر رطوبت و الزامات استحکامی کافی استحکام لازم را داشته باشد. رعایت این استانداردها، قابلیت اطمینان محصول و انطباق آن با مقررات ایمنی را تضمین میکند.

فهرست مطالب

- چگونه دستگاههای سازنده کیسه دوام و عملکرد ضد آب را افزایش میدهند

- انواع اصلی ماشینهای تولید کیسه برای کاربردهای بستهبندی ضد آب

- انتخاب مواد و تبدیل فیلم به کیسه تمامشده

- مواد سنتتیک و کامپوزیتی برای مقاومت عالی در برابر آب

- مکانیسمهای اصلی سیل و برش در ماشینهای ساخت کیسه

- آزمون و اعتبارسنجی دوام در تولید خودکار کیسه

- سوالات متداول