Hoe zakvormende machines de slijtvastheid en waterdichte prestaties verbeteren

Technologische ontwikkelingen in zakvormende machines die structurele integriteit waarborgen

De huidige zakvormende machines zijn uitgerust met lasergerichte uitlijnsystemen en servogestuurde spanningsregelingen, wat resulteert in verpakkingen die volgens gegevens van FlexPack van vorig jaar ongeveer 34 procent sterker zijn in vergelijking met oudere technieken. Deze machines beschikken over geïntegreerde adaptieve drukgevoelige sensoren die de afsluitkracht voortdurend aanpassen afhankelijk van de dikte van het materiaal, zelfs bij veranderingen van plus of min 0,05 millimeter. Dit helpt bij het voorkomen van die vervelende zwakke plekken die we soms zien in verpakkingen van meervoudige film. Wat betreft voedselveilige, waterdichte verpakkingstoepassingen, zijn vrijwel alle productielijnen met hoge capaciteit tegenwoordig uitgerust met roestvrijstalen onderdelen op de punten waar het materiaal in contact komt tijdens de verwerking. Roestvrijstaal voorkomt het vastplakken van lijm en zorgt ervoor dat alles schoon blijft voor de eisen inzake voedselveiligheid.

Materiaalcompatibiliteit en de rol daarvan bij het produceren van sterke, waterdichte verpakkingen

De machines verwerken tegenwoordig vrij geavanceerde materialen, waaronder TPU-beklede nylon en die drielagige polyetheencomposieten. Voor een goede hechting hebben deze materialen een zorgvuldige temperatuurregeling nodig, ergens tussen 150 en bijna 200 graden Celsius. Volgens onderzoek dat vorig jaar is gepubliceerd in het vakgebied van materialenkunde, kunnen lasoperators bij gebruik van overeenkomstige polymeermengsels bijna 100% waterdichte resultaten behalen. Dat is aanzienlijk beter dan de oude methoden met genaaide en gelijmde naden, namelijk ongeveer 73% betere prestaties. En nog een handige functie: RFID-tags op de filmrollen laten de machine automatisch herkennen welk type materiaal er wordt gebruikt. Hierdoor stelt de machine de instellingen zelf bij, zodat niets loslaat, zelfs niet onder drukken tot 50 pond per vierkante inch.

Integratie van automatisering voor consistente, hoogwaardige productie

Moderne geautomatiseerde visiesystemen kunnen elke minuut ongeveer 1.200 zakken controleren op zoek naar minuscule fouten tot slechts 0,2 mm in grootte. Volgens recente brancheverslagen uit de Packaging Automation Index 2024 hebben deze systemen de problemen met waterdichtheid met bijna twee derde weten te verminderen. Combineer ze met robotarmen die materialen verwerken en slimme AI die voorspelt wanneer onderdelen mogelijk kunnen uitvallen, en fabrieken behalen ook indrukwekkende resultaten. De machines draaien non-stop met een beschikbaarheid van ongeveer 98,6%, wat erg belangrijk is als bedrijven willen dat hun producten voldoen aan de strenge eisen van ASTM D3078 voor volledig verzegelde verpakkingen. Wat maakt deze opstelling zo waardevol? Nou, het brengt menselijke fouten onder de 0,02% omlaag. Dat betekent dat de verpakkingen daadwerkelijk standhouden onder allerlei ruwe testomstandigheden zonder dat vocht naar binnen kan lekken, iets wat traditionele methoden simpelweg niet consistent konden garanderen.

Belangrijke typen zakkenmachines voor waterdichte verpakkingsapplicaties

Onderzijde Afsluitzakmachines voor Hoge-Spannings-, Vochtbestendige Verpakkingen

Onderafsluitmachines versterken de bodem van zakken via meerdere stadia van hitteafsluiting, waardoor ze zeer geschikt zijn voor zware toepassingen zoals het vervoeren van meststoffen of bouwmaterialen in zakken. Deze machines kunnen drie verschillende polymere lagen samenvoegen, vaak HDPE gemengd met LDPE, en creëren afsluitingen die bestand zijn tegen ongeveer 18 N/mm² volgens ASTM-standaarden. Deze sterkte voorkomt dat naden breken wanneer zakken nat worden of zwaar belast worden. De manier waarop deze machines verticaal afsluiten, verdeelt spanningen beter over het materiaal, waardoor ze goed functioneren voor zakken die 25 tot 50 kilogram bevatten zonder dat er water via de naden lekt.

Zijplooien- en Middennaadmachines: Ontwerpvrijheid voor Uiteenlopende Behoeften

Zijwaal machines maken deze uitbreidbare delen door zorgvuldig gevouwen plooien, terwijl center seal-varianten daadwerkelijk zakken produceren met twee aparte compartimenten, gescheiden door een middennaad. Deze machines werken meestal op klemme-sealers die de temperatuur tussen ongeveer 160 en 200 graden Celsius behouden, waardoor zegels ontstaan die zo strak zijn dat ze allerlei onregelmatig gevormde producten kunnen verwerken, van auto-onderdelen tot diepvriesmaaltijden, zonder lekken. Een recent rapport uit 2023 van de verpakkingsindustrie constateerde dat bijna zeven op de tien logistieke bedrijven momenteel kiest voor deze zakmodellen bij het verzenden van elektronische goederen, omdat ze het juiste soort vochtbeheersing bieden dat kan worden afgestemd op wat er binnenin moet worden beschermd.

Modulaire systemen en integratie met blaasfolie extrusielijnen

De modulaire zakvormende machines werken direct naast blaasfilmextruders om die 3 tot 7 laag laminaatfolies in één keer door het systeem te produceren. Volgens het onderzoek van FlexPack Con 2024 reduceert deze configuratie de benodigde materiaalhantering met ongeveer 40%, wat tijd en geld bespaart. Wat hier echt belangrijk is, is hoe nauwkeurig de dikte wordt gehouden binnen plus of min 0,01 mm. Die mate van precisie is van groot belang, omdat het vervelende lekken door gaatjes voorkomt. We zien dit soort systemen overal in de farmaceutische industrie bij de productie van poederzakjes. Voor zoiets gevoeligs is absoluut geen gat in de verpakking niet alleen een luxe—het is absoluut essentieel voor productveiligheid en naleving van regelgeving.

Materiaalkeuze en de transformatie van film naar gereedzak

Synthetische en composietmaterialen voor superieure waterbestendigheid

Geïntegreerde materialen zoals polyethyleenlaminaten en polypropeencomposieten spelen een centrale rol bij het behalen van waterdichtheid. In gecontroleerde tests tonen deze synthetische materialen een waterafstotend vermogen van 98,6% (Packaging Materials Journal 2023), waarbij meervoudige structuren samengesteld zijn uit vochtbarrières en slijtvaste buitenlagen. Moderne machines kunnen biobased composites verwerken met 30-40% gerecycled inhoud zonder af te doen aan de sluitkracht.

Gelaagde Folie-structuren en hun invloed op de Sterkte van Tassen

Wisselende polymeerlagen verhogen de treksterkte met 200% vergeleken met enkelvoudige folielagen. Een typische 5-laags opbouw omvat:

| Lagpositie | Materiaal | Functie |

|---|---|---|

| Buiten | BOPP film | Steekweerstand |

| Midden 1 | EVOH | Zuurstof/vochtbarrière |

| Midden 2 | Liitmiddel Polymeren | Tussenlaagverbinding |

| Midden 3 | LDPE | Hittegesloten mogelijkheid |

| Binnen | Ldpe | Buigzaamheid & valbescherming |

Deze structuur zorgt ervoor dat zakken een interne druk van 15–20 psi kunnen weerstaan, terwijl de waterdampoverdrachtsnelheid onder 0,01g/24hr/m² blijft.

Van rauw folie tot afgesloten product: het continue productieproces

Geautomatiseerde systemen zetten kunststof granulaat om in voltooide zakken via drie geïntegreerde fasen:

- Filmextrusie : Smeltmateriaal wordt tot precieze diktes geblazen (meestal 0,08–0,15mm)

- Drukken/Zagen : Hoge-resolutie UV-printers brengen merkbelettering aan voordat servogestuurde zagen de foliebanen doorsnijden

- Vergroting van de afvoer : Door computerbestuurde kaken worden 2,5–3,5mm brede naden verzegeld bij 140–160°C om waterdichtheid te garanderen

Topclassensystemen behalen een eerste-doorlaat-opbrengst van 98,7% bij snelheden van 120–150 zakken per minuut, wat de synergie tussen materiaalkunde en machineprecisie in waterdichte verpakkingen aantoont.

Kernverzegelings- en zagsystemen in zakkenmachines

Precisiezagen en -verzegeling voor een uniforme zakkenkwaliteit

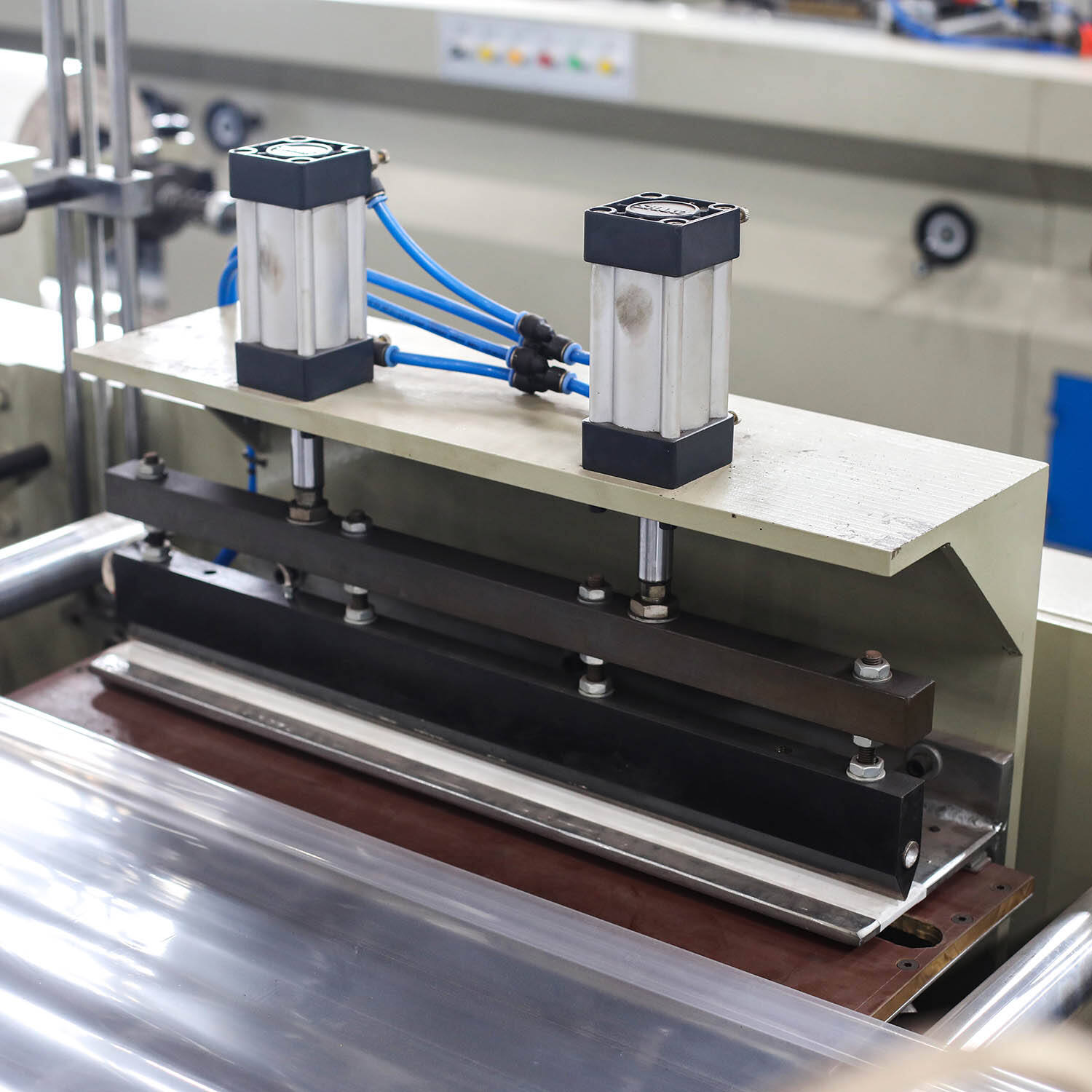

Lasergeleide snijsystemen en servogestuurde verzegelingsstangen leveren micronnauwkeurigheid, waardoor naaduitlijning consistent blijft bij polyethyleen, polypropyleen en multilaagfolies – essentieel voor naleving van ISO 9001. Optische sensoren detecteren diktevariaties tot 0,2 mm en passen automatisch de druk van het mes aan om onvolledige sneden of franjevorming te voorkomen.

Thermische pers-technologie en temperatuurregeling voor betrouwbare waterdichte naden

Meerzone warmteperssen met PID-regelaars behouden een temperatuurstabiliteit van ±1°C over de verzegelingskaken, zelfs bij snelheden boven de 120 zakken/minuut. Deze precisie vermindert lekken in de naden met 34% vergeleken met conventionele thermische systemen (Packaging Digest 2023). Dubbele koelstations zetten warmte-geactiveerde lijmverbindingen in laminaten snel vast, waardoor de structurale integriteit wordt versterkt.

Geautomatiseerde verzegelingssystemen om defecten te minimaliseren en efficiëntie te maximaliseren

Wanneer geïntegreerde visiesystemen samenwerken met machine learning algoritmen, blijven de defectpercentages tijdens non-stop operaties onder de half procent. De technologie houdt de breedte van de pakkingen in de gaten, tussen 10 en 25 millimeter voor die waterdichte toepassingen, en volgt ook de interface-drukken van ongeveer 15 tot 30 pond per vierkante inch. Dit stelt operators in staat om dingen indien nodig bij te stellen zonder de productie stil te leggen. Wat deze systemen echt onderscheidt, is hoe zij materialen verwerken die verschillend uitrekken wanneer de temperatuur verandert of de luchtvochtigheid schommelt. Deze aanpasbaarheid heeft de laatste tijd veel aandacht getrokken, vooral nadat deze prominent werd genoemd in het vorig jaar verschenen Flexible Packaging Manufacturing Report van experts uit de industrie.

Balans tussen productiesnelheid en pakkingintegriteit in hoge-output omgevingen

De snelste verpakkingsmachines op de markt kunnen dankzij zogenaamde dynamische drukprofielen meer dan 150 zakken per minuut verwerken. Deze machines passen de verzegelingskracht namelijk aan wanneer de productielijn versnelt of vertraagt. Uit praktijktests van verschillende productielocaties blijkt dat bedrijven die deze drukinstellingen goed afstellen, ongeveer 99,8% goede verzegelingen behouden op hun producten, terwijl ze een verdubbelde productiecapaciteit halen vergeleken met oudere systemen met vaste druk. Wat deze technologie zo waardevol maakt, is het modulaire ontwerp. Fabrikanten kunnen snel wisselen tussen reguliere rechte zakken en zakken met extra ruimte aan de onderkant (zakken met zijplooien). En raad wat? De waterdichte eigenschappen blijven tijdens deze wisseling even sterk. Deze flexibiliteit werkt uitstekend voor bedrijven die verpakkingen moeten produceren voor zowel snacks als zware industriële goederen op dezelfde productielijn.

Testen en Valideren van Duurzaamheid in Geautomatiseerde Zakkenproductie

Industriële Standaarden voor het Testen van Sterkte, Druk- en Vochtweerstand

Fabrikanten van zakkenproductiemachines moeten ervoor zorgen dat hun producten voldoen aan de richtlijnen van ASTM International en de standaarden van ISTA wat betreft het testen van waterdichtheid en dragevermogen. Neem als voorbeeld de ISTA 3E-certificering. Verpakkingen moeten bestand zijn tegen 75 kilogram gestapelde belasting, terwijl de waterdampoverdrachtsgraad onder de 0,01% blijft. Dit is met name belangrijk voor producten zoals medicijnen en voedingsmiddelen die snel bederven. Het daadwerkelijke testproces laat zien dat moderne geautomatiseerde verzegelingstechnologie betrouwbaar verbindingen kan creëren die sterk genoeg zijn om minstens 4,5 Newton per 15 millimeter te weerstaan gedurende productiecycli die tussen 100 en 150 zakken per minuut verwerken. Deze resultaten geven fabrikanten het vertrouwen dat hun machines in staat zijn om kwaliteit te behouden, zelfs tijdens grootschalige productie.

Punctuur-, Val- en Milieustresstestprotocollen

Drie-fasenvalidatie reproduceert realistische omstandigheden:

- Steekweerstand : 2,5 mm stalen pennen zetten 15 N kracht in om de foliekwaliteit te testen

- Valtesten : 12 gecontroleerde valpartijen vanaf 1,8 m simuleren magazijnhandelingen

- Milieukamers : 48-uurscycli wisselen tussen -30°C en +50°C bij 95% luchtvochtigheid

Deze protocollen onthullen zwakke punten in gelamineerde folies, met name bij de afdichtingen waar 78% van de transportverliezen optreedt (verpakkingsrapport 2023). Moderne machines zijn momenteel uitgerust met inline diktemeters en thermische beeldvorming om microlekken van slechts 50 μm op te sporen tijdens de productie.

Casestudie: Prestaties van machinegemaakte waterdichte zakken in realistische logistiek

Een visexporteur in Zuidoost-Azië wist schade aan verpakte producten in de koudeketen met 42% te verminderen na invoering van geautomatiseerde validatie op hun zakkenmachines. De resultaten na optimalisatie toonden het volgende aan:

| Metrisch | Voor automatisering | Na automatisering |

|---|---|---|

| Afdichtingsfoutenpercentage | 1.2% | 0.3% |

| Vochtinname | 0,8 g/dag | 0,1 g/dag |

| Gemiddelde laadcycli | 18 | 32 |

Voorspellend onderhoud algoritmen verlengden de levensduur van componenten met 200–300 operationele uren tussen vervangingen, waarmee werd bewezen dat geïntegreerde testmethoden zowel productduurzaamheid als productie-efficiëntie verbeteren.

Veelgestelde vragen

Hoe verhogen zakvormende machines de waterdichtheid van verpakkingen?

Zakvormende machines verbeteren de waterdichtheid door gebruik te maken van geavanceerde sealingstechnologie, zoals adaptieve drukgevoelige sensoren, thermische persstechnologie en meervoudige warmtepersinstallaties. Deze systemen garanderen sterke, betrouwbare naden in materialen en voorkomen effectief vochtbinnenkomst.

Met welke materialen werken zakvormende machines om waterdichte verpakkingen te produceren?

Moderne zakvormende machines verwerken materialen zoals TPU-beklede nylon, polyethyleencomposieten en bio-based composieten met een aanzienlijk percentage gerecycled materiaal. Deze materialen bieden, indien correct verwerkt, uitstekende waterdichte eigenschappen.

Hoe verbeteren geautomatiseerde systemen de kwaliteit van de zakproductie?

Geautomatiseerde systemen verbeteren de productiekwaliteit door gebruik te maken van visiesystemen om defecten te detecteren, machine learning-algoritmen om fouten te minimaliseren en dynamische drukprofielen om de dichtheid te garanderen bij hoge snelheden. Deze technologieën zorgen voor een hoogwaardige uitvoer met verminderde menselijke fouten.

Welke rol spelen branche-standaarden in de productie van zakvormmachines?

Branche-standaarden zoals ASTM- en ISTA-richtlijnen zorgen ervoor dat zakvormmachines verpakkingsmateriaal produceren dat stevig genoeg is om druk, vochtbestendigheid en sterkte-eisen te weerstaan. Het naleven van deze standaarden garandeert productbetrouwbaarheid en naleving van veiligheidsvoorschriften.

Inhoudsopgave

- Hoe zakvormende machines de slijtvastheid en waterdichte prestaties verbeteren

- Belangrijke typen zakkenmachines voor waterdichte verpakkingsapplicaties

- Materiaalkeuze en de transformatie van film naar gereedzak

- Synthetische en composietmaterialen voor superieure waterbestendigheid

-

Kernverzegelings- en zagsystemen in zakkenmachines

- Precisiezagen en -verzegeling voor een uniforme zakkenkwaliteit

- Thermische pers-technologie en temperatuurregeling voor betrouwbare waterdichte naden

- Geautomatiseerde verzegelingssystemen om defecten te minimaliseren en efficiëntie te maximaliseren

- Balans tussen productiesnelheid en pakkingintegriteit in hoge-output omgevingen

- Testen en Valideren van Duurzaamheid in Geautomatiseerde Zakkenproductie

-

Veelgestelde vragen

- Hoe verhogen zakvormende machines de waterdichtheid van verpakkingen?

- Met welke materialen werken zakvormende machines om waterdichte verpakkingen te produceren?

- Hoe verbeteren geautomatiseerde systemen de kwaliteit van de zakproductie?

- Welke rol spelen branche-standaarden in de productie van zakvormmachines?