Ako stroje na výrobu tašiek zvyšujú odolnosť a vodotesnosť

Technologické pokroky v strojoch na výrobu tašiek, ktoré zabezpečujú konštrukčnú pevnosť

Súčasné zariadenia na výrobu vreciek využívajú systémy laserového navádzania a servomotory riadiace napätie, čo vedie k vytváraniu spojov, ktoré sú podľa údajov FlexPack z minulého roka približne o 34 percent odolnejšie v porovnaní so staršími technikami. Tieto stroje sú vybavené integrovanými senzormi tlaku, ktoré neustále upravujú silu na uzatvorenie v závislosti od hrúbky materiálu, a to až na zmeny plus alebo mínus 0,05 milimetra. To pomáha vyhnúť sa tým známym slabým miestam, ktoré niekedy vidíme v obaloch z viacvrstvových fólií. Pri aplikáciách vodotesných obalov určených pre potraviny je väčšina vysokovýkonných výrobných liniek vybavená súčiastkami zo silikónovej ocele na miestach, kde materiál prichádza do styku s procesom. Silikónová oceľ odoláva prilepeniu lepidiel a zároveň zabezpečuje dostatočnú čistotu pre účely bezpečnosti potravín.

Zlučiteľnosť materiálov a jej úloha pri výrobe silných, vodotesných obalov

Stroje dnes zvládajú spracovávať pomerne sofistikované materiály, vrátane nylonu potiahnutého TPU a trojvrstvových kompozitov z polyetylénu. Na dosiahnutie správneho zlepenia týchto materiálov je potrebná starostlivá kontrola teploty v rozsahu približne 150 do takmer 200 stupňov Celzia. Podľa výskumu zverejneného vlani v oblasti materiálových vied, pri spájaní polymérov rovnakého typu môžu zváračky dosiahnuť takmer 100 % vodotesnosť. To je oveľa lepšie ako staré metódy spojenia a lepenia – výkon je lepší až o 73 %. A ešte jedna praktická vlastnosť: RFID čipy na filmových cievkach umožňujú zariadeniu automatickú identifikáciu spracovávaného materiálu. To znamená, že stroj automaticky upraví svoje nastavenie, aby ani pri tlaku až 50 libier na štvorcový palec nedošlo k oddeleniu vrstiev.

Integrácia automatizácie pre konzistentný, vysokokvalitný výstup

Moderné automatizované vizuálne systémy dokážu každú minútu preskúmať okolo 1 200 vreciek, pričom hľadajú drobné chyby s veľkosťou až 0,2 mm. Podľa najnovších správ z priemyslu z roku 2024 od Packaging Automation Index tieto systémy znížili problémy s vodotesnosťou takmer o dve tretiny. Ak ich skombinujete s robotickými ramenami, ktoré manipulujú s materiálom, a inteligentnou umelou inteligenciou, ktorá predpovedá, kedy sa môžu súčiastky pokaziť, dosiahnu továrne rovnako pôsobivé výsledky. Výbava pracuje nepretržite s výdržou na úrovni 98,6 %, čo je veľmi dôležité, ak si spoločnosti želajú, aby ich výrobky spĺňali prísne požiadavky ASTM D3078 na úplne utesnené balenie. Čo robí túto konfiguráciu takú cennou? No, znižuje ľudské chyby na menej ako 0,02 %. To znamená, že balenie skutočne odoláva všetkým druhom náročných testovacích podmienok bez toho, aby dovnútra prenikla vlhkosť – niečo, čo tradičné metódy nemohli spoľahlivo zabezpečiť.

Kľúčové typy výrobných strojov na vrecká pre aplikácie vodotesného balenia

Stroje na výrobu vreciek s dolným tesnením pre vysokopevné a vlhkosťou odolné balenie

Stroje na výrobu vreciek s dolným tesnením posilňujú spodnú časť vreciek pomocou viacnásobného tepelného zabezpečenia, čo z nich robí ideálnu voľbu pre náročné práce, ako je uchovávanie hnojív alebo stavebných materiálov v pytlach. Tieto stroje dokážu spojiť tri rôzne polymérne vrstvy, často HDPE zmiešané s LDPE, a vytvárať tesnenia odolné až 18 N/mm² podľa štandardov ASTM. Táto pevnosť zabraňuje praskaniu švov, keď sú vrecká mokré alebo silne zaťažené. Spôsob, akým tieto stroje tesnia vertikálne, lepšie rozdeľuje napätie po celom materiáli, čo zabezpečuje účinnú funkciu pre vrecká udržiavajúce hmotnosť medzi 25 až 50 kilogramami bez prenikania vody cez švy.

Stroje na bočné a centrálnu tesnenie: Flexibilita v návrhu pre rôzne potreby

Stranové vreckové stroje vytvárajú tieto rozšíriteľné časti pomocou starostlivo nadhnutých záhybov, zatiaľ čo verzia so stredovým švom skutočne vyrába vrecia so dvoma samostatnými oddeleniami oddelenými prostredným švom. Tieto stroje bežne pracujú na klinových zatváračoch, ktoré udržiavajú teplotu medzi približne 160 až 200 stupňami Celzia, čím vytvárajú také tesné utesnenia, že vydržia prepravu všetkých druhov nepravidelných predmetov, od automobilových súčiastok až po zmrazené jedlá bez úniku obsahu. Nedávna správa z obalu z roku 2023 zistila, že takmer sedem z desiatich logistických spoločností dnes pri preprave elektronického tovaru využíva práve tieto dizajny vreciek, pretože ponúkajú presný typ ochrany pred vlhkosťou, ktorý možno upraviť v závislosti od toho, čo je potrebné chrániť vo vnútri.

Modulárne systémy a integrácia s liniami výfukového výfuku

Modulárne stroje na výrobu vreciek pracujú priamo spolu s vyfukovacími extrudérmi na výrobu týchto 3 až 7 vrstvových laminovaných fólií v jednej pracovnej operácii. Podľa výskumu FlexPack Con 2024, táto konfigurácia znižuje potrebu manipulácie s materiálom približne o 40 %, čo ušetrí čas a peniaze. Mimoriadne dôležité je, ako presne sa udržiava hrúbka fólie v tolerancii ± 0,01 mm. Takáto presnosť je veľmi dôležitá, pretože zabraňuje vzniku nepriateľských piestkových netesností. Tieto systémy vidíme všade v farmaceutickom priemysle pri výrobe sáčkov s práškom. Pri niečom tak citlivom je úplná neprítomnosť medzier v uzatváraní nevyhnutná – nie je to len výhoda, ale absolútna nevyhnutnosť pre bezpečnosť výrobku a dodržiavanie predpisov.

Výber materiálu a transformácia z fólie na hotovú vrecko

Syntetické a kompozitné materiály pre vynikajúcu odolnosť proti vode

Inžinierske materiály, ako sú polyetylénové lamináty a polypropylénové kompozity, sú kľúčové pre dosiahnutie vodotesnosti. V kontrolovaných testoch tieto syntetické materiály preukázali 98,6 % odolnosť voči vode (Packaging Materials Journal 2023), pričom viacvrstvové štruktúry kombinujú bariéry proti vlhkosti a vonkajšie vrstvy odolné proti opotrebeniu. Moderné stroje dokážu spracovať biologicky rozložiteľné kompozity obsahujúce 30–40 % recyklovanej suroviny bez poškodenia pevnosti v vrecku.

Viacvrstvové filmové štruktúry a ich vplyv na pevnosť vrecka

Striedavé polymérové vrstvy zvyšujú pevnosť v ťahu o 200 % v porovnaní s jednovrstvovými filmami. Typická päťvrstvová konfigurácia zahŕňa:

| Pozícia vrstvy | Materiál | Funkcia |

|---|---|---|

| Zovňajšie | BOPP folie | Odolnosť proti prepichnutiu |

| Stredná 1 | EVOH | Bariéra proti kyslíku/vlhkosti |

| Stredná 2 | Adhezívny polymer | Spojenie medzi vrstvami |

| Stredná 3 | LDPE | Schopnosť tepelného uzatvárania |

| Vnútorné | LLDPE | Pružnosť a ochrana proti nárazom |

Táto štruktúra umožňuje vreckám odolávať vnútornému tlaku 15–20 psi pri zachovaní miery prenikania vodnej pary pod 0,01 g/24 hod./m².

Od surového fólia po zabalený výrobok: Nepretržitý výrobný proces

Automatizované systémy premieňajú granuly polyméru na hotové vrecká prostredníctvom troch integrovaných štádií:

- Filmová extrúzia : Roztavený materiál je vyfukovaný do presných hrúbok (zvyčajne 0,08–0,15 mm)

- Tlač/rezanie : Vysokorozlišujúce UV tlačiarne nanášajú značku skôr, ako servo poháňané nože prerežú fóliové pásky

- Tepelné tesnenie : Počítačom riadené čeľuste vytvárajú tesnenia široké 2,5–3,5 mm pri teplote 140–160 °C, aby sa zabezpečila vodotesnosť

Najvyššie systémy dosahujú výťažnosť 98,7 % pri prvom prechode pri rýchlostiach 120–150 vreciek za minútu, čo ukazuje na synergia medzi materiálovým inžinierstvom a presnosťou strojov pri vodotesných obaloch.

Základné mechanizmy na vytváranie a rezanie vreciek v strojoch na výrobu vreciek

Presné rezanie a vytváranie pre rovnomernú kvalitu vreciek

Laserom riadené rezacie systémy a servomotory ovládané tesniace lišty zabezpečujú presnosť na mikrometre, čím sa dosahuje rovnomerné zarovnanie švov u polyetylénu, polypropylénu a viacvrstvových laminátov – čo je nevyhnutné pre dodržiavanie noriem ISO 9001. Optické senzory detegujú odchýlky hrúbky až do 0,2 mm a automaticky upravujú tlak rezného noža, aby sa zabránilo neúplnému rezaniu alebo strhávaniu materiálu.

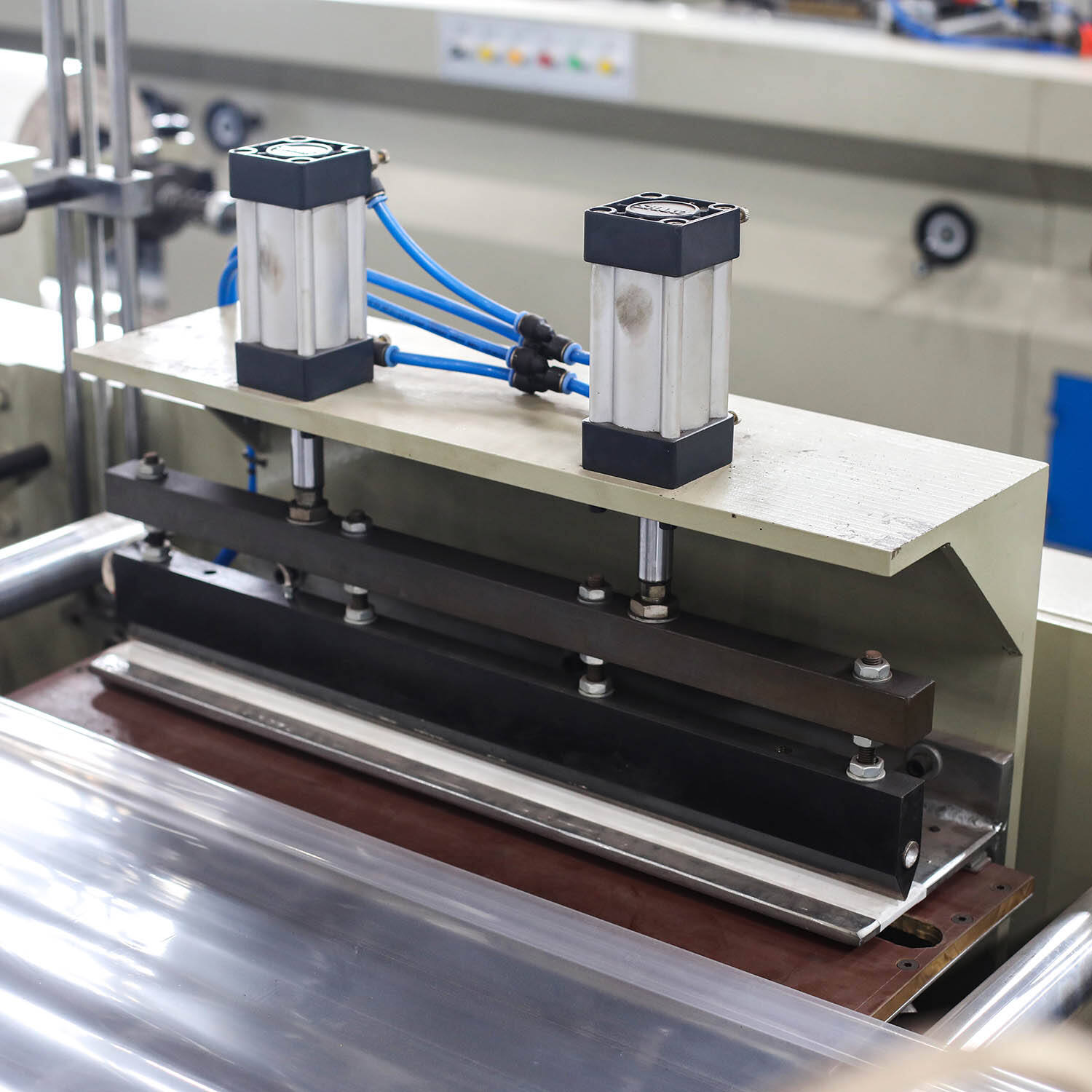

Technológia tepelného lisovania a kontrola teploty pre spoľahlivé vodotesné uzatvorenie

Viaczónové tepelné lisovacie stroje s PID regulátorom udržiavajú teplotnú stabilitu ±1 °C po celej ploche tesniaceho valca, aj pri rýchlostiach vyšších ako 120 vreciek/minútu. Táto presnosť znižuje úniky tesnenia o 34 % v porovnaní s konvenčnými tepelnými systémami (Packaging Digest 2023). Dvojité chladiace stanice rýchlo fixujú tepelne aktivované lepidlá v laminovaných fóliách a zlepšujú štrukturálnu pevnosť.

Automatické systémy na tesnenie na minimalizovanie chýb a maximalizovanie efektivity

Keď integrované víziové systémy pracujú spoločne s algoritmami strojového učenia, dokážu udržať mieru chýb pod pol percentom počas nepretržitej prevádzky. Technológia sleduje šírku tesnení medzi 10 a 25 milimetrami pre účely vodotesnosti a zároveň monitoruje tlakové sily na rozhraní v rozsahu približne 15 až 30 libier na štvorcový palec. To umožňuje operátorom upraviť nastavenia podľa potreby bez nutnosti zastaviť výrobu. Čo tieto systémy skutočne výrazne vyzdviaduje, je ich schopnosť spracovávať materiály, ktoré sa pri zmenách teploty alebo vlhkosti rôzne roztahujú. Táto prispôsobivá schopnosť si v poslednej dobe získava veľkú pozornosť, najmä po tom, čo bola v minulom roku v popredí správy priemyselných odborníkov Flexible Packaging Manufacturing Report dôkladne zdôraznená.

Rovnováha medzi rýchlosťou výroby a integrity tesnenia vo vysokovýkonných prostrediach

Najrýchlejšie balzacie stroje na trhu dokážu spracovať viac než 150 vreciek za minútu vďaka niečomu, čo sa nazýva dynamické profilovanie tlaku. V podstate tieto stroje upravujú tesniacu silu v závislosti od zrýchlenia alebo spomalenia výrobnej linky. Podľa reálnych testovaní z viacerých výrobných závodov, ak firmy správne doladujú tieto tlakové nastavenia, dosahujú približne 99,8 % kvalitných uzatvorení svojich produktov a zároveň dosahujú dvojnásobný výkon v porovnaní so staršími systémami s pevným tlakom. To, čo robí túto technológiu tak cennou, je jej modulárny dizajn. Výrobcovia môžu veľmi rýchlo prepínať medzi bežnými rovnými vreckami a vreckami s priestorným dnom (formáty s riasnením). A viete čo? Vodotesné vlastnosti sú počas týchto zmienok rovnako silné. Táto pružnosť je výborná pre podniky, ktoré potrebujú vyrábať obaly pre všetko, od sladkých výrobkov až po ťažké priemyselné zbožie, všetko na tej istej výrobnej linke.

Testovanie a overovanie odolnosti pri automatizovanej výrobe vreciek

Priemyselné štandardy na testovanie pevnosti, tlaku a odolnosti voči vlhkosti

Výrobcovia výbavy na výrobu vreciek musia zabezpečiť, aby ich produkty vyhovovali smerniciam ASTM International aj štandardom ISTA, pokiaľ ide o testovanie vodotesnosti a odolnosti voči zaťaženiu. Príkladom môže byť certifikácia ISTA 3E. Obalový systém musí odolávať zaťaženiu 75 kg pri prenose vodnej pary pod 0,01 %. To je obzvlášť dôležité pre tovar, ako sú lieky či potraviny, ktoré sa môžu rýchlo pokaziť. Skutočný proces testovania ukazuje, že moderné technológie automatického uzatvárania môžu spoľahlivo vytvárať spoje, ktoré odolajú minimálne 4,5 Newtonu na 15 milimetrov počas výrobných cyklov dosahujúcich 100 až 150 vreciek za minútu. Tieto výsledky poskytujú výrobcom istotu, že ich stroje udržia kvalitu aj pri vysokých výrobných objemoch.

Protokoly pre testovanie bodového poškodenia, nárazu a odolnosti voči vonkajším vplyvom

Trojfázové overenie replikuje reálne podmienky z praxe:

- Odolnosť proti prepichnutiu : 2,5 mm oceľové sondy pôsobia silou 15N na testovanie integrity fólie

- Testovanie nárazu : 12 kontrolovaných pádov z výšky 1,8m simuluje manipuláciu v sklade

- Klimatické komory : 48-hodinové cykly sa striedajú medzi -30°C a +50°C pri vlhkosti 95%

Tieto protokoly odhaľujú slabé miesta v viacvrstvových fóliách, najmä na tesniacich plochách, kde sa vyskytuje 78 % porúch počas prepravy (Packaging Digest 2023). Moderné stroje teraz zahŕňajú vstavané meradlá hrúbky a termálne kamery na detekciu mikroúnikov až do veľkosti 50 μm počas výroby.

Kazuálna štúdia: Výkon strojovo vyrábaných vodotesných vreciek v reálnych logistických podmienkach

Vývozník morských plodov z juhovýchodnej Ázie znížil poškodenie chladiaceho reťazca o 42 % po zavedení automatického overovania na ich strojoch na výrobu vreciek. Výsledky po optimalizácii ukázali:

| Metrické | Pred automatizáciou | Po automatizácii |

|---|---|---|

| Miera porúch tesnenia | 1.2% | 0.3% |

| Náraz vlhkosti | 0,8 g/deň | 0,1 g/deň |

| Priemerný počet cyklov zaťaženia | 18 | 32 |

Algoritmy prediktívnej údržby predĺžili životnosť komponentov o 200–300 prevádzkových hodín medzi výmenami, čo dokazuje, že integrované testovanie zvyšuje trvanlivosť výrobkov aj efektivitu výroby.

Často kladené otázky

Ako stroje na výrobu vreciek zlepšujú vodotesnosť obalov?

Stroje na výrobu vreciek zlepšujú vodotesnosť integráciou pokročilých technológií na vytváranie tesnení, ako sú adaptívne snímače tlaku, technológia horúceho lisovania a viaczónne vyhrievané lisovacie systémy. Tieto systémy zabezpečujú silné a spoľahlivé uzatvorenie materiálov a účinne bránia prieniku vlhkosti.

Aké materiály spracovávajú stroje na výrobu vreciek na výrobu vodotesných obalov?

Moderné stroje na výrobu vreciek pracujú s materiálmi ako je TPU potiahnutý nylon, polyetylénové kompozity a biologicky rozložiteľné kompozity s vysokým obsahom recyklovanej suroviny. Tieto materiály poskytujú vynikajúce vodotesné vlastnosti, ak sú správne spracované.

Ako automatizované systémy zlepšujú kvalitu výroby vreciek?

Automatizované systémy zvyšujú kvalitu výroby použitím víziových systémov na detekciu chýb, algoritmov strojového učenia na minimalizovanie chýb a dynamickej tlakovej profilácie na zachovanie integrity tesnenia pri vysokých rýchlostiach. Tieto technológie zabezpečujú vysokú kvalitu výstupu s minimalizovanými chybami ľudského faktora.

Akú úlohu zohrávajú priemyselné normy pri výrobe vreckovacích strojov?

Priemyselné normy, ako sú pokyny ASTM a ISTA, zabezpečujú, aby vreckovacie stroje vyrábali obalový materiál odolný proti tlaku, odolný voči vlhkosti a dostatočne pevný. Dodržiavanie týchto noriem zaručuje spoľahlivosť výrobku a súlad s bezpečnostnými predpismi.

Obsah

- Ako stroje na výrobu tašiek zvyšujú odolnosť a vodotesnosť

- Kľúčové typy výrobných strojov na vrecká pre aplikácie vodotesného balenia

- Výber materiálu a transformácia z fólie na hotovú vrecko

- Syntetické a kompozitné materiály pre vynikajúcu odolnosť proti vode

-

Základné mechanizmy na vytváranie a rezanie vreciek v strojoch na výrobu vreciek

- Presné rezanie a vytváranie pre rovnomernú kvalitu vreciek

- Technológia tepelného lisovania a kontrola teploty pre spoľahlivé vodotesné uzatvorenie

- Automatické systémy na tesnenie na minimalizovanie chýb a maximalizovanie efektivity

- Rovnováha medzi rýchlosťou výroby a integrity tesnenia vo vysokovýkonných prostrediach

- Testovanie a overovanie odolnosti pri automatizovanej výrobe vreciek

- Často kladené otázky