Як машини для виготовлення мішків підвищують міцність та водонепроникність

Технологічні досягнення в машинах для виготовлення мішків, що забезпечують міцність конструкції

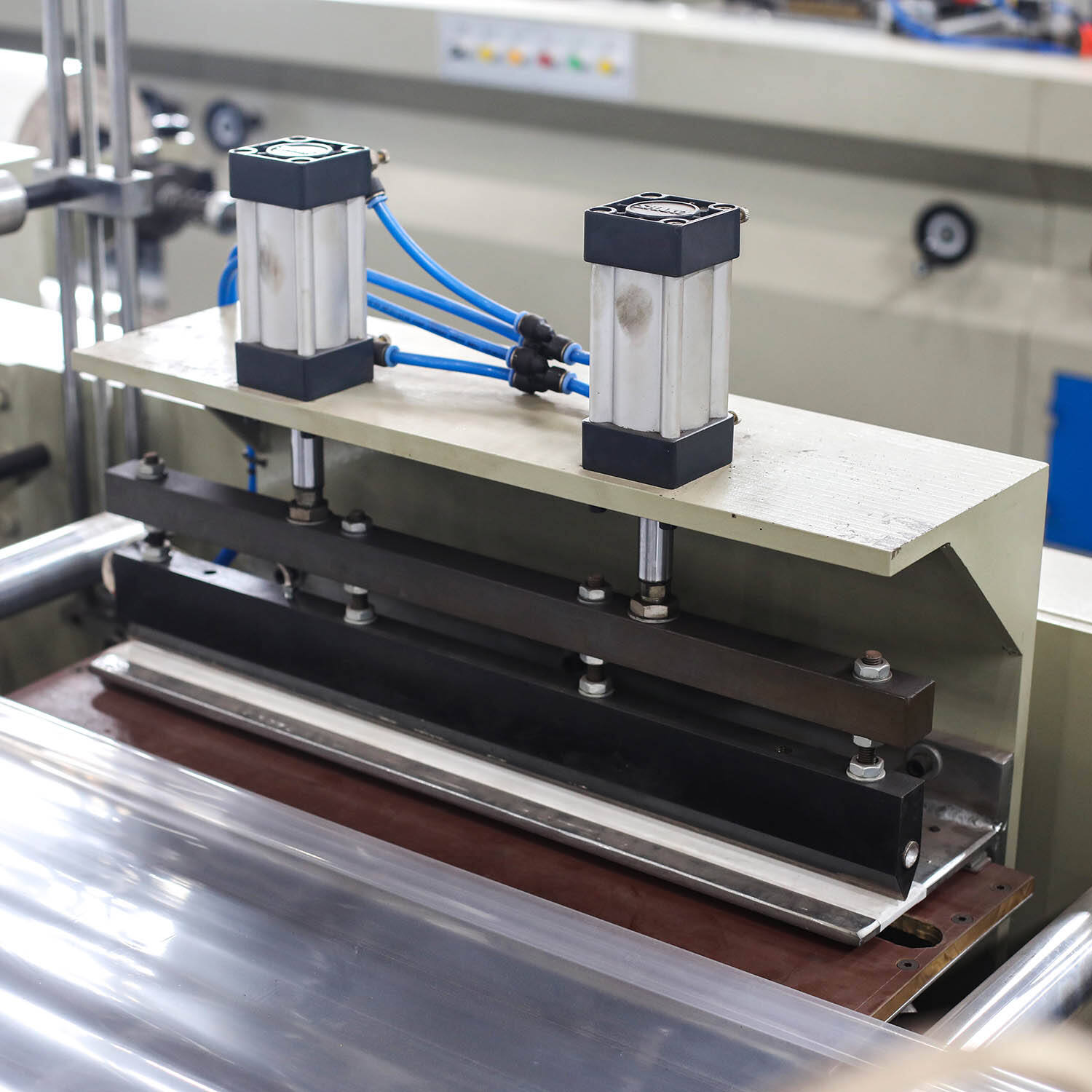

Сучасне обладнання для виробництва пакетів включає системи лазерного наведення та сервоприводи керування натягом матеріалу, що забезпечує утворення швів на 34 відсотки міцніших у порівнянні зі старими технологіями, згідно з даними FlexPack за минулий рік. Ці машини оснащені вбудованими адаптивними датчиками тиску, які постійно регулюють силу запайки залежно від товщини матеріалу, навіть при змінах на рівні плюс-мінус 0,05 міліметра. Це допомагає уникнути неприємних слабких місць, які іноді виникають у багатошарових плівкових упаковках. У застосуваннях для водонепроникної упаковки харчових продуктів, майже всі сучасні високопродуктивні виробничі лінії оснащені деталями з нержавіючої сталі у місцях контакту з матеріалом під час виробництва. Нержавіюча сталь запобігає прилипанню клеїв і забезпечує достатню чистоту для відповідності вимогам безпеки харчових продуктів.

Сумісність матеріалів та її роль у виробництві міцної водонепроникної упаковки

Сучасні машини вміють обробляти доволі складні матеріали, зокрема нейлон із покриттям з ТПУ та тришарові композити на основі поліетилену. Для досягнення якісного зчеплення ці матеріали потребують точного контролю температури в межах від 150 до майже 200 градусів Цельсія. Згідно з дослідженням, опублікованим минулого року в галузі матеріалознавства, при використанні зварювальниками сумісних полімерних сумішей можна досягти майже 100-відсоткової водонепроникності. Це суттєво перевершує традиційні методи з прошиття та стрічкового склеювання — приблизно на 73% краща ефективність. Ще одна корисна особливість: RFID-мітки на рулонах плівки дозволяють обладнанню автоматично розпізнавати тип матеріалу, з яким воно працює. Це означає, що машина сама регулює налаштування, щоб навіть під тиском до 50 фунтів на квадратний дюйм нічого не відшаровувалося.

Інтеграція автоматизації для отримання стабільного, високоякісного виводу

Сучасні автоматизовані візуальні системи можуть перевіряти до 1200 пакетів щохвилини, виявляючи дрібні дефекти розміром до 0,2 мм. Згідно з останніми звітами індустрії від Packaging Automation Index 2024, ці системи скоротили проблеми з водонепроникністю майже на дві третини. Поєднавши їх із роботизованими маніпуляторами, які обробляють матеріали, та розумілим штучним інтелектом, який передбачає моменти виходу з ладу окремих компонентів, підприємства отримують вражаючі результати. Обладнання працює без зупинки з приблизно 98,6% часом безвідмовної роботи, що має критичне значення, якщо компанії хочуть, щоб їхні продукти відповідали суворим вимогам ASTM D3078 щодо повністю запечатаних упаковок. У чому полягає цінність цієї системи? Вона зменшує кількість помилок людини до менш ніж 0,02%. Це означає, що упаковки витримують різноманітні жорсткі умови тестування й не пропускають вологу, з чим традиційні методи не могли справитися стабільно.

Основні типи машин для виготовлення пакетів у застосуваннях водонепроникної упаковки

Машини для виготовлення пакувальних мішків з нижнім ущільненням для високоміцного та вологостійкого пакування

Машини для ущільнення дна підсилюють основу мішків за допомогою багатоступеневого термозварювання, що робить їх дуже придатними для витривалих завдань, таких як зберігання добрив або будівельних матеріалів у мішках. Ці машини можуть з'єднати разом три різних полімерні шари, найчастіше HDPE, змішаний з LDPE, створюючи ущільнення, які витримують навантаження до приблизно 18 Н/мм² відповідно до стандартів ASTM. Ця міцність допомагає запобігти розриву швів, коли мішків намокає або навантажується важкими вантажами. Вертикальний метод ущільнення цих машин рівномірніше розподіляє навантаження по матеріалу, тому вони добре працюють для мішків, які витримують від 25 до 50 кілограмів без протікання води крізь шви.

Машини для бічних складок та центрального ущільнення: гнучкість конструкції для різноманітних потреб

Машини з бічними манжетами створюють ці розширені ділянки за допомогою ретельно зігнутих складок, тоді як версії із центральним швом насправді виробляють пакети з двома окремими відсіками, розділеними середнім швом. Ці машини, як правило, працюють на клиноподібних запічниках, які підтримують температуру між 160 і 200 градусами Цельсія, створюючи настільки щільні ущільнення, що вони можуть витримувати всілякі неправильні форми від автомобільних компонентів до заморожених страв без витоків. За даними останнього звіту упаковної галузі за 2023 рік, майже сім із десяти логістичних компаній тепер обирають саме ці конструкції пакетів для доставки електронних товарів, тому що вони забезпечують якраз такий рівень контролю вологості, який можна регулювати залежно від того, що потрібно захистити всередині.

Модульні системи та інтеграція з лініями екструзійного видування плівки

Модульні машини для виготовлення мішків працюють безпосередньо разом із екструдерами для видування плівки, щоб виготовити ці 3–7 шарові ламіновані плівки за один прохід системою. За даними дослідження FlexPack Con 2024, така конфігурація зменшує потребу у роботі з матеріалами приблизно на 40%, що економить час і кошти. Найважливіше тут — це наскільки стабільно контролюється товщина в межах ±0,01 мм. Така точність має велике значення, адже запобігає утворенню неприємних мікропротікань. Ми бачимо такі системи скрізь у фармацевтичній промисловості, коли виготовляють пакетики для сухих порошків. Для чогось настільки чутливого, як це, відсутність будь-яких прогалин у швах — це не просто бажано, а абсолютно необхідно для безпеки продукту та виконання регуляторних вимог.

Вибір матеріалу та перетворення плівки в готовий мішок

Синтетичні та композитні матеріали для підвищеної водонепроникності

Матеріали, такі як поліетиленові плівки та поліпропіленові композити, є ключовими для досягнення водонепроникності. У контрольованих тестах ці синтетичні матеріали демонструють 98,6% водовідштовхувальну здатність (Packaging Materials Journal 2023), при цьому багатошарові структури поєднують вологозахисні шари та зовнішні шари, стійкі до абразивного зношування. Сучасні машини можуть обробляти біоосновні композити, що містять 30–40% переробленого вмісту, без втрати міцності швів.

Шаровані плівкові структури та їхній вплив на міцність торбин

Чергування полімерних шарів збільшує міцність на розрив на 200% порівняно з одношаровими плівками. Типова п'ятишарова конфігурація включає:

| Позиція шару | Матеріал | Функція |

|---|---|---|

| Зовнішній | Плівка BOPP | Спротивлення проколу |

| Середній 1 | EVOH | Бар'єр для кисню/влоги |

| Середній 2 | Клеєвий полімер | З'єднання шарів |

| Середній 3 | ЛДПЕ | Можливість термозапайки |

| Внутрі | LLDPE | Гнучкість і захист від пошкоджень |

Ця структура дозволяє пакетам витримувати тиск у 15–20 psi, зберігаючи рівень проникнення водяної пари нижче 0,01 г/24 год/м².

Від первинної плівки до запаяного продукту: безперервний виробничий процес

Автоматизовані системи перетворюють полімерні гранули на готові пакети у три інтегровані етапи:

- Екструзія пленки екструзія: Розплавлений матеріал видувається в точних товщинах (зазвичай 0,08–0,15 мм)

- Друк/Вирізування друк/Вирізування: Принтери високої роздільної здатності наносять бренд перед тим, як серво-приводні штампи вирізують плівкові полотна

- Теплова запечатка запайка: Комп'ютерні лещата створюють запайки шириною 2,5–3,5 мм при температурі 140–160 °C для забезпечення водонепроникності

Системи преміум-класу досягають 98,7% якості першого проходу при швидкості 120–150 пакетів на хвилину, що демонструє синергію між матеріалознавством та точністю машин у водонепроникній упаковці.

Основні механізми герметизації та різання у машинах для виготовлення пакетів

Точне різання та герметизація для однакової якості пакетів

Лазерні системи різання та сервоприводні герметичні балки забезпечують точність на рівні мікронів, забезпечуючи стабільне вирівнювання швів на поліетилені, поліпропілені та багатошарових ламінатах — необхідно для відповідності ISO 9001. Оптичні датчики виявляють варіації товщини до 0,2 мм і автоматично регулюють тиск леза, щоб запобігти неповному різанню або обтріскуванню.

Технологія гарячого пресування та контроль температури для надійних водонепроникних швів

Преси з кількома зонами нагріву з ПІД-контролерами забезпечують стабільність температури ±1°C по всій довжині затискачів, навіть на швидкостях понад 120 мішків/хв. Ця точність зменшує витік ущільнень на 34% порівняно з традиційними тепловими системами (Packaging Digest 2023). Дві станції охолодження швидко фіксують термоклей у ламінованих плівках, підвищуючи структурну цілісність.

Автоматизовані системи ущільнення для мінімізації дефектів та максимізації ефективності

Коли інтегровані візуальні системи працюють разом з алгоритмами машинного навчання, їм вдається підтримувати рівень браку менше ніж піввідсотка під час безперервної роботи. Технологія стежить за шириною ущільнень від 10 до 25 міліметрів для забезпечення водонепроникності, а також відстежує тиск на межі розділу від приблизно 15 до 30 фунтів на квадратний дюйм. Це дозволяє операторам регулювати параметри за потреби, не зупиняючи виробництво. Справжнім конкурентним перевагою цих систем є їхня здатність працювати з матеріалами, які по-різному розтягуються під час зміни температури або вологості. Ця здатність адаптуватися останнім часом залучає велику увагу, особливо після того, як її було відзначено в минулий рік у Доповіді з виробництва гнучкої упаковки від авторитетних експертів галузі

Балансування швидкості виробництва та цілісності ущільнення в умовах високого вивантаження

Найшвидші машини для упаковки можуть обробляти понад 150 пакетів за хвилину завдяки чомусь, що називається динамічне профілювання тиску. По суті, ці машини регулюють зусилля запайки в залежності від прискорення або уповільнення виробничої лінії. За даними реальних випробувань на кількох виробничих майданчиках, коли компанії правильно налаштовують ці параметри тиску, вони досягають приблизно 99,8% якісних запайок на своїх продуктах, при цьому вдвічі збільшуючи вихід порівняно зі старими системами з фіксованим тиском. Цінність цієї технології забезпечує модульна конструкція. Виробники можуть швидко перемикатися між звичайними прямими пакетами та пакетами з додатковим місцем унизу (розширені формати). І що дивно? Водонепроникність залишається такою ж сильною під час цих змін. Ця гнучкість чудово підходить для підприємств, які мають виробляти упаковку для всього — від закусок до важких промислових товарів — на одній і тій самій виробничій лінії.

Випробування та підтвердження стійкості в автоматизованому виробництві пакетів

Галузеві стандарти для перевірки міцності, тиску та стійкості до вологи

Виробники обладнання для виробництва пакетів мають забезпечити відповідність своїх продуктів рекомендаціям ASTM International і стандартам ISTA щодо перевірки водонепроникності та стійкості до ваги. Візьмемо, наприклад, сертифікацію ISTA 3Е. Упаковка має витримувати навантаження у 75 кілограмів при стекуванні, зберігаючи показник проникнення водяної пари нижче 0,01%. Це особливо важливо для товарів, як-от ліки та швидкопсувні харчові продукти. Фактичний процес тестування демонструє, що сучасні автоматизовані технології запайки можуть надійно створювати зв’язки, які витримують щонайменше 4,5 Ньютона на 15 міліметрів протягом виробничих циклів, що випускають від 100 до 150 пакетів щохвилини. Ці результати дають виробникам впевненість у здатності їхніх машин зберігати якість навіть під час високих обсягів виробництва.

Протоколи тестування на прокол, падіння та стійкість до експлуатаційних впливів

Трифазне тестування відтворює реальні умови експлуатації:

- Спротивлення проколу : Стальні зонди діаметром 2,5 мм прикладають зусилля 15 Н для перевірки цілісності плівки

- Тестування падіння : 12 контрольованих падінь з висоти 1,8 м моделюють умови обробки вантажів на складах

- Камери навколишнього середовища : 48-годинні цикли змінюють температуру від -30°C до +50°C при вологості 95%

Ці протоколи виявляють слабкі місця в багатошарових плівках, особливо на місцях з'єднань, де відбувається 78% пошкоджень під час транспортування (Packaging Digest 2023). Сучасні машини тепер оснащені вбудованими товщиномірами та тепловізорами для виявлення мікротріщин діаметром до 50 мкм під час виробництва.

Дослідження випадку: ефективність автоматично виготовлених водонепроникних мішків у реальних логістичних умовах

Експортер морепродуктів з Південно-Східної Азії зменшив пошкодження упаковки в холодильному ланцюзі на 42% після впровадження автоматичного тестування на машинах для виготовлення мішків. Результати після оптимізації показали:

| Метричні | До автоматизації | Після автоматизації |

|---|---|---|

| Частота виходу з ладу ущільнення | 1.2% | 0.3% |

| Проникнення вологи | 0,8 г/добу | 0,1 г/добу |

| Середнє число циклів навантаження | 18 | 32 |

Алгоритми передбачуваного технічного обслуговування продовжили термін служби компонентів на 200–300 робочих годин між замінами, що довело, що інтегроване тестування підвищує як міцність продукту, так і ефективність виробництва.

Часто задані питання

Як машини для виготовлення пакетів підвищують водонепроникність упаковки?

Машини для виготовлення пакетів підвищують водонепроникність за рахунок інтеграції передових технологій запайки, таких як адаптивні датчики тиску, технологія гарячого пресування та багатозонні преси для нагрівання. Ці системи забезпечують міцні та надійні шви для матеріалів, ефективно запобігаючи проникненню вологи.

З якими матеріалами працюють машини для виготовлення пакетів, щоб виробляти водонепроникну упаковку?

Сучасні машини для виготовлення пакетів обробляють матеріали, як-от нейлон із покриттям з ТПУ, поліетиленові композити та біологічні композити з значним вмістом вторсировини. Ці матеріали, належним чином оброблені, забезпечують високу водонепроникність.

Як автоматизовані системи покращують якість виробництва пакетів?

Автоматизовані системи підвищують якість виробництва за допомогою візуальних систем для виявлення дефектів, алгоритмів машинного навчання для мінімізації помилок та динамічного профілювання тиску для підтримки цілісності ущільнення на високих швидкостях. Ці технології забезпечують високоякісний випуск продукції з мінімальними помилками людини.

Яку роль відіграють галузеві стандарти у виробництві машин для виготовлення пакетів?

Галузеві стандарти, такі як рекомендації ASTM та ISTA, забезпечують виробництво упаковувального обладнання, яке має достатню міцність для витримування тиску, стійкість до вологи та відповідні характеристики міцності. Дотримання цих стандартів гарантує надійність продукції та відповідність вимогам безпеки.

Зміст

- Як машини для виготовлення мішків підвищують міцність та водонепроникність

- Основні типи машин для виготовлення пакетів у застосуваннях водонепроникної упаковки

- Вибір матеріалу та перетворення плівки в готовий мішок

- Синтетичні та композитні матеріали для підвищеної водонепроникності

-

Основні механізми герметизації та різання у машинах для виготовлення пакетів

- Точне різання та герметизація для однакової якості пакетів

- Технологія гарячого пресування та контроль температури для надійних водонепроникних швів

- Автоматизовані системи ущільнення для мінімізації дефектів та максимізації ефективності

- Балансування швидкості виробництва та цілісності ущільнення в умовах високого вивантаження

- Випробування та підтвердження стійкості в автоматизованому виробництві пакетів

-

Часто задані питання

- Як машини для виготовлення пакетів підвищують водонепроникність упаковки?

- З якими матеріалами працюють машини для виготовлення пакетів, щоб виробляти водонепроникну упаковку?

- Як автоматизовані системи покращують якість виробництва пакетів?

- Яку роль відіграють галузеві стандарти у виробництві машин для виготовлення пакетів?