كيف تحسن ماكينات تصنيع الأكياس من المتانة والأداء المقاوم للماء

التطورات التكنولوجية في ماكينات تصنيع الأكياس التي تضمن سلامة البنية

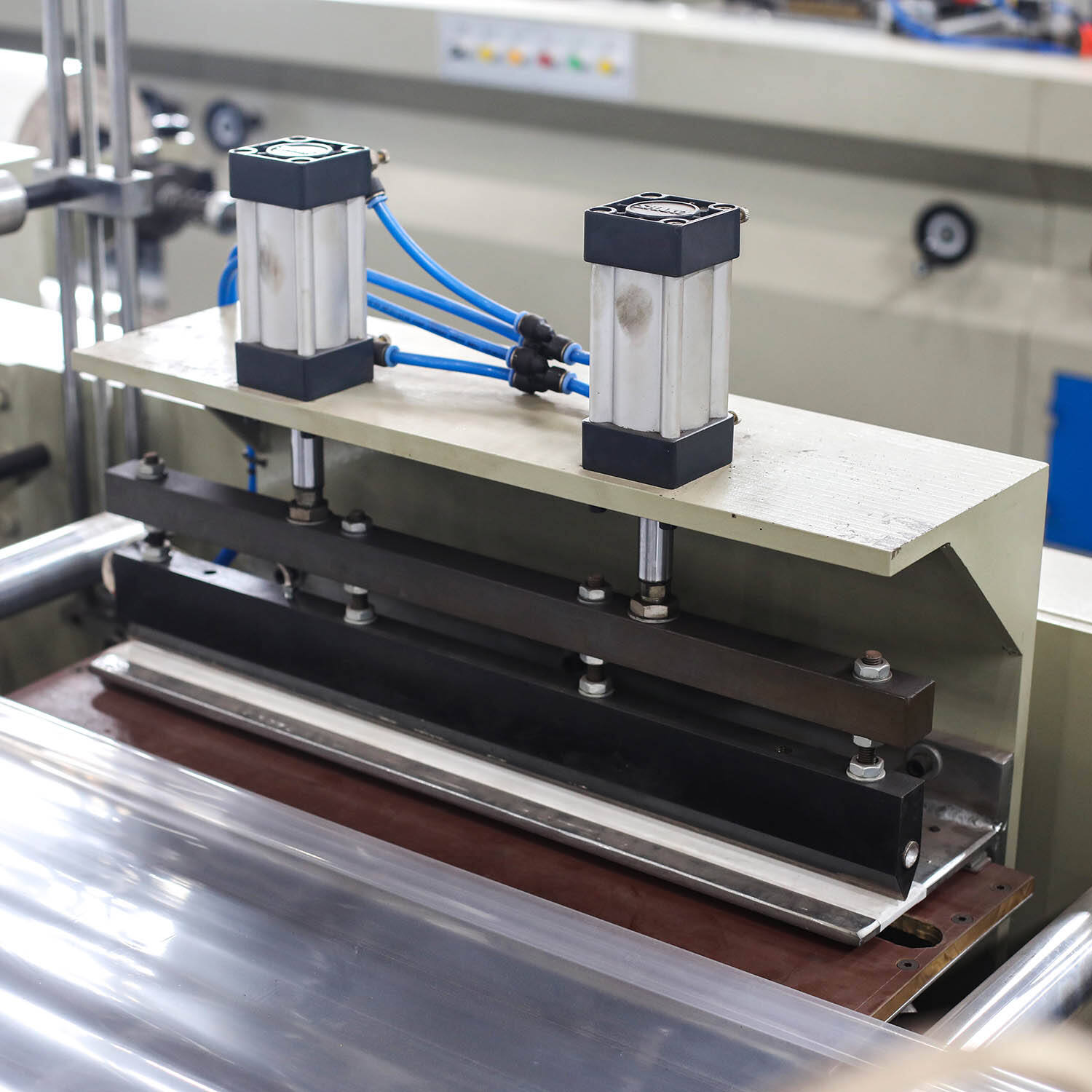

تتضمن معدات صناعة الأكياس الحالية أنظمة محاذاة موجهة بالليزر إلى جانب أنظمة تحكم في التوتر مدعومة بمحركات مؤازرة، مما يؤدي إلى إنتاج ختم يكون أقوى بنسبة تصل إلى 34 بالمئة مقارنة بالتقنيات القديمة وفقًا لبيانات FlexPack من العام الماضي. تحتوي هذه الآلات على أجهزة استشعار ضغط متكيفة مدمجة تُجري تعديلات مستمرة على قوة الختم اعتمادًا على سماكة المادة، حتى مع التغيرات التي تصل إلى زائد أو ناقص 0.05 ملليمتر. يساعد هذا في تجنب تلك المناطق الضعيفة المزعجة التي نراها أحيانًا في تغليف الأفلام متعددة الطبقات. وفيما يتعلق بتطبيقات التغليف المقاوم للماء من الدرجة الغذائية، فإن معظم خطوط الإنتاج ذات الحجم الكبير تحتوي حاليًا على أجزاء مصنوعة من الفولاذ المقاوم للصدأ في المناطق التي تلامس فيها المواد أثناء المعالجة. ويقاوم الفولاذ المقاوم للصدأ التصاق المواد اللاصقة ويحافظ على نظافة تتناسب مع متطلبات سلامة الأغذية أيضًا.

توافقية المواد ودورها في إنتاج تغليف قوي ومقاوم للماء

تتعامل الآلات هذه الأيام مع مواد متقدمة إلى حد كبير، ومن ضمنها النايلون المطلي بـ TPU وتلك المواد المركبة ثلاثية الطبقات من البولي إيثيلين. تحتاج هذه المواد إلى تحكم دقيق في درجة الحرارة في نطاق ما بين 150 إلى почти 200 درجة مئوية للحصول على ربط مناسب. وبحسب بحث نُشر السنة الماضية في علوم المواد، فإن اللحام باستخدام خلطات بوليمرية متطابقة يمكن أن يصل إلى نتائج مقاومة للماء تقارب 100%، وهو ما يتفوق بشكل كبير على الطرق القديمة المُعتمدة على الخياطة والشريط اللاصق، حيث تكون أفضل بنسبة 73% تقريبًا. وإليكم ميزة أخرى رائعة: تتيح علامات RFID الموجودة على لفات الفيلم للمعدات التعرف تلقائيًا على نوع المادة التي تتعامل معها. وهذا يعني أن الجهاز يقوم بتعديل الإعدادات تلقائيًا، مما يمنع انفصال أي طبقات حتى تحت ضغوط تصل إلى 50 رطلاً لكل بوصة مربعة.

دمج الأتمتة لتحقيق إنتاج متسق وعالي الجودة

يمكن للأنظمة الحديثة للتعرف على الرؤية التلقائية فحص ما يقارب 1200 حقيبة كل دقيقة واحدة بحثًا عن عيوب صغيرة تصل إلى 0.2 مم فقط. وبحسب التقارير الصناعية الأخيرة الواردة من مؤشر أتمتة التعبئة 2024، فقد ساهمت هذه الأنظمة في تقليل مشاكل مقاومة الماء بنسبة تقارب الثلثين. وعند دمجها مع أذرع روبوتية تتعامل مع المواد وذكاء اصطناعي ذي قدرة تنبؤية حول أوقات حدوث أعطال في القطع، فإن المصانع تحقق نتائج مذهلة أيضًا. تعمل المعدات دون توقف بنسبة تشغيل تبلغ حوالي 98.6%، وهو أمر بالغ الأهمية إذا أرادت الشركات أن تتوافق منتجاتها مع متطلبات ASTM D3078 الصارمة الخاصة بالعبوات المغلقة تمامًا. ما يجعل هذا التكوين ذا قيمة كبيرة؟ إنه يقلل الأخطاء البشرية إلى أقل من 0.02%. مما يعني أن العبوات تتحمل بالفعل مختلف ظروف الاختبار القاسية دون السماح بدخول الرطوبة إليها، وهي نتيجة لا تستطيع الطرق التقليدية تحقيقها بشكل متسق.

الأنواع الرئيسية لآلات تصنيع الأكياس المستخدمة في تطبيقات التعبئة المقاومة للماء

آلات تصنيع الأكياس ذات الختم السفلي لتعبئة مقاومة للتوتر والرطوبة

تعزز آلات الختم السفلي قاعدة الأكياس من خلال مراحل متعددة من الختم الحراري، مما يجعلها مناسبة للغاية للمهام الصعبة مثل حمل الأسمدة أو مواد البناء في أكياس. يمكن لهذه الآلات دمج ثلاث طبقات بوليمرية مختلفة، وغالبًا ما تكون HDPE مختلطة مع LDPE، لخلق ختم يتحمل حوالي 18 نيوتن/ملم² وفقًا لمعايير ASTM. تساعد هذه القوة في منع تمزق الخياطات عندما تتعرض الأكياس للرطوبة أو الأوزان الثقيلة. الطريقة التي تُختم بها هذه الآلات بشكل عمودي توزع الإجهاد بشكل أفضل على المادة، لذا فهي تعمل بشكل جيد للأكياس التي تحمل بين 25 إلى 50 كجم دون تسرب المياه من خلال الخياطات.

آلات الختم الجانبي والختم المركزي: مرونة التصميم لتلبية احتياجات متنوعة

تقوم آلات الجيب الجانبي بإنشاء هذه الأقسام القابلة للتوسيع من خلال طيات مطوية بعناية، في حين تنتج الإصدارات ذات الخياطة المركزية أكياسًا تحتوي على حجرتين منفصلتين تفصل بينهما خياطة وسطى. تعمل هذه الآلات عادةً على ختم بالسد باستخدام درجات حرارة تتراوح بين 160 إلى 200 درجة مئوية، مما يخلق ختمًا محكمًا بما يكفي لاحتواء مختلف المواد ذات الأشكال غير المنتظمة بدءًا من مكونات السيارات وانتهاءً بالوجبات المجمدة دون تسرب. وجد تقرير حديث صادر عن قطاع التعبئة والتغليف لعام 2023 أن سبعة من كل عشر شركات لوجستية تختار الآن تصميمات هذه الأكياس عند شحن المنتجات الإلكترونية لأنها توفر تحكمًا مناسبًا في الرطوبة يمكن تعديله حسب نوع المحتويات التي تحتاج إلى حماية من الداخل.

الأنظمة المعيارية والتكامل مع خطوط البثق للفيلم المдуف

تعمل آلات تصنيع الأكياس الوحدية بشكل متزامن مع ماكينات البثق ذات الغشاء المдуفر لتنتج تلك الأفلام المركبة ذات الطبقات من 3 إلى 7 طبقات في مرور واحد فقط عبر النظام. وبحسب بحث FlexPack Con 2024، فإن هذا التكوين يقلل احتياجات مناولة المواد بنسبة 40% تقريبًا، مما يوفر الوقت والمال. الأهم هنا هو مدى دقة التحكم في السمك الذي يظل ضمن نطاق ± 0.01 مم. هذا النوع من الدقة مهم جدًا لأنه يمنع حدوث تلك التسربات الصغيرة المزعجة. نرى هذا النوع من الأنظمة في كل مكان في صناعة الأدوية عند تصنيع الأكياس المساحيق الجافة. وفي شيء حساس بهذا القدر، فإن عدم وجود أي فواصل في الختم ليس مجرد شيء مرغوب فيه – بل هو ضرورة قصوى لضمان سلامة المنتج والامتثال التنظيمي.

اختيار المواد والتحول من الفيلم إلى الكيس النهائي

المواد الاصطناعية والمركبة لمقاومة ممتازة للماء

تُعد المواد المُصنَّعة مثل طبقات البولي إيثيلين والمركبات البولي بروبيلينية جوهرية لتحقيق الأداء المقاوم للماء. وبحسب نتائج اختبارات مُحكمة، أظهرت هذه المواد الاصطناعية مقاومة للماء بنسبة 98.6% (مجلة مواد التعبئة 2023)، مع هياكل متعددة الطبقات تجمع بين حواجز الرطوبة وطبقات خارجية مقاومة للتآكل. ويمكن للآلات الحديثة معالجة مركبات قائمة على المواد الحيوية تحتوي على نسبة 30–40% من المواد المعاد تدويرها دون التأثير على قوة الإغلاق.

الهياكل الفيلمية المتعددة الطبقات وأثرها على قوة الحقيبة

تزيد الطبقات البوليمرية المتداخلة من قوة الشد بنسبة 200% مقارنة بالأفلام ذات الطبقة الواحدة. وتشمل التكوينات النموذجية ذات الخمس طبقات ما يلي:

| موقع الطبقة | المادة | وظيفة |

|---|---|---|

| خارجية | فيلم BOPP | مقاومة الثقب |

| الوسط 1 | إي فوه (EVOH) | حاجز الأكسجين/الرطوبة |

| الوسط 2 | البوليمر اللاصق | الربط بين الطبقات |

| الطبقة الوسطى الثالثة | PE منخفض الكثافة | قدرة الإغلاق الحراري |

| داخلي | LLDPE | المرونة وحماية السقوط |

تسمح هذه البنية للحقائب بأن تتحمل ضغطًا داخليًا يتراوح بين 15–20 رطلاً لكل بوصقة مربعة، مع الحفاظ على معدلات انتقال بخار الماء أقل من 0.01 غرام/24 ساعة/متر مربع.

من الفيلم الخام إلى المنتج المغلق: العملية التصنيعية المستمرة

تقوم الأنظمة الآلية بتحويل حبيبات البوليمر إلى حقائب جاهزة عبر ثلاث مراحل متكاملة:

- تشكيل الأفلام : يتم نفخ المادة المنصهرة إلى سماكات دقيقة (عادةً ما تكون بين 0.08–0.15 ملم)

- الطباعة/التقطيع : تقوم طابعات الأشعة فوق البنفسجية عالية الدقة بطباعة العلامات التجارية قبل أن تقطع القوالب المُدارة بواسطة السيرفو أشرطة الفيلم

- التغطية الحرارية : تُنتج فكوك مُدارة بواسطة الحاسوب ختمًا بعرض يتراوح بين 2.5–3.5 ملم عند درجات حرارة تتراوح بين 140–160 مئوية لضمان عدم تسرب المياه

تُحقق الأنظمة المتطورة نسبة إنتاج أولي تبلغ 98.7% وبسرعة تتراوح بين 120–150 حقيبة في الدقيقة، مما يُظهر التكامل بين علم المواد والدقة الآلية في التعبئة المقاومة للماء.

آليات الختم والتقطيع الأساسية في ماكينات صناعة الحقائب

التقطيع والختم الدقيق لضمان جودة موحدة للحقائب

توفر أنظمة القطع الموجهة بالليزر والقضبان الختمية المُدفوعة بواسطة المحركات المؤازرة دقة على مستوى الميكرون، مما يضمن اتساق محاذاة الخياطة عبر البولي إيثيلين والبولي بروبيلين والطبقات المتعددة - وهو أمر ضروري للامتثال لمعايير ISO 9001. وتحسس أجهزة الاستشعار الضوئية التغيرات في السمك حتى 0.2 مم وتضبط تلقائيًا ضغط الشفرة لمنع حدوث قطع غير كاملة أو تجعيد الحواف.

تكنولوجيا الضغط الحراري والتحكم في درجة الحرارة لضمان ختم مقاوم للماء بشكل موثوق

تحافظ وحدات الضغط الحراري متعددة المناطق والمزودة بتحكم PID على استقرار درجة الحرارة ±1°م عبر فكوك الختم، حتى عند السرعات التي تزيد عن 120 كيس/دقيقة. تقلل هذه الدقة من تسرب الختم بنسبة 34% مقارنةً بالأنظمة الحرارية التقليدية (Packaging Digest 2023). وتساعد محطتا التبريد المزدوجتان في تثبيت المواد اللاصقة المُنشَّطة حراريًا في أفلام الطبقات، مما يعزز من القوة البنائية.

أنظمة الختم الآلية لتقليل العيوب وتحقيق أقصى درجات الكفاءة

عندما تعمل أنظمة الرؤية المتكاملة جنبًا إلى جنب مع خوارزميات التعلم الآلي، فإنها تنجح في الحفاظ على معدلات العيوب تحت نصف بالمائة أثناء العمليات المستمرة. تقوم التقنية بمراقبة عروض الختم بين 10 و25 مليمتر لتلك الاحتياجات المقاومة للماء، كما تتتبع أيضًا ضغوط الواجهة من حوالي 15 إلى 30 رطلاً في البوصة المربعة. هذا يسمح للمشغلين بإجراء التعديلات اللازمة حسب الحاجة دون إيقاف الإنتاج. ما يميز هذه الأنظمة حقًا هو كيفية تعاملها مع المواد التي تمتد بشكل مختلف عندما تتغير درجات الحرارة أو الرطوبة. وقد لاقت هذه القدرة على التكيف اهتمامًا كبيرًا مؤخرًا، خاصة بعد أن تم تسليط الضوء عليها بشكل بارز في تقرير التغليف المرنا للتصنيع الصادر في العام الماضي من خبراء الصناعة.

موازنة سرعة الإنتاج وسلامة الختم في البيئات عالية الإنتاجية

تستطيع أسرع آلات التعبئة الموجودة في السوق اليوم التعامل مع أكثر من 150 كيسًا في الدقيقة الواحدة بفضل تقنية تُسمى 'النمذجة الديناميكية للضغط'. وبشكل أساسي، تقوم هذه الآلات بتعديل قوة الإغلاق بينما تزداد سرعة خط الإنتاج أو تقل. وبحسب اختبارات ميدانية حقيقية من عدة مواقع تصنيع، عندما تقوم الشركات بضبط إعدادات الضغط بدقة، فإنها تحافظ على نسبة 99.8% من الإغلاقات الجيدة على منتجاتها بينما تحقق ضعف الإنتاج مقارنةً بالأنظمة القديمة ذات الضغط الثابت. ما يجعل هذه التقنية ذات قيمة عالية هو جانب التصميم الوحدوي (الماجولاري). يمكن لمصنعي الآلات التبديل بسرعة بين الأكياس العادية ذات الحافة المستقيمة وتلك التي تحتوي على مساحة إضافية في القاع (الصيغ ذات الجيوب الجانبية). وما هو أكثر من ذلك؟ تبقى خصائص مقاومة الماء بنفس القوة خلال هذه التحولات. هذه المرونة تتناسب بشكل كبير مع الشركات التي تحتاج إلى إنتاج تغليف يناسب كل شيء، من الوجبات الخفيفة إلى البضائع الصناعية الثقيلة، على نفس خط الإنتاج.

اختبارات وتأكيد المتانة في إنتاج الأكياس الآلي

المواصفات القياسية للصناعة لاختبار القوة والضغط ومقاومة الرطوبة

يحتاج مصنعو معدات تصنيع الأكياس إلى التأكد من أن منتجاتهم تتوافق مع إرشادات ASTM International ومعايير ISTA من حيث اختبار خصائص مقاومة الماء وفعالية تحمل الوزن. خذ على سبيل المثال شهادة ISTA 3E. يجب أن تتحمل التغليف ضغط تراكم وزن يبلغ 75 كجم مع الحفاظ على معدل انتقال بخار الماء أقل من 0.01%. وهذا يكتسب أهمية خاصة بالنسبة للمنتجات مثل الأدوية والمواد الغذائية التي تتلف بسهولة. تُظهر عملية الاختبار الفعلية أن التكنولوجيا الحديثة في الختم الآلي قادرة على إنشاء وصلات قوية بما يكفي لتحمل ما لا يقل عن 4.5 نيوتن لكل 15 ملم طوال دورات الإنتاج التي تصل إلى 100-150 كيسًا كل دقيقة. تمنح هذه النتائج المصنعين الثقة في قدرة آلاتهم على الحفاظ على الجودة حتى أثناء العمليات ذات الحجم الكبير.

بروتوكولات اختبارات الثقب والانزلاق والإجهاد البيئي

التحقق من ثلاث مراحل يُعيد محاكاة الظروف الواقعية:

- مقاومة الثقب : تُطبَّق مسبارات فولاذية بقطر 2.5 مم قوة مقدارها 15 نيوتن لاختبار سلامة الفيلم

- اختبار السقوط : 12 عملية إسقاط مُحكَمة من ارتفاع 1.8 متر لمحاكاة التعامل مع المستودعات

- غرف البيئة : دورات تمتد لـ 48 ساعة تتخلّل بين -30°م و +50°م مع رطوبة 95%

تكشف هذه البروتوكولات عن نقاط الضعف في الأفلام متعددة الطبقات، خاصةً في واجهات الختم حيث تحدث 78% من حالات الفشل أثناء النقل (Packaging Digest 2023). تحتوي الآلات المتقدمة الآن على أجهزة قياس سُمك مدمجة وأجهزة تصوير حراري لاكتشاف التسربات الدقيقة التي تصل إلى 50 ميكرومتر أثناء الإنتاج.

دراسة حالة: أداء الأكياس المقاومة للماء المصنوعة آليًا في سلسلة التوريد الواقعية

تمكّن مُصدّر المأكولات البحرية في جنوب شرق آسيا من تقليل أضرار التغليف في سلسلة التبريد بنسبة 42% بعد تنفيذ آلية التحقق التلقائي على آلات تصنيع الأكياس. وقد أظهرت النتائج بعد التحسين:

| المتر | قبل الأتمتة | بعد الأتمتة |

|---|---|---|

| معدل فشل الختم | 1.2% | 0.3% |

| التسرب الرطب | 0.8 غرام/يوم | 0.1 غرام/يوم |

| دورات التحميل المتوسطة | 18 | 32 |

مددت خوارزميات الصيانة التنبؤية عمر المكونات بنسبة 200–300 ساعة تشغيلية إضافية بين عمليات الاستبدال، مما يثبت أن الاختبار المتكامل يعزز من متانة المنتج وكفاءة الإنتاج معًا.

أسئلة شائعة

كيف تُحسّن آلات صناعة الأكياس من أداء مقاومة الماء في التغليف؟

تحسّن آلات صناعة الأكياس من أداء مقاومة الماء من خلال دمج تقنيات ختم متقدمة مثل أجهزة استشعار الضغط التكيفية، وتقنيات الضغط الحراري، وال presses الحرارية متعددة المناطق. تضمن هذه الأنظمة ختمًا قويًا وموثوقًا للمواد، ومنع تسرب الرطوبة بشكل فعال.

ما المواد التي تستخدمها آلات صناعة الأكياس لإنتاج تغليف مقاوم للماء؟

تتعامل آلات صناعة الأكياس الحديثة مع مواد مثل النايلون المطلي بـTPU، والمركبات البولي إيثيلينية، والمركبات القائمة على المواد الحيوية ذات المحتوى العالي من المواد المعاد تدويرها. توفر هذه المواد، عند معالجتها بشكل صحيح، قدرات متفوقة في مقاومة الماء.

كيف تحسّن الأنظمة الآلية من جودة إنتاج الأكياس؟

تُحسّن الأنظمة الآلية من جودة الإنتاج من خلال استخدام أنظمة الرؤية لكشف العيوب، وخوارزميات التعلم الآلي للحد من الأخطاء، وتحليل الضغط الديناميكي للحفاظ على سلامة الإغلاق عند السرعات العالية. تضمن هذه التقنيات إنتاجًا عالي الجودة مع تقليل الأخطاء البشرية.

ما الدور الذي تلعبه المعايير الصناعية في إنتاج آلات صنع الأكياس؟

تحدد المعايير الصناعية مثل إرشادات ASTM وISTA أن تنتج آلات صنع الأكياس تغليفًا قويًا بما يكفي لتحمل الضغط ومقاومة الرطوبة ومتطلبات القوة. الالتزام بهذه المعايير يضمن موثوقية المنتج والامتثال للوائح السلامة.

جدول المحتويات

- كيف تحسن ماكينات تصنيع الأكياس من المتانة والأداء المقاوم للماء

- الأنواع الرئيسية لآلات تصنيع الأكياس المستخدمة في تطبيقات التعبئة المقاومة للماء

- اختيار المواد والتحول من الفيلم إلى الكيس النهائي

- المواد الاصطناعية والمركبة لمقاومة ممتازة للماء

- آليات الختم والتقطيع الأساسية في ماكينات صناعة الحقائب

- اختبارات وتأكيد المتانة في إنتاج الأكياس الآلي

- أسئلة شائعة