Jak maszyny do produkcji torebek zwiększają ich trwałość i odporność na wodę

Postęp technologiczny w maszynach do produkcji torebek, który gwarantuje integralność konstrukcyjną

Współczesne urządzenia do produkcji torebek są wyposażone w systemy laserowego prowadzenia oraz sterowanie napięciem z serwomechanizmami, co daje uszczelnienia o około 34 procent bardziej odporne niż przy starszych technologiach, zgodnie z danymi firmy FlexPack z zeszłego roku. Maszyny te są wyposażone w wbudowane czujniki ciśnienia, które stale dostosowują siłę uszczelniania w zależności od grubości materiału, nawet przy zmianach rzędu plus-minus 0,05 milimetra. Dzięki temu unika się irytujących słabych miejsc, które czasem pojawiają się w opakowaniach z wielowarstwowej folii. W przypadku zastosowań w opakowaniach żywnościowych odpornych na wodę, niemal wszystkie linie produkcyjne o dużej wydajności są dziś wyposażone w części ze stali nierdzewnej w miejscach, gdzie materiały wchodzą w kontakt podczas procesu produkcji. Stal nierdzewna zapobiega przywieraniu klejów i zapewnia odpowiednią higienę zgodną z wymaganiami dotyczącymi bezpieczeństwa żywności.

Zgodność materiałów i jej rola w wytwarzaniu trwałych, wodoodpornych opakowań

Maszyny potrafią obecnie poradzić sobie z dość zaawansowanymi materiałami, w tym nylonem pokrytym TPU czy trójwarstwowymi kompozytami polietylenowymi. Materiały te wymagają dokładnej kontroli temperatury, gdzieś pomiędzy 150 a prawie 200 stopniami Celsjusza, aby zapewnić odpowiednie sklejenie. Zgodnie z badaniami opublikowanymi w zeszłym roku w dziedzinie nauk o materiałach, gdy spawacze pracują z odpowiednimi mieszankami polimerów, mogą osiągnąć niemal 100% skuteczność wodoodporności. To wynik znacznie lepszy niż tradycyjne metody zszywania i taśmowania – właściwie o 73% lepszą skuteczność. A oto kolejna ciekawostka: tagi RFID na rolkach folii pozwalają urządzeniu automatycznie rozpoznać, z jakim materiałem ma do czynienia. Oznacza to, że maszyna sama dobiera ustawienia, tak że nic się nie oddziela nawet pod ciśnieniem dochodzącym do 50 funtów na cal kwadratowy.

Integracja automatyzacji dla zapewnienia spójnej, wysokiej jakości produkcji

Nowoczesne zautomatyzowane systemy wizyjne mogą sprawdzać około 1200 woreczków każdej minuty, poszukując najmniejszych wad o rozmiarze zaledwie 0,2 mm. Zgodnie z najnowszymi raportami branżowymi z Packaging Automation Index 2024, systemy te zmniejszyły problemy z wodoodpornością o niemal dwie trzecie. Po połączeniu ich z ramionami robotów obsługującymi materiały oraz inteligentną sztuczną inteligencją przewidującą potencjalne awarie części, efekty pracy fabryk są imponujące. Urządzenia pracują non-stop z dostępnością na poziomie około 98,6%, co jest niezwykle istotne, jeśli firmy chcą, aby ich produkty spełniały rygorystyczne wymagania normy ASTM D3078 dotyczącej całkowicie uszczelnionych opakowań. Co czyni ten układ tak wartościowym? Otóż obniża on błędy ludzkie poniżej 0,02%. Oznacza to, że opakowania rzeczywiście wytrzymują wszelkiego rodzaju trudne warunki testowe, nie dopuszczając wilgoci do wnętrza – coś, czego tradycyjne metody nie były w stanie zapewnić w sposób spójny.

Główne typy maszyn do produkcji worków stosowanych w zastosowaniach zapewniających wodoodporność

Maszyny do produkcji worków z uszczelnieniem dna do pakowania o wysokiej wytrzymałości i odporności na wilgoć

Maszyny do uszczelniania dna wzmocniają podstawę worków dzięki wieloetapowemu zgrzewaniu termicznemu, co czyni je idealnym rozwiązaniem do trudnych zadań, takich jak przechowywanie worków z nawozami lub materiałami budowlanymi. Maszyny te potrafią zespolić ze sobą trzy różne warstwy polimerowe, najczęściej HDPE zmieszane z LDPE, tworząc uszczelnienia o wytrzymałości do około 18 N/mm² zgodnie ze standardami ASTM. Taka wytrzymałość zapobiega pękaniu szwów, gdy worki są mokre lub mocno obciążone. Sposób uszczelniania wertykalnego równomiernie rozkłada naprężenia na całym materiale, dzięki czemu świetnie sprawdzają się przy workach o pojemności od 25 do 50 kg, uniemożliwiając wyciekanie wody przez szwy.

Maszyny do worków z zakładkami bocznymi i uszczelnieniem centralnym: elastyczność projektowania dla zróżnicowanych potrzeb

Maszyny do bocznych zakładów tworzą te rozszerzalne sekcje poprzez starannie złożone pukle, podczas gdy wersje z centralnym szwem produkują rzeczywiście worki z dwiema oddzielnymi komorami, oddzielonymi środkowym szwem. Maszyny te zazwyczaj pracują z zastosowaniem uszczelniania klinowego, przy temperaturze utrzymywanej na poziomie od około 160 do 200 stopni Celsjusza, tworząc uszczelnienia tak ciasne, że potrafią bez przecieków przechowywać najróżniejsze, nieregularnie ukształtowane przedmioty, od komponentów samochodowych po zamrożone posiłki. Zgodnie z raportem przemysłu opakowaniowego z 2023 roku, aż siedem na dziesięć firm logistycznych wybiera dziś taki właśnie projekt worków do transportu towarów elektronicznych, ponieważ zapewniają one właściwy poziom kontroli wilgotności, który można dostosować w zależności od tego, co należy ochronić wewnątrz.

Systemy modułowe i integracja z liniami wytłaczania folii strukturalnej

Maszyny do produkcji worków modułowych pracują bezpośrednio obok wytaczarek folii wdmuchiwanej, tworząc w jednym przebiegu laminaty o 3 do 7 warstwach. Zgodnie z badaniami FlexPack Con 2024, taka konfiguracja zmniejsza potrzebę manipulowania materiałami o około 40%, co pozwala zaoszczędzić czas i pieniądze. Co najważniejsze, precyzja kontrolowania grubości pozostaje bardzo wysoka – w granicach ±0,01 mm. Taka dokładność ma ogromne znaczenie, ponieważ skutecznie zapobiega powstawaniu dokuczliwych prześwitów. Występują one szczególnie często wtedy, gdy system nie jest dobrze uszczelniony. Spotykamy tego typu systemy wszędzie w przemyśle farmaceutycznym, gdzie produkowane są opakowania typu stick-pack na proszki. Gdy mamy do czynienia z tak wrażliwym zastosowaniem, całkowita szczelność połączeń nie jest tylko pożądana – jest absolutnie konieczna dla bezpieczeństwa produktu i zgodności z przepisami.

Wybór materiału i transformacja z folii w gotowy worek

Materiały syntetyczne i kompozytowe o wysokiej odporności na wodę

Materiały inżynieryjne, takie jak laminaty polietylenowe i kompozyty polipropylenowe, odgrywają kluczową rolę w osiąganiu właściwości wodoodpornych. W kontrolowanych testach te syntezy wykazują 98,6% odporności na wodę (Packaging Materials Journal 2023), przy czym struktury wielowarstwowe łączą bariery wilgociowe i zewnętrzne warstwy odporne na ścieranie. Nowoczesne maszyny mogą przetwarzać kompozyty oparte na surowcach biologicznych zawierające 30–40% materiału recyklingowego, bez utraty wytrzymałości uszczelnienia.

Struktury Warstwowe Folii i Ich Wpływ na Wytrzymałość Torby

Naprzemienne warstwy polimerowe zwiększają wytrzymałość na rozciąganie o 200% w porównaniu z foliami jednowarstwowymi. Typowa konfiguracja 5-warstwowa obejmuje:

| Pozycja Warstwy | Materiał | Funkcja |

|---|---|---|

| Zewnętrzny | Film BOPP | Odporność na przebicie |

| Środek 1 | EVOH | Bariera przeciw tlenowi/wilgoci |

| Środek 2 | Polimer adhezyjny | Złącze międzymiarowe |

| Środkowa 3 | LDPE | Możliwość zgrzewania termicznego |

| Wewnętrzny | Lldpe | Elastyczność i ochrona przed uszkodzeniami przy upadku |

Taka struktura umożliwia torbom wytrzymywanie ciśnienia wewnętrznego na poziomie 15–20 psi przy jednoczesnym utrzymaniu współczynnika przenikania pary wodnej poniżej 0,01 g/24 godz./m².

Od surowej folii do zapakowanego produktu: Ciągły proces produkcji

Zautomatyzowane systemy przekształcają granulat polimerowy w gotowe torebki w trzech zintegrowanych etapach:

- Ekstruzja filmu : Roztopiony materiał jest formowany w dokładnych grubościach (zazwyczaj 0,08–0,15 mm)

- Drukowanie/Cięcie : Wysokorozdzielcze drukarki UV nanoszą oznaczenia markowe przed tym, jak serwonapędzane tłoczniki tną taśmy foliowe

- Uszczelnienie cieplne : Komputerycznie sterowane zaciski tworzą uszczelnienia o szerokości 2,5–3,5 mm w temperaturze 140–160°C, zapewniając szczelność wodoszczelną

Najwyższej klasy systemy osiągają 98,7% wydajności za pierwszym podejściem przy prędkościach 120–150 torebek na minutę, pokazując synergiczne połączenie chemii materiałów i precyzji maszyn w opakowaniach wodoodpornych.

Podstawowe mechanizmy uszczelniania i cięcia w maszynach do produkcji torebek

Precyzyjne cięcie i uszczelnianie dla jednolitej jakości torebek

Systemy cięcia wspomagane laserem i zasuwy napędzane serwomechanizmami zapewniają dokładność na poziomie mikronów, gwarantując spójne dopasowanie szwów w polietylenie, polipropilenie i foliach wielowarstwowych – co jest niezbędne do spełnienia wymogów normy ISO 9001. Czujniki optyczne wykrywają zmiany grubości do 0,2 mm i automatycznie dostosowują ciśnienie ostrza, aby zapobiec niekompletnym cięciom lub sypkościom.

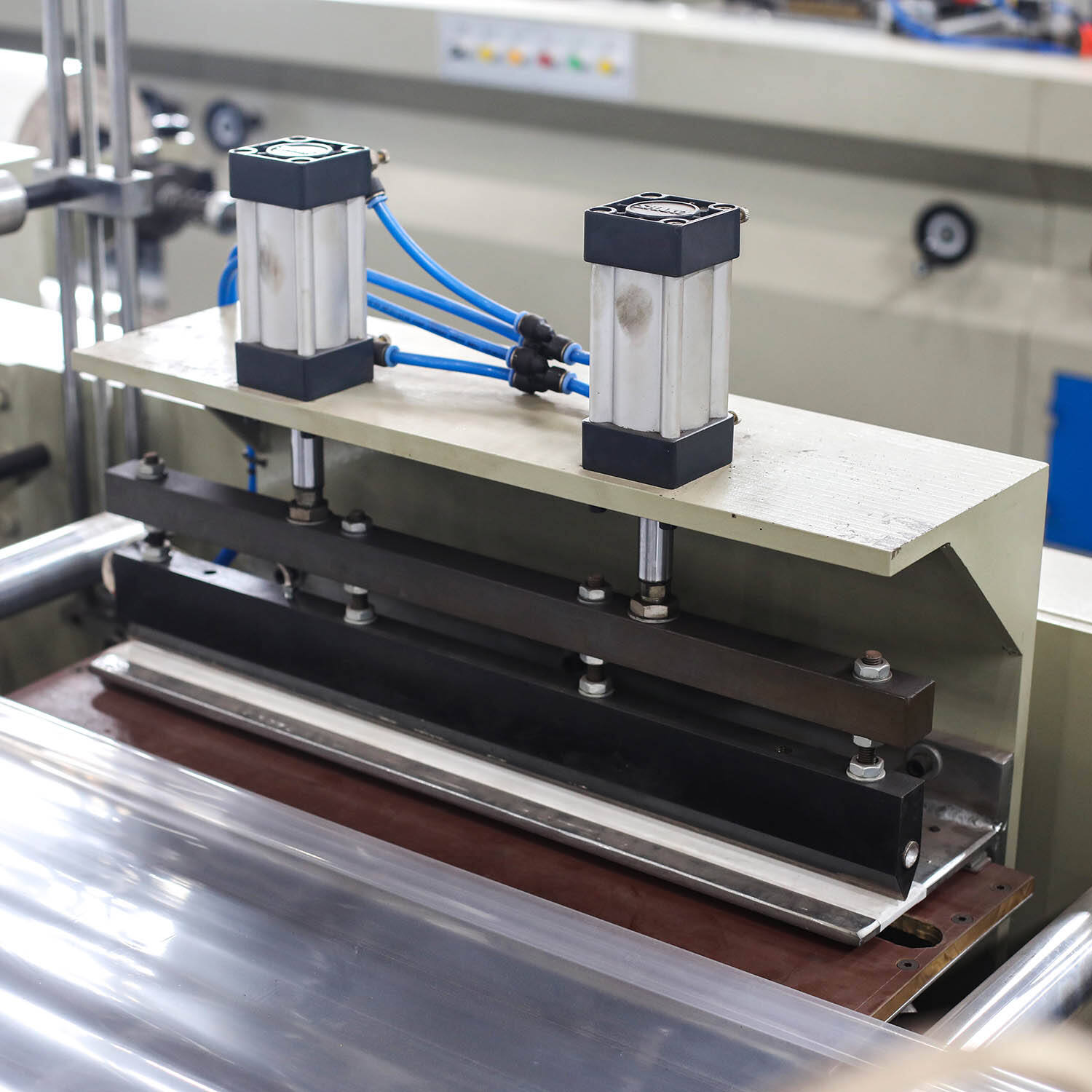

Technologia Prasowania Termicznego i Kontrola Temperatury dla Niezawodnych Uszczelnień Przeciwwodnych

Prażniki wielostrefowe z kontrolerami PID utrzymują stabilność temperatury na poziomie ±1°C w całym obszarze uszczelniającym, nawet przy prędkościach przekraczających 120 worków/minutę. Ta precyzja zmniejsza wycieki uszczelnień o 34% w porównaniu do konwencjonalnych systemów termicznych (Packaging Digest 2023). Podwójne stacje chłodzenia szybko utrwalają kleje aktywowane ciepłem w foliach laminowanych, zwiększając integralność konstrukcyjną.

Automatyczne Systemy Uszczelniania do Minimalizowania Wad i Maksymalizowania Efektywności

Gdy systemy wizyjne współpracują z algorytmami uczenia maszynowego, potrafią utrzymać poziom wad poniżej 0,5% podczas nieprzerwanych operacji. Technologia monitoruje szerokość uszczelnienia w zakresie od 10 do 25 milimetrów, by zapewnić szczelność wodną, a także śledzi ciśnienie interfejsu o wartościach od około 15 do 30 funtów na cal kwadratowy. Dzięki temu operatorzy mogą dostosowywać parametry w razie potrzeby, bez przerywania produkcji. To, co naprawdę wyróżnia te systemy, to sposób, w jaki radzą sobie z materiałami, które inaczej się rozciągają przy zmieniającej się temperaturze lub wilgotności. Ta zdolność do adaptacji zyskuje ostatnio uznanie, zwłaszcza po tym, jak została szczegółowo omówiona w zeszłorocznym raporcie Branżowego Przeglądu Produkcji Opakowań Elastycznych przygotowanym przez ekspertów.

Kołowanie prędkości produkcji i integralności uszczelnienia w środowiskach o wysokiej wydajności

Najszybsze maszyny do pakowania na rynku mogą obsługiwać ponad 150 woreczków na minutę dzięki czemuś, co nazywa się dynamicznym profilowaniem ciśnienia. Mówiąc prościej, te maszyny dostosowują siłę uszczelniania w zależności od tego, jak szybko lub wolno pracuje linia produkcyjna. Zgodnie z rzeczywistymi testami przeprowadzonymi w kilku zakładach produkcyjnych, gdy firmy dokładnie dostroją te ustawienia ciśnienia, osiągają około 99,8% poprawnie uszczelnionych produktów, przy jednoczesnym podwojeniu produkcji w porównaniu do starszych systemów o stałym ciśnieniu. To, co czyni tę technologię szczególnie wartościową, to aspekt modularnej konstrukcji. Producenci mogą szybko przełączać się pomiędzy zwykłymi woreczkami o prostym cięciu a tymi z dodatkową przestrzenią u dołu (formaty z zakładkami). A jak myślisz? Wodoodporność pozostaje równie skuteczna także podczas tych zmian. Taka elastyczność doskonale sprawdza się w firmach, które muszą produkować opakowania zarówno na przekąski, jak i na ciężkie towary przemysłowe, wszystko na tej samej linii produkcyjnej.

Testowanie i weryfikacja trwałości w zautomatyzowanej produkcji torebek

Standardy branżowe dotyczące badania wytrzymałości, ciśnienia i odporności na wilgoć

Producenci urządzeń do produkcji torebek muszą zapewnić, by ich produkty spełniały wytyczne ASTM International oraz normy ISTA dotyczące badań właściwości wodoodpornych i odporności na obciążenie. Przykładem może być certyfikacja ISTA 3E. Opakowania muszą wytrzymać obciążenie 75 kg siłą nacisku stosowanego ciężaru, przy jednoczesnym utrzymaniu współczynnika przenikania pary wodnej poniżej 0,01%. Jest to szczególnie istotne dla produktów takich jak leki czy żywność łatwo psująca się. Rzeczywisty proces testowania wykazuje, że nowoczesna technologia zautomatyzowanego zamykania potrafi skutecznie tworzyć połączenia wystarczająco mocne, by wytrzymać co najmniej 4,5 Niutona na 15 milimetrów szerokości w cyklach produkcyjnych wynoszących od 100 do 150 torebek na minutę. Takie wyniki pozwalają producentom mieć zaufanie do jakości maszyn nawet podczas produkcji dużej skali.

Protokoły testowania uszczelnień, upadków i odporności na warunki środowiskowe

Trzyetapowa weryfikacja odtwarza warunki rzeczywiste:

- Odporność na przebicie : 2,5 mm sondy stalowe przykłada siłę 15N do testowania integralności folii

- Testów upuszczania : 12 kontrolowanych upadków z wysokości 1,8m symuluje warunki magazynowe

- Komory środowiskowe : 48-godzinne cykle naprzemiennie między -30°C a +50°C przy wilgotności 95%

Te protokoły ujawniają słabe punkty w foliach warstwowych, szczególnie na stykach uszczelnień, gdzie występuje 78% uszkodzeń podczas transportu (Packaging Digest 2023). Zaawansowane maszyny wyposażone są obecnie w wbudowane mierniki grubości oraz kamery termowizyjne pozwalające wykrywać mikro nieszczelności o wielkości 50μm podczas produkcji.

Studium przypadku: Wydajność maszynowo produkowanych worków wodoodpornych w rzeczywistych warunkach logistycznych

Eksporter morskich produktów z Azji Południowo-Wschodniej zmniejszył uszkodzenia opakowań w łańcuchu chłodniczym o 42% po wdrożeniu automatycznej weryfikacji na maszynach do produkcji worków. Wyniki po optymalizacji wykazały:

| Metryczny | Przed automatyzacją | Po automatyzacji |

|---|---|---|

| Wskaźnik awarii uszczelnienia | 1.2% | 0.3% |

| Nawilżenie | 0,8g/dzień | 0,1g/dzień |

| Średnia liczba cykli obciążenia | 18 | 32 |

Algorytmy utrzymania ruchu predykcyjnego wydłużyły żywotność komponentów o 200–300 godzin operacyjnych między wymianami, co udowadnia, że zintegrowane testowanie poprawia zarówno trwałość produktów, jak i efektywność produkcji.

Najczęściej zadawane pytania

W jaki sposób maszyny do produkcji toreb zwiększają odporność opakowań na wodę?

Maszyny do produkcji toreb poprawiają odporność na wodę dzięki zastosowaniu zaawansowanej technologii uszczelniania, takiej jak czujniki ciśnienia adaptacyjnego, technologia termozgrzewania oraz prasy termiczne z wieloma strefami. Systemy te zapewniają mocne i niezawodne uszczelnienia materiałów, skutecznie zapobiegając przedostawaniu się wilgoci.

Z jakich materiałów korzystają maszyny do produkcji toreb przy wytwarzaniu opakowań wodoodpornych?

Nowoczesne maszyny do produkcji toreb przetwarzają materiały takie jak nylon pokryty TPU, kompozyty polietylenowe oraz kompozyty na bazie surowców odnawialnych z wysokim udziałem materiałów recyklingowych. Po odpowiednim przetworzeniu zapewniają one znakomite właściwości wodoodporne.

W jaki sposób systemy zautomatyzowane poprawiają jakość produkcji toreb?

Systemy zautomatyzowane poprawiają jakość produkcji poprzez wykorzystanie systemów wizyjnych do wykrywania wad, algorytmów uczenia maszynowego minimalizujących błędy oraz dynamicznego profilowania ciśnienia w celu zachowania integralności uszczelnienia przy wysokich prędkościach. Te technologie zapewniają wysoką jakość produkcji przy jednoczesnym zmniejszeniu liczby błędów ludzkich.

Jaką rolę odgrywają normy branżowe w produkcji maszyn do wytwarzania worków?

Normy branżowe, takie jak wytyczne ASTM i ISTA, gwarantują, że maszyny do produkcji worków wytwarzają opakowania wystarczająco odporne, by wytrzymać ciśnienie, odporność na wilgoć oraz wymagania dotyczące wytrzymałości. Przestrzeganie tych norm zapewnia niezawodność produktu oraz zgodność z przepisami bezpieczeństwa.

Spis treści

- Jak maszyny do produkcji torebek zwiększają ich trwałość i odporność na wodę

-

Główne typy maszyn do produkcji worków stosowanych w zastosowaniach zapewniających wodoodporność

- Maszyny do produkcji worków z uszczelnieniem dna do pakowania o wysokiej wytrzymałości i odporności na wilgoć

- Maszyny do worków z zakładkami bocznymi i uszczelnieniem centralnym: elastyczność projektowania dla zróżnicowanych potrzeb

- Systemy modułowe i integracja z liniami wytłaczania folii strukturalnej

- Wybór materiału i transformacja z folii w gotowy worek

- Materiały syntetyczne i kompozytowe o wysokiej odporności na wodę

-

Podstawowe mechanizmy uszczelniania i cięcia w maszynach do produkcji torebek

- Precyzyjne cięcie i uszczelnianie dla jednolitej jakości torebek

- Technologia Prasowania Termicznego i Kontrola Temperatury dla Niezawodnych Uszczelnień Przeciwwodnych

- Automatyczne Systemy Uszczelniania do Minimalizowania Wad i Maksymalizowania Efektywności

- Kołowanie prędkości produkcji i integralności uszczelnienia w środowiskach o wysokiej wydajności

- Testowanie i weryfikacja trwałości w zautomatyzowanej produkcji torebek

-

Najczęściej zadawane pytania

- W jaki sposób maszyny do produkcji toreb zwiększają odporność opakowań na wodę?

- Z jakich materiałów korzystają maszyny do produkcji toreb przy wytwarzaniu opakowań wodoodpornych?

- W jaki sposób systemy zautomatyzowane poprawiają jakość produkcji toreb?

- Jaką rolę odgrywają normy branżowe w produkcji maszyn do wytwarzania worków?