Как машины для производства мешков повышают прочность и водонепроницаемость

Технологические достижения в машинах для производства мешков, обеспечивающие целостность конструкции

Современное оборудование для производства пакетов оснащено системами лазерного позиционирования и сервоуправляемыми системами контроля натяжения, что обеспечивает прочность швов на 34% выше по сравнению со старыми технологиями, согласно данным FlexPack за прошлый год. Эти машины имеют встроенные адаптивные датчики давления, которые постоянно регулируют усилие герметизации в зависимости от толщины материала, даже при изменениях в пределах ±0,05 миллиметра. Это позволяет избежать раздражающих слабых мест, которые иногда возникают в упаковке из многослойной пленки. Что касается применения в пищевой промышленности и водонепроницаемой упаковки, почти все высокопроизводительные производственные линии сегодня оснащены деталями из нержавеющей стали в тех местах, где материал соприкасается с оборудованием во время обработки. Нержавеющая сталь предотвращает прилипание клеевых составов и обеспечивает достаточную чистоту для соблюдения требований пищевой безопасности.

Совместимость материалов и её роль в производстве прочной водонепроницаемой упаковки

Современные машины работают с довольно сложными материалами, включая нейлон, покрытый ТПУ, и трехслойные полиэтиленовые композиты. Для правильного соединения этих материалов требуется тщательный контроль температуры, примерно от 150 до почти 200 градусов Цельсия. Согласно исследованию, опубликованному в прошлом году в области материаловедения, при использовании сварщиками совместимых полимерных смесей можно достичь практически 100% водонепроницаемости. Это намного лучше старых методов с использованием строчки и лент, повышая эффективность примерно на 73%. И еще одна полезная особенность: RFID-метки на рулонах пленки позволяют оборудованию автоматически определять тип используемого материала. Это означает, что машина самостоятельно регулирует параметры, поэтому соединение остается прочным даже при давлении до 50 фунтов на квадратный дюйм.

Интеграция автоматизации для обеспечения стабильного высококачественного выпуска продукции

Современные автоматизированные системы технического зрения могут проверять около 1200 пакетов каждую минуту, выявляя крошечные дефекты размером всего 0,2 мм. Согласно недавним отраслевым отчетам Packaging Automation Index 2024, эти системы сократили проблемы с водонепроницаемостью почти на две трети. В сочетании с роботизированными манипуляторами, управляющими материалами, и интеллектуальным ИИ, который предсказывает моменты выхода из строя компонентов, такие системы демонстрируют впечатляющие результаты. Оборудование работает без остановки с коэффициентом готовности около 98,6%, что особенно важно, если компании хотят, чтобы их продукция соответствовала строгим требованиям ASTM D3078 к полностью герметичной упаковке. В чём ценность такой системы? Она снижает вероятность человеческой ошибки до уровня ниже 0,02%. Это означает, что упаковка выдерживает различные жёсткие испытания и не пропускает внутрь влагу — с этим традиционные методы не справлялись стабильно.

Основные типы машин для производства пакетов, применяемых в водонепроницаемой упаковке

Машины для производства пакетов с нижним уплотнением для высоконапряженной влагостойкой упаковки

Машины с нижним уплотнением усиливают основание пакетов с помощью нескольких этапов термосварки, что делает их идеальными для сложных условий, например, для хранения удобрений или строительных материалов в мешках. Эти машины могут соединять три различных полимерных слоя, часто HDPE в сочетании с LDPE, создавая уплотнения, которые выдерживают давление до 18 Н/мм² в соответствии со стандартами ASTM. Эта прочность предотвращает разрыв швов при намокании мешков или их сильной загрузке. Вертикальный способ уплотнения, используемый в этих машинах, лучше распределяет напряжение по материалу, поэтому они хорошо подходят для мешков, вмещающих от 25 до 50 килограммов, без риска проникновения воды через швы.

Машины для боковых складок и центрального уплотнения: гибкость конструкции для различных потребностей

Машины с боковыми гармошками создают эти расширяемые секции с помощью тщательно сложенных складок, тогда как версии с центральным швом на самом деле производят пакеты с двумя отдельными отсеками, разделенными средним швом. Эти машины обычно работают на клиновых термосварочных аппаратах, поддерживающих температуру между 160 и 200 градусами Цельсия, создавая настолько плотные уплотнения, которые могут выдерживать самые разные нестандартные предметы — от автомобильных компонентов до замороженных блюд — без протечек. Недавний отчет индустрии упаковки за 2023 год показал, что почти семь из десяти логистических компаний теперь выбирают эти конструкции пакетов для доставки электронных товаров, потому что они обеспечивают необходимый уровень контроля влажности, который можно регулировать в зависимости от того, что именно нужно защитить внутри.

Модульные системы и интеграция с линиями экструзионного производства пленки

Модульные машины для производства мешков работают непосредственно вместе с экструдерами для пленки, чтобы производить эти ламинированные пленки толщиной от 3 до 7 слоев за один проход через систему. Согласно исследованию FlexPack Con 2024, такая конфигурация снижает потребность в обработке материалов примерно на 40%, что экономит время и деньги. Особенно важно здесь то, насколько точно контролируется толщина пленки с отклонением не более чем на плюс/минус 0,01 мм. Такая точность имеет большое значение, поскольку предотвращает появление надоедливых микропор, вызывающих протечки. Мы видим такие системы повсеместно в фармацевтической промышленности при производстве пакетиков для сухих порошков. Для такой чувствительной продукции отсутствие абсолютно любых промежутков в уплотнениях — это не просто приятный бонус, а жизненно важное условие безопасности продукта и соблюдения нормативных требований.

Выбор материала и преобразование пленки в готовый мешок

Синтетические и композитные материалы для превосходной водонепроницаемости

Материалы, такие как полиэтиленовые ламинации и полипропиленовые композиты, играют ключевую роль в обеспечении водонепроницаемости. В контролируемых испытаниях эти синтетические материалы демонстрируют 98,6% водоотталкивающие свойства (Packaging Materials Journal 2023), при этом многослойные структуры объединяют барьеры для влаги и износостойкие внешние слои. Современные машины могут перерабатывать биоосновные композиты, содержащие 30–40% переработанного материала, без потери прочности шва.

Многослойные пленочные структуры и их влияние на прочность мешков

Чередующиеся полимерные слои увеличивают прочность на растяжение на 200% по сравнению с однослойными пленками. Типовая пятислойная конфигурация включает:

| Позиция слоя | Материал | Функция |

|---|---|---|

| Outer | Пленка BOPP | Сопротивление проколу |

| Средний 1 | ЭВОГ | Барьер для кислорода/влаги |

| Средний 2 | Адгезивный полимер | Сцепление между слоями |

| Средний слой 3 | ПНД | Термосвариваемость |

| Внутренний | ЛДПИ | Гибкость и защита от падений |

Такая структура позволяет мешкам выдерживать внутреннее давление 15–20 psi, сохраняя скорость проникновения водяного пара ниже 0,01 г/24 ч/м².

От исходной пленки до герметичного продукта: непрерывный производственный процесс

Автоматизированные системы преобразуют гранулы полимера в готовые пакеты через три интегрированных этапа:

- Экструзия плёнки : Расплавленный материал выдувается в точных толщинах (обычно 0,08–0,15 мм)

- Печать/Резка : Принтеры высокого разрешения с УФ-излучением наносят брендирование до того, как сервоуправляемые штампы вырубают пленочные полотна

- Тепловая уплотнение : Компьютеризированные элементы создают уплотнения шириной 2,5–3,5 мм при температуре 140–160 °C, чтобы обеспечить водонепроницаемость

Системы высокого класса достигают выхода готовой продукции с первого прохода на уровне 98,7% со скоростью 120–150 пакетов в минуту, демонстрируя синергию материаловедения и точности машин в производстве водонепроницаемой упаковки.

Основные механизмы герметизации и резки в машинах для производства пакетов

Точная резка и герметизация для обеспечения однородного качества пакетов

Лазерные системы раскроя и сервоуправляемые уплотнительные планки обеспечивают точность на уровне микронов, гарантируя стабильное выравнивание швов на полиэтилене, полипропилене и многослойных ламинатах — это важно для соответствия стандарту ISO 9001. Оптические датчики определяют отклонения толщины до 0,2 мм и автоматически регулируют давление лезвия, предотвращая неполный рез или осыпание краев.

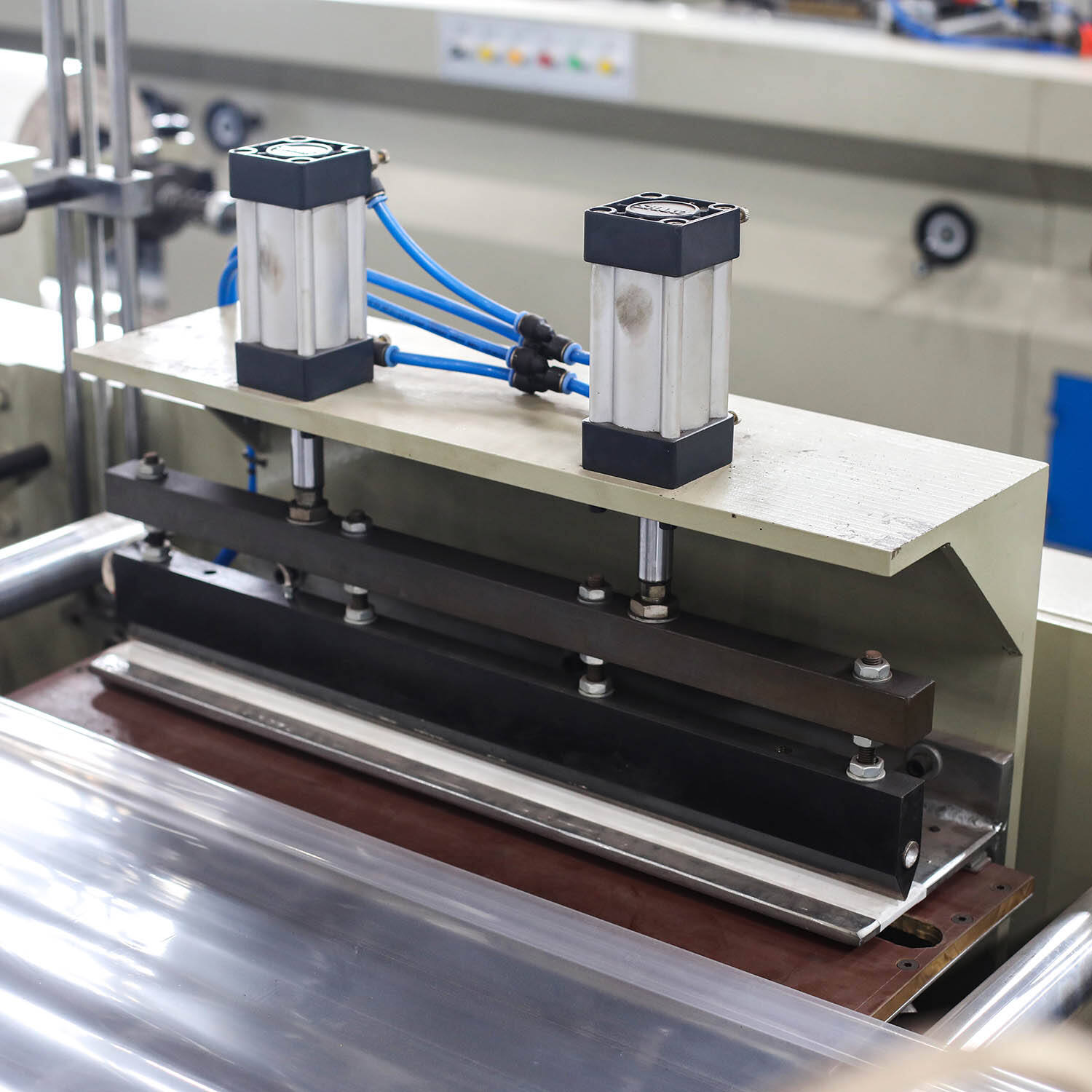

Технология термопресса и контроль температуры для надежных водонепроницаемых уплотнений

Термопрессы с несколькими зонами нагрева и ПИД-контроллерами обеспечивают стабильность температуры ±1 °C по всей длине уплотнительных губок, даже при скорости более 120 мешков/минуту. Такая точность снижает вероятность утечек через уплотнение на 34 % по сравнению с традиционными тепловыми системами (Packaging Digest 2023). Две станции охлаждения быстро закрепляют термоактивные клеи в ламинированных пленках, повышая прочность конструкции.

Автоматизированные системы уплотнения для минимизации дефектов и повышения эффективности

Когда интегрированные системы технического зрения работают вместе с алгоритмами машинного обучения, им удается поддерживать уровень брака ниже половины процента во время непрерывной работы. Технология отслеживает ширину уплотнения в диапазоне от 10 до 25 миллиметров для обеспечения водонепроницаемости, а также контролирует давление на поверхностях контакта в пределах от 15 до 30 фунтов на квадратный дюйм. Это позволяет операторам при необходимости вносить коррективы без остановки производства. По-настоящему выделяет эти системы их способность адаптироваться к материалам, которые по-разному растягиваются при изменении температуры или уровня влажности. Способность к адаптации в последнее время привлекает большое внимание, особенно после того, как технологии были подробно представлены в прошлогоднем отчете «Flexible Packaging Manufacturing Report», подготовленном экспертами отрасли.

Соблюдение баланса между скоростью производства и целостностью уплотнений в условиях высокой интенсивности выпуска

Самые быстрые машины для упаковки могут обрабатывать более 150 пакетов в минуту благодаря технологии, которая называется динамическое профилирование давления. По сути, эти машины регулируют силу запечатывания в зависимости от ускорения или замедления производственной линии. Согласно практическим испытаниям на нескольких производственных площадках, при правильной настройке этих параметров давления компании обеспечивают около 99,8% качественных уплотнений на своей продукции, получая при этом вдвое больший объем выпуска по сравнению со старыми системами с фиксированным давлением. То, что делает эту технологию особенно ценной, — это модульный дизайн. Производители могут довольно быстро переключаться между обычными пакетами прямого реза и пакетами с дополнительным пространством в нижней части (с гармошкой). И самое интересное? Водонепроницаемые свойства остаются такими же надежными во время этих изменений. Такая гибкость отлично подходит для предприятий, которым необходимо производить упаковку для всего — от закусок до тяжелых промышленных товаров — на одной и той же производственной линии.

Испытания и подтверждение надежности в автоматизированном производстве пакетов

Отраслевые стандарты для испытаний прочности, давления и устойчивости к влаге

Производителям оборудования для производства пакетов необходимо убедиться, что их продукция соответствует рекомендациям ASTM International и стандартам ISTA в отношении испытаний на водонепроницаемость и способности выдерживать нагрузку. В качестве примера можно привести сертификацию ISTA 3E. Упаковка должна выдерживать статическую нагрузку от уложенных сверху грузов массой до 75 килограммов, при этом показатель проницаемости водяного пара должен быть ниже 0,01%. Это особенно важно для товаров, таких как лекарства и скоропортящиеся продукты. Фактический процесс испытаний показывает, что современные автоматизированные технологии герметизации могут надежно создавать соединения, прочность которых составляет не менее 4,5 Ньютона на 15 миллиметров по всему циклу производства, составляющему от 100 до 150 пакетов в минуту. Эти результаты позволяют производителям быть уверенными в том, что их оборудование способно поддерживать высокое качество даже при высоких объемах производства.

Протоколы испытаний на прокол, падение и воздействие окружающей среды

Трехфазная проверка воспроизводит реальные условия:

- Сопротивление проколу : стальные зонды диаметром 2,5 мм прикладывают усилие 15 Н для проверки целостности пленки

- Испытаний на падение : 12 контролируемых падений с высоты 1,8 м имитируют условия складской обработки

- Камеры климатического контроля : циклы на 48 часов поочередно проходят при температуре -30°C и +50°C при влажности 95%

Эти протоколы выявляют слабые места в многослойных пленках, особенно на участках уплотнения, где происходит 78% повреждений при транспортировке (Packaging Digest 2023). Современные машины теперь оснащены встроенными измерителями толщины и тепловизорами для обнаружения микроскопических утечек размером до 50 мкм во время производства.

Исследование случая: эффективность автоматически изготовленных водонепроницаемых мешков в реальных логистических условиях

Экспортер морепродуктов из Юго-Восточной Азии сократил повреждения упаковки в холодовой цепочке на 42% после внедрения автоматической проверки на машинах по производству мешков. Результаты после оптимизации показали:

| Метрический | До автоматизации | После автоматизации |

|---|---|---|

| Скорость выхода из строя уплотнения | 1.2% | 0.3% |

| Проникновение влаги | 0,8 г/сутки | 0,1 г/сутки |

| Среднее количество циклов нагрузки | 18 | 32 |

Алгоритмы предиктивного обслуживания увеличили срок службы компонентов на 200–300 рабочих часов между заменами, что доказывает: интегрированное тестирование повышает как прочность продукции, так и эффективность производства.

Часто задаваемые вопросы

Как машины для производства пакетов улучшают водонепроницаемость упаковки?

Машины для производства пакетов улучшают водонепроницаемость за счет внедрения передовых технологий герметизации, таких как адаптивные датчики давления, технология термопрессования и термопрессов с несколькими зонами нагрева. Эти системы обеспечивают прочные и надежные герметичные швы для материалов, эффективно предотвращая проникновение влаги.

С какими материалами работают машины для производства пакетов, чтобы создавать водонепроницаемую упаковку?

Современные машины для производства пакетов обрабатывают такие материалы, как нейлон с покрытием из термопластичного полиуретана (TPU), полиэтиленовые композиты и биооснованные композиты с высоким содержанием переработанного сырья. При правильной обработке эти материалы обеспечивают превосходные водонепроницаемые свойства.

Как автоматизированные системы улучшают качество производства пакетов?

Автоматизированные системы повышают качество производства за счет использования систем технического зрения для обнаружения дефектов, алгоритмов машинного обучения для минимизации ошибок и динамического профилирования давления для обеспечения целостности уплотнения на высоких скоростях. Эти технологии обеспечивают высококачественный выход продукции с минимальными ошибками человека.

Какую роль играют отраслевые стандарты в производстве машин для изготовления пакетов?

Отраслевые стандарты, такие как рекомендации ASTM и ISTA, обеспечивают производство машинами для изготовления пакетов упаковки, достаточно прочной, чтобы выдерживать давление, сопротивление влаге и требования к прочности. Соблюдение этих стандартов гарантирует надежность продукта и соответствие требованиям безопасности.

Содержание

- Как машины для производства мешков повышают прочность и водонепроницаемость

- Основные типы машин для производства пакетов, применяемых в водонепроницаемой упаковке

- Выбор материала и преобразование пленки в готовый мешок

- Синтетические и композитные материалы для превосходной водонепроницаемости

-

Основные механизмы герметизации и резки в машинах для производства пакетов

- Точная резка и герметизация для обеспечения однородного качества пакетов

- Технология термопресса и контроль температуры для надежных водонепроницаемых уплотнений

- Автоматизированные системы уплотнения для минимизации дефектов и повышения эффективности

- Соблюдение баланса между скоростью производства и целостностью уплотнений в условиях высокой интенсивности выпуска

- Испытания и подтверждение надежности в автоматизированном производстве пакетов

-

Часто задаваемые вопросы

- Как машины для производства пакетов улучшают водонепроницаемость упаковки?

- С какими материалами работают машины для производства пакетов, чтобы создавать водонепроницаемую упаковку?

- Как автоматизированные системы улучшают качество производства пакетов?

- Какую роль играют отраслевые стандарты в производстве машин для изготовления пакетов?