Როგორ ამაღლებენ ჩანთის დამზადების მანქანები მარაგის და წყალგამძლეობის მაჩვენებლებს

Ტექნოლოგიური მიღწევები ჩანთის დამზადების მანქანებში, რომლებიც უზრუნველყოფს სტრუქტურულ მთლიანობას

Დღევანდელი ჩანთების დასამზადებელი მოწყობილობები იყენებს ლაზერულად დამალური სისტემებს და სერვომამრაგი ტენზიური კონტროლს, რის შედეგადაც დამუშავებული სარგებელი ძლიერია ძველი ტექნიკის შედარებით დაახლოებით 34 პროცენტით, როგორც აღნიშნულია FlexPack-ის წინა წელზე მოცემულ მონაცემებში. ამ მანქანებში ჩაშენებულია ადაპტიური წნევის სენსორები, რომლებიც ავტომატურად ახდენენ დამუშავების ძალის კორექტირებას მასალის სისქის დამოკიდებულებით, უკვე პლუს ან მინუს 0.05 მილიმეტრამდე ცვლილების შემთხვევაშიც კი. ეს ხელს უწყობს იმ არასასურველი სუსტი ადგილების თავიდან აცილებას, რომლებიც ზოგჯერ ვხედავთ მრავალშრიანი ფილმის გარსის შემკულობაში. კვების წარმოების დასაშვებად წყალგამძლე გარსის გამოყენების შემთხვევაში, ამ დღეებში თითქმის ყველა მაღალმოცულიანი წარმოების ხაზი მასალების შეხების ადგილებში იყენებს ნახშირბადის გარეშე მარილის მასალებს. ნახშირბადის გარეშე მარილი არ შეიწვევს მიწებას ლეპის მიმართ და უზრუნველყოფს კვების უსაფრთხოების მოთხოვნებს.

Მასალის თავსებადობა და მისი როლი ძლიერი და წყალგამძლე გარსის წარმოებაში

Დღეს მანქანები საკმაოდ მაღალი ტექნოლოგიის მქონე მასალებით მუშაობენ, მათ შორის TPU-ს მინერალით დაფარეული ნაილონი და სამშრიანი პოლიეთილენის კომპოზიტები. ამ მასალების სწორად დასაკავშირებლად საჭიროა სითბოს ზუსტი კონტროლი დაახლოებით 150-დან 200 გრადუს ცელსიუსამდე. გამოკვლეული მასალების მეცნიერული ჟურნალის მიხედვით, როდესაც შემდუღებელი მუშაობს შესაბამისი პოლიმერული ნარევებით, წვდება 98%-მდე უწყლოების შედეგს. ეს ძალიან მნიშვნულოვანია ძველი მეთოდების შედარებით, რომლებიც მხოლოდ 73%-იან შედეგს აჩვენებს. მომხიბვლის კიდევ ერთი თავისებურებაა: მასალის როლიკებზე RFID მარკების გამოყენება, რაც მოწყობილობას აძლევს შესაძლებლობას განსაზღვროს რა სახის მასალას უმუშავებს ავტომატურად. ამის შედეგად მანქანა თვითონ უკეთებს საჭირო დამატებებს, რათა მასალა არ გაიშლეს თუნდაც 50 ფუნტი წვეტზე სიმაგრის დაწვრილებით.

Ავტომატიზაციის ინტეგრირება მუდმივი, მაღალი ხარისხის პროდუქტის მისაღებად

Თანამედროვე ავტომატური ხილვის სისტემები შეძლებს შეამოწმოს დაახლოებით 1,200 ჩანთა წუთში მცირე ნაკლოვანებების აღსამონიშნავად, რომლებიც მხოლოდ 0.2 მმ ზომამდე აღწევს. ასეთი სისტემები შეამცირა წყალგამძლეობის პრობლემები დაახლოებით ორი მესამედით მიხედვით ინდუსტრიის ბოლო ანგარიშების მიხედვით 2024 წლის გამოყენების ავტომატიზაციის ინდექსიდან. მათთან ერთად რობოტის მუშკების გამოყენება მასალების დასამუშავებლად და გონივრული ხელოვნური ინტელექტი, რომელიც წინასწარ ავლინებს ნაწილების გამართული მუშაობის შესაძლო დარღვევას, სამაგიეროდ იძლევა შესანიშნავ შედეგებს. აღჭურვილობა უწყვეტად მუშაობს დაახლოებით 98.6% მუშაობის დროში, რაც საგულდასმელია, თუ კომპანიები სურს, რომ მათი პროდუქტები შეესაბამონ მკაცრ ASTM D3078 მოთხოვნებს სრულად დახურული გაყვანილობის შესახებ. რა უზრუნველყოფს ამ სისტემის ასეთ ღირებულებას? ის ადამიანური შეცდომების რიცხვს აქვეითებს 0.02%-ზე ნაკლებს. ეს ნიშნავს, რომ გაყვანილობა მეთვალყურეობს სხვადასხვა მძიმე გამომწვევ პირობებს და არ უშვებს სიტევებს შიგნით შესვლას, რასაც ტრადიციული მეთოდები მუდმივად ვერ ახერხებდნენ.

Წყალგამძლე გაყვანილობის აპლიკაციებისთვის საჭირო ჩანთების დამზადების მანქანების ძირითადი ტიპები

Ქვედა ნაგულის ჩამოყალიბების მანქანები მაღალი დაჭიმულობისა და ტენის მიმართ მდგრადი გამოყენებისთვის

Ქვედა ზოლის მანქანები ჩანთების საფუძველს სათბორის რამდენიმე სტადიის გამოყენებით ამაგრებენ, რაც მათ საშუალებს არაჩვეულებრივ კარგად გაუმკლავდნენ საშრომე პირობებს, მაგალითად სასუქების ან სამშენ მასალების ჩანთებში შენახვას. ეს მანქანები სამ სხვადასხვა პოლიმერულ ფენას შეუძლიათ შერწყმა, ხშირად HDPE-ს არევენ LDPE-სთან, რითაც ქმნიან ზოლებს, რომლებიც გაძლევენ დაახლოებით 18 N/mm² სიმაგრეს სტანდარტის მიხედვით ASTM. ეს სიმაგრე ხელს უშლის იმას, რომ ჩანთების დაშვებული ადგილები გაიხსნას სველ მდგომარეობაში ან მძიმედ დატვირთულ მდგომარეობაში. ასეთი მანქანების ვერტიკალურად დაზელების მეთოდი სტრესს უკეთ გაანაწილებს მასალაზე, ამიტომ კარგად მუშაობს 25-დან 50 კილოგრამამდე წონის ჩანთების შემთხვევაში, რომლებიც წყალს არ გაჰყავს დაშვების ადგილებიდან.

Გვერდითი ნამაგრევი და ცენტრალური დალუქვის მანქანები: სხვადასხვა მოთხოვნებისთვის გატარებული დიზაინის მოვლენა

Გვერდითი ჩამოყალიბების მანქანები ამ გაშლად უბნებს ქმნიან დახვეული ნამაგრების საშუალებით, ხოლო ცენტრალური შეკრული ვერსიები სამარი ჩანთებს ქმნიან, რომლებიც შუა ნაკერით გამოყოფილია ორ საცალო უბანზე. ასეთი მანქანების უმეტესობა მუშაობს კლინის სარგებლით, რომლებიც ტემპერატურას შეინარჩუნებენ დაახლოებით 160-დან 200 გრადუს ცელსიუსამდე, რითაც იწვევს იმდენად მჭიდრო შეკრულობას, რომ ისინი შეძლონ სხვადასხვა ფორმის ნივთების ტრანსპორტირება მანქანის კომპონენტებიდან დაწყებული და გაყინული საღამოს საუზმებით დამთავრებული გატეკვას გარეშე. 2023 წელს გამოქვეყნდა შეფუთვის ინდუსტრიის ბოლო ანგარიშში, რომელმაც აჩვენა, რომ ლოგისტიკური კომპანიების თითქმის შვიდმა ათეულმა ამ სახის ჩანთების დიზაინს აირჩია ელექტრონული ნივთების ტრანსპორტირებისას, რადგან ისინი სიტევის კონტროლს უზრუნველყოფენ, რომელიც შეიძლება შეიცვალოს დაცვის საჭიროებიდან გამომდინარე.

Მოდულური სისტემები და შერწყმა ბლონტის ფილმის ექსტრუზიის ხაზებთან

Მოდულური ჩანთების დამზადების მანქანები მუშაობენ ბლონდირებული ხარისხის ექსტრუდერებთან ერთად, რათა მოამზადონ 3-7 ფენიანი ლამინირებული ხარისხი სისტემის ერთ გატარებაში. FlexPack Con 2024-ის კვლევის მიხედვით, ასეთი კონფიგურაცია მასალების მარაგების საჭიროებას ამცირებს დაახლოებით 40%-ით, რაც ზოგავს დროს და ფულს. აქ მნიშვნელოვანია სისქის კონტროლის სიზუსტე, რომელიც ინარჩუნებს დადებით ან უარყოფით 0.01 მმ დიაპაზონს. ზუსტი სისქის გაზომვა მნიშვნელოვანია, რადგან ასარიდებს წვეტის მსგავს გახვრეტებს. ასეთი სისტემები ფარმაცევტულ ინდუსტრიაში გვხვდება ხშირად, როდესაც ხმარე ფხვნილის ჩანთებს ამზადებენ. ასეთი მგრძნობიარე პროდუქტის შემთხვევაში სრულიად უხვრეტი შეკრულობა არ არის მხოლოდ სასურველი – ეს აუცილებელია პროდუქტის უსაფრთხოებისა და რეგულატორული მოთხოვნების შესაბამისობისთვის.

Მასალის არჩევა და ხარისხიდან დამთავრებულ ჩანთამდე გარდაქმნა

Სინთეტიკური და კომპოზიტური მასალები საუკეთესო წყალგამძლეობისთვის

Პოლიეთილენის გამოყენებით დამზადებული მასალები და პოლიპროპილენის კომპოზიტები წყალგამძლე შესრულების მისაღებად არის მნიშვნელოვანი. კონტროლირებული ტესტების დროს, ეს სინთეტიკური მასალები დაამტკიცეს წყლის გამოყოფის 98.6% (შეფუთვის მასალების ჟურნალი 2023), მრავალშრიანი სტრუქტურების კომბინირებით, სადაც ტენის ბარიერი და აბრაზივის წინააღმდეგი გარე შრეები გამოიყენება. ამ დროის მანქანებს შეუძლიათ ბიო-წყაროს კომპოზიტების დამუშავება, რომლებიც შეიცავენ გამეორებით მიღებულ ნარჩენებს 30-40%-ის და არ დაკარგავს სიმაგრეს შეკერვაში.

Ფენოვანი ფირფიტის სტრუქტურები და მათი ზემოქმედება ჩანთის სიმაგრეზე

Პოლიმერული ფენების გადამეორება ზრდის სიმაგრეს 200%-ით ერთშრიანი ფირმის შედარებით. ხუთშრიანი კონფიგურაცია ჩვეულებრივ შეიცავს:

| Ფენის პოზიცია | Მასალა | Ფუნქცია |

|---|---|---|

| Გარე | BOPP ფილმი | Გაჭრის დაცულობა |

| Შუა 1 | EVOH | Ჟანგბადის/ტენის ბარიერი |

| Შუა 2 | Შემცემი პოლიმერი | Შუაშრიანი დამაგრება |

| Შუა 3 | LDPE | Გახურებით დამუშავების შესაძლებლობა |

| Შიდა | LLDPE | Მოქნილობა და დაცვა დაშლისგან |

Ეს სტრუქტურა უზრუნველყოფს ჩანთების 15–20 psi შიდა წნევის გამძლეობას, სანდის გამტარობის მაჩვენებლის 0.01g/24hr/m² დაბალ მაჩვენებლის შენარჩუნებით.

Ნედლი მასიდან დამუშავებულ პროდუქტამდე: უწყვეტი წარმოების პროცესი

Ავტომატური სისტემები აქცევენ პოლიმერულ პელეტებს მზა ჩანთებად სამი ინტეგრირებული ეტაპის განმავლობაში:

- Ფილმის ექსტრუზია : გამაგრებული მასალა გადაიქცევა ზუსტ სისქეში (როგორც წესი, 0.08–0.15მმ)

- Ბეჭდვა/დაჭრა : მაღალი გამოსახულების UV პრინტერები ასახავენ ბრენდს სერვომართული დაჭრის მანქანების მიერ გამოჭრილი მასალის ზედაპირზე

- Სითბოს დამუშავება : კომპიუტერით მართვადი ყბები ქმნიან 2.5–3.5 მმ სიგანის შემკვრელ ზოლებს 140–160°C ტემპერატურაზე წყალგაუმტარობის უზრუნველსაყოფად

Სისტემების ტოპ კლასი აღწევს პირველი ნაბიჯის 98.7% სიმკვიდრეს 120–150 ჩანთის წუთში სიჩქარით, რაც ასახავს მასალების მეცნიერებისა და მანქანის სიზუსტის სინერგიას წყალგაუმტარი გამოყენების შესაქმნელად

Ბაგების დამზადების მანქანების ძირითადი შემკვრელი და მოჭრელი მექანიზმები

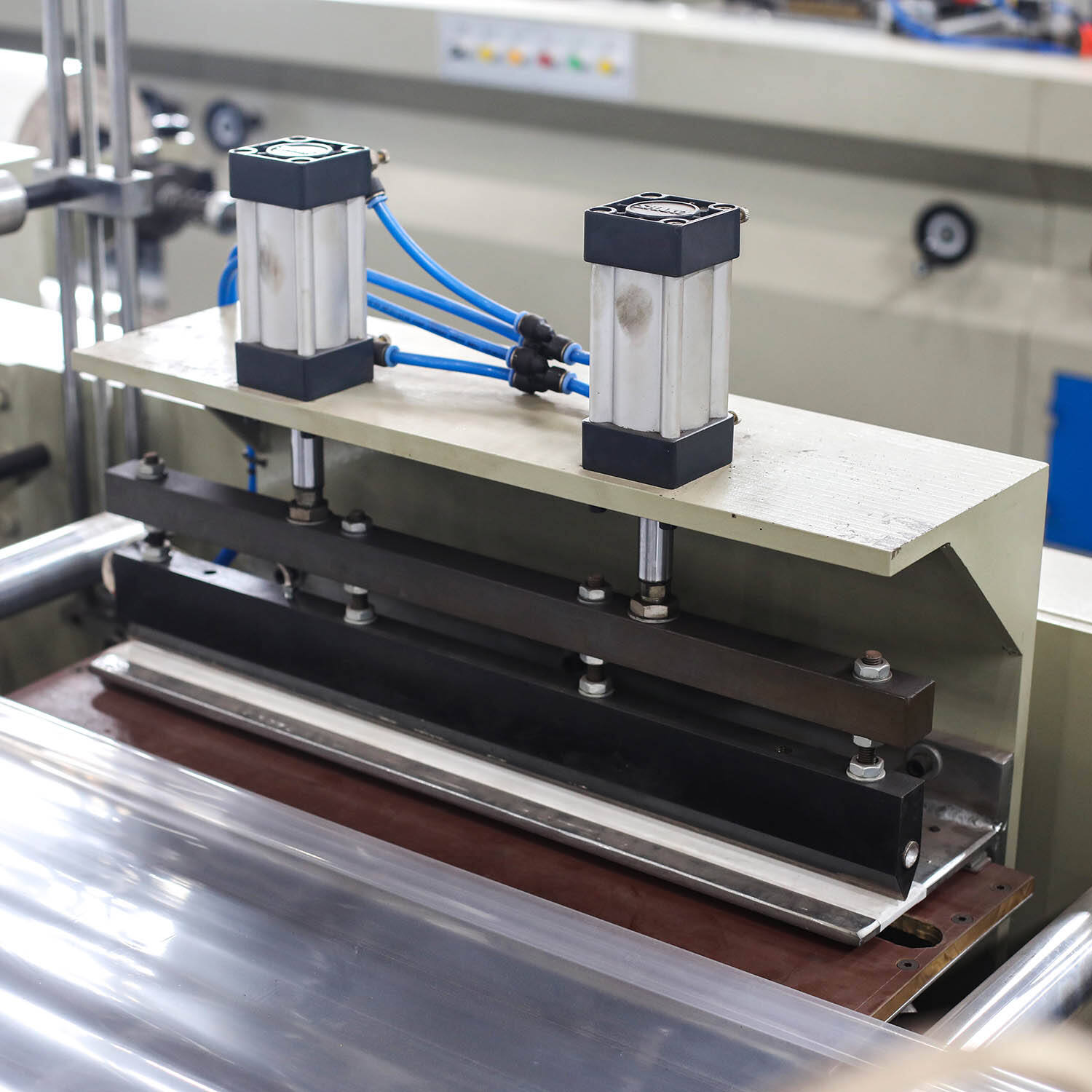

Სიზუსტის მოჭრელი და შემკვრელი მოწყობილობები ერთგვაროვანი ხარისხის ჩანთებისთვის

Ლაზერით მართვადი მოჭრელი სისტემები და სერვომართვის შემკვრელი ზოლები უზრუნველყოფს მიკრონულ სიზუსტეს, რაც უზრუნველყოფს მუდმივ შეკრულობას პოლიეთილენში, პოლიპროპილენში და მრავალშრიან ლამინატებში — აუცილებელია ISO 9001 სტანდარტის შესაბამისობისთვის. ოპტიკური სენსორები ამჩნევენ სისქის განსხვავებას 0.2 მმ-მდე და ავტომატურად აკეთებენ კორექციას დანის წნევაში არასრული ან გამოჭრის თავიდან ასაცილებლად

Სიცხის პრესის ტექნოლოგია და ტემპერატურის კონტროლი სანდო წყალგაუმტარი შეკრულობისთვის

Მრავალ-ზონური სითბური პრესები PID კონტროლერებით უზრუნველყოფს ±1°C ტემპერატურის სტაბილურობას საყოველთაო გამაგრების დროს, მიუხედავად იმისა, რომ სიჩქარე აღწევს 120 ჩანთამდე წუთში. ზუსტი სისტემა ამცირებს საყოველთაო გამართვას 34%-ით ამაღლებული სითბური სისტემების შედარებით (გამოყენების ინსტრუქცია 2023). დუალური გაგრილების სადგურები სწრაფად ახორციელებს სითბურად აქტიური ლეპის გამაგრებას ფოლგის მასალებში, რაც ამაღლებს სტრუქტურულ მთლიანობას.

Ავტომატური საყოველთაო გამართვის სისტემები დეფექტების მინიმიზებისა და ეფექტურობის მაქსიმიზებისთვის

Ინტეგრირებული ხილული სისტემების მანქანური სწავლების ალგორითმებთან ერთად მუშაობისას შესაძლებელია ნაკლოვანებების შემცირება მუდმივი ექსპლუატაციის დროს ნახევარ პროცენტამდე. ტექნოლოგია აკონტროლებს 10-დან 25 მილიმეტრამდე სიგანის ჰერმეტულობას წყალგამძლეობის საჭიროებების დასაკმაყოფილებლად, ასევე აკვირდება ინტერფეისის წნევას დაახლოებით 15-დან 30 ფუნტ ანგლიური კვადრატული ინჩის სანაკრებოდ. ეს საშუალებას აძლევს ოპერატორებს შეცვალონ საჭირო პარამეტრები წარმოების შეჩერების გარეშე. ასეთი სისტემების განსაკუთრებული მნიშვნელობა იმაში მდგომარეობს, რომ ისინი კარგად ახერხებენ გაჭიმული მასალების მოვლენას, რომლებიც სხვადასხვა ტემპერატურის ან ტენიანობის პირობებში განსხვავებულად იხსნებიან. ადაპტირების ეს შესაძლებლობა ბოლო პერიოდში დიდი ყურადღებით იქნა შეტანილი, განსაკუთრებით მაშინ, როდესაც ის წარმოადგინეს გამოშვებული წელზე მრეწველობის ექსპერტების მიერ მომზადებულ მოხრილი შეფუთვის წარმოების შესახებ ანგარიშში.

Წარმოების სიჩქარისა და ჰერმეტულობის მაღალი მაჩვენებლის ბალანსი მაღალი გამომავალი გარემოში

Ყველაზე სწრაფი დასაბერი მანქანები შეძლებენ 150-ზე მეტი ჩანთის დამუშავებას წუთში დინამიური წნევის პროფილის გამოყენებით. საბაზოდ, ამ მანქანები ახდენენ დამუშავების ძალის გაკეთებას საწარმო ხაზის სიჩქარის შესაბამისად. რეალური ტესტირების მიხედვით, რამდენიმე საწარმო ადგილიდან, როდესაც კომპანიები ზუსტად აკეთებენ წნევის პარამეტრებს, ისინი შეძლებენ შენარჩუნებას დაახლოებით 99.8% ხარისხიანი დამუშავების ხარისხს პროდუქტებზე, ხოლო გამოტანა იქნება ორჯერ მეტი ძველი ფიქსირებული წნევის სისტემებთან შედარებით. ამ ტექნოლოგიის მნიშვნელობას უზრუნველყოფს მოდულური დიზაინის ასპექტი. წარმოებებს შეუძლიათ სწრაფად გადართონ ჩვეულებრივ სწორი ჩანთებიდან და იმ ჩანთებზე, რომლებსაც ქვემოთ დამატებითი სივრცე აქვთ (გუსეტირებული ფორმატები). და გამოცდილებით რა არის საიდუმლო? წყალგამძლე თვისებები იგივე ძლიერი რჩება ამ ცვლილებების დროს. ეს ფლექსიბლობა კარგად მუშაობს ბიზნესებისთვის, რომლებმაც ერთი წარმოების ხაზით უნდა დაამზადონ ყველაფერი სასუქებიდან დაწყებული მძიმე საწარმო პროდუქტებამდე.

Ავტომატური ჩანთების წარმოების დროს მაგარი გამძლეობის ტესტირება და ვალიდაცია

Სიმაგრის, წნევის და ტენიანობის წინააღმდეგ მდგრადობის ტესტირების საინდუსტრიო სტანდარტები

Ჩანთების დამზადებელი მანქანების მწარმოებლებმა უნდა დაუშვათ, რომ მათი პროდუქტები შეესაბამება როგორც ASTM International სახელმძღვანელოებს, ასევე ISTA სტანდარტებს, როდესაც საუბარი ირწმუნებს წყალგამძლე თვისებებს და წონის გამძლეობას. მიუხედავად მაგალითისა ISTA 3E სერტიფიკაციის. შეფუთვა უნდა გაძლოს 75 კილოგრამი დაგროვილი წონის ქვეშ, რათა შეინარჩუნოს წყლის ორთქლის გადაცემის მაჩვენებელი 0.01%-ზე ქვემოთ. ეს განსაკუთრებით მნიშვნელოვანია ისეთი ნივთებისთვის, როგორიცაა მედიკამენტები და საკვები, რომლებიც იოლად იშლებიან. ტესტირების პროცესი აჩვენებს, რომ ახალგაზრდა ავტომატური დამონტაჟების ტექნოლოგია შეუძლია დაამაგროს კავშირი, რომელიც გაძლევს მინიმუმ 4.5 ნიუტონს 15 მილიმეტრზე მთელი წარმოების ციკლის განმავლობაში, რომელიც იმუშავებს წუთში 100-დან 150 ჩანთამდე. ეს შედეგები მწარმოებლებს უზრუნველყოფს მანქანების ხარისხის შენარჩუნების დარწმუნებას მაღალი მოცულობის ოპერაციების დროს.

Პუნქტურის, ვარდნის და გარემოს სტრესის ტესტირების პროტოკოლები

Სამეტაპიანი ვალიდაცია აღადგენს რეალურ პირობებს:

- Გაჭრის დაცულობა : 2,5 მმ ფოლადის დამაგრები 15 ნ ძალით ადგენს ფირის მთლიანობას

- Ტესტირება დაშლის დროს : 12 კონტროლირებული ვარდნა 1,8 მ-დან ასიმულირებს საწარმო პირობებს

- Გარემოს კამერები : 48 საათიანი ციკლები ერთმანეთს უვლის -30°c და +50°c-ს 95% ტენიანობაზე

Ეს პროტოკოლები აჩვენებს ფენიანი ფირების სუსტ ადგილებს, განსაკუთრებით შემკვრელ ინტერფეისებში, სადაც ტრანსპორტირების 78% მავალი ხდება (გამოყენებული მასალების ჟურნალი 2023). ახლა უკვე არსებობს სპეციალური მანქანები, რომლებსაც აქვთ ინლაინ სისქის გეიჯები და თერმული გამოსახულებები მიკრო წილოდნების აღმოჩენისთვის, რომლებიც 50 მიკრონამდე მცირეა წარმოების დროს.

Შესწავლის შემთხვევა: მანქანით დამზადებული წყალგამძლე ჩანთების მუშაობა რეალურ ლოგისტიკაში

Აღმოსავლეთ აზიის ზღვის პროდუქტების ექსპორტიორმა შეამცირა საცივ საწყობის დაზიანება 42%-ით მანქანების ავტომატური ვალიდაციის განხორციელების შემდეგ. გაუმჯობესების შედეგად მიიღეს:

| Მეტრი | Ავტომატიზაციის წინ | Ავტომატიზაციის შემდეგ |

|---|---|---|

| Სანთების გაუმართლების მაჩვენებელი | 1.2% | 0.3% |

| Ტენის შეღწევა | 0,8გ/დღეში | 0,1გ/დღეში |

| Საშუალო ტვირთის ციკლები | 18 | 32 |

Პროგნოზირების საშუალებით შესრულებული მაინტენენსი გაარგებს კომპონენტების სიცოცხლეს 200–300 სამუშაო საათით შეცვლებს შორის, რაც ადასტურებს, რომ ინტეგრირებული ტესტირება ამაღლებს როგორც პროდუქტის სიმაგრეს, ასევე წარმოების ეფექტურობას.

Ხშირად დასმული კითხვები

Როგორ აუმჯობესებენ ჩანთების დამზადებელი მანქანები შეფუთვის წყალგამძლე მახასიათებლებს?

Ჩანთების დამზადებელი მანქანები აუმჯობესებენ წყალგამძლე მახასიათებლებს ადაპტიური წნევის სენსორების, სითბოს დაჭერის ტექნოლოგიის და სამუშაო ზონების გათბობის სისტემების გამოყენებით. ეს სისტემები უზრუნველყოფენ მასალების მაგრი და სანდო დალუქვას, რაც ეფექტურად აჩერებს ტენის შეღწევას.

Რომელ მასალებთან მუშაობენ ჩანთების დამზადებელი მანქანები წყალგამძლე შეფუთვის წარმოებისას?

Ახალგაზრდული ჩანთების დამზადებელი მანქანები ამუშავებენ მასალებს, როგორიცაა TPU-ით დაფარებული ნაილონი, პოლიეთილენის კომპოზიტები და ბიოლოგიური წარმოშობის კომპოზიტები მნიშვნელოვანი რაოდენობით გამეორებითი მასალებით. სწორად დამუშავებული ასეთი მასალები უზრუნველყოფენ წყალგამძლეობის მაღალ მაჩვენებლებს.

Როგორ აუმჯობესებენ ავტომატიზებული სისტემები ჩანთების წარმოების ხარისხს?

Ავტომატური სისტემები ამაღლებენ პროდუქციის ხარისხს ხარვეზების აღმოჩენისთვის ხილვის სისტემების გამოყენებით, მანქანური სწავლების ალგორითმების გამოყენებით შეცდომების მინიმიზება და დინამიური წნევის პროფილირების გამოყენებით უზრუნველყოფს სიმკვრთხეს მაღალი სიჩქარით. ეს ტექნოლოგიები უზრუნველყოფს მაღალხარისხიან გამომავალ პროდუქტს ადამიანური შეცდომების შემცირებას.

Როლს თამაშობს ინდუსტრიის სტანდარტები ჩანთების დამზადებელი მანქანების წარმოებაში?

Ინდუსტრიის სტანდარტები, როგორიცაა ASTM და ISTA მითითებები უზრუნველყოფს იმას, რომ ჩანთების დამზადებელი მანქანები წარმოქმნიან იმდენად მაგარ გამოყენებას, რომ გაუმკლავდეს წნევას, ტენიანობის წინააღმდეგ მდგრადობას და სიმტკიცის მოთხოვნებს. ამ სტანდარტების დაცვა უზრუნველყოფს პროდუქტის სანდოობას და უსაფრთხოების რეგულაციებთან შესაბამისობას.

Შინაარსის ცხრილი

- Როგორ ამაღლებენ ჩანთის დამზადების მანქანები მარაგის და წყალგამძლეობის მაჩვენებლებს

- Წყალგამძლე გაყვანილობის აპლიკაციებისთვის საჭირო ჩანთების დამზადების მანქანების ძირითადი ტიპები

- Მასალის არჩევა და ხარისხიდან დამთავრებულ ჩანთამდე გარდაქმნა

- Სინთეტიკური და კომპოზიტური მასალები საუკეთესო წყალგამძლეობისთვის

-

Ბაგების დამზადების მანქანების ძირითადი შემკვრელი და მოჭრელი მექანიზმები

- Სიზუსტის მოჭრელი და შემკვრელი მოწყობილობები ერთგვაროვანი ხარისხის ჩანთებისთვის

- Სიცხის პრესის ტექნოლოგია და ტემპერატურის კონტროლი სანდო წყალგაუმტარი შეკრულობისთვის

- Ავტომატური საყოველთაო გამართვის სისტემები დეფექტების მინიმიზებისა და ეფექტურობის მაქსიმიზებისთვის

- Წარმოების სიჩქარისა და ჰერმეტულობის მაღალი მაჩვენებლის ბალანსი მაღალი გამომავალი გარემოში

- Ავტომატური ჩანთების წარმოების დროს მაგარი გამძლეობის ტესტირება და ვალიდაცია

-

Ხშირად დასმული კითხვები

- Როგორ აუმჯობესებენ ჩანთების დამზადებელი მანქანები შეფუთვის წყალგამძლე მახასიათებლებს?

- Რომელ მასალებთან მუშაობენ ჩანთების დამზადებელი მანქანები წყალგამძლე შეფუთვის წარმოებისას?

- Როგორ აუმჯობესებენ ავტომატიზებული სისტემები ჩანთების წარმოების ხარისხს?

- Როლს თამაშობს ინდუსტრიის სტანდარტები ჩანთების დამზადებელი მანქანების წარმოებაში?