プラスチック袋製造機が産業用包装のニーズにどう応えるか

高耐久包装におけるプラスチック袋製造機の重要な役割

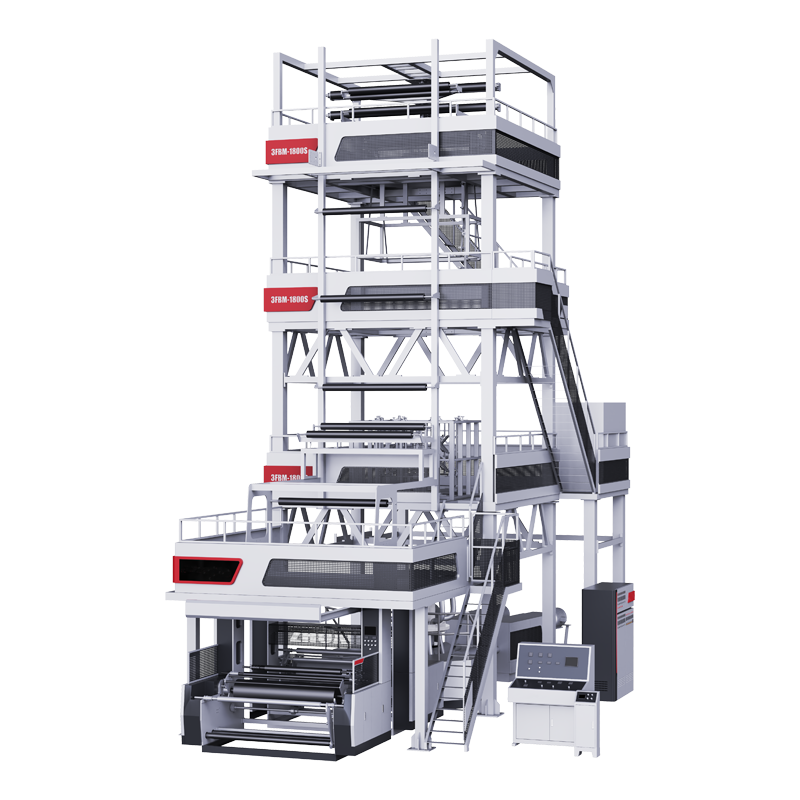

工業用プラスチック袋メーカーが 増えている需要に対応し 25~50キログラムの重さを 持ち運ぶことができる 頑丈な袋を製造しています これらの機械は,通常,吹膜挤出技術を使用して,0.3~0.5ミリメートル厚の多層ポリエチレンフィルムを製造し,30MPaを超える拉伸強度を与えます. 市場も印象的です 昨年世界中で約31億ドルに達しました 需要は年間約24%増加し続けています 特に物流や農業業界で働く人々です 現代の装置の多くは セルボ駆動密封技術で 装備されています 縫合が約98%一貫しているため 重い化学物質を運ぶときや 建材を安全に保管する際には とても重要です

物流,農業,建設産業における主要なアプリケーション

- 物流: 1台の機械で1日あたり300単位以上を生産する静電気防止宅配用袋は、手作業による方法と比較して刺し穴の発生率を60%削減します

- 農業 専用押出機から製造される紫外線耐性フィルムは、熱帯気候下での1トン穀物袋の劣化を防ぎます

- 建設 高速機械は1時間に1,200~1,500個のFIBC(フレキシブル中間バルクコンテナ)を製造し、セメントなどの研磨性材料向けにカスタマイズされています

最近の産業用包装に関する調査では、重厚用途におけるグローバルな持続可能性規制に合致して、メーカーの72%が再生ポリマーに対応した機械を優先していることがわかりました

フィルム押出:高強度バッグ生産の基盤

ブロー成形フィルム押出:なぜ重量級プラスチック袋製造で主流となっているのか

プラスチック袋の約68%は 吹き込みフィルムで外出します この方法は 長く持ちこたえられ 折れずに折れるものを 作るのに より効果的です この技術は基本的に熱溶したポリエチレンを 泡状に吹き込み モルキュルを複数の方向に 材料に並べます この調整により 最終製品は 床型加工法より 40% ほど 破損に耐えるものになります しかし 結果は条件によって異なります もう一つの大きな利点は 吹き込みフィルムが縫い目のない連続管を作り出すことです そのため 多くの製造業者達が 建築物への保護カバーや 2000ポンドもの重量を持つ巨大な袋などの 重量用途に 使うのが好みます

ポリエチレン 樹脂 粒 から 連続 フィルム 生産 に

製造プロセスは、ポリエチレン樹脂のペレットが、よく知られている大型のバレル型押出機内で約190〜230度 Celsiusに加熱されることで始まります。特殊なバリアスクリューにより材料の混合がより均一になり、溶け残りの粒子をほぼ90%近く削減できます。溶融後、ポリマーは環状のダイスを通って流れ、そこで作業者が空気圧を調整し、気泡の大きさを制御して最終的なフィルムの厚さを80〜250マイクロメートルの間で設定します。その後、冷却ロールによって急速に冷却され、多くの場合毎分25メートル以上の速度で運転されます。多くの工場では物流会社が途切れなく必要とするプラスチックフィルムの供給を維持するため、これらの装置を一日中休むことなく稼働させています。

工業用バッグ性能におけるHDPE、LDPE、LLDPEの比較

| ポリマー | 引張強度 (MPa) | パンク抵抗 | 一般的な産業用途 |

|---|---|---|---|

| HDPE | 25–32 | 適度 | 化学薬品ドラム、パレットカバー |

| LDPE | 8–15 | 高い | 食品グレードのライナー、シュリンク包装フィルム |

| LLDPE | 15–25 | 優れた | サンドバッグ、FIBCs(バルクバッグ) |

HDPEはその結晶構造により、水分バリア用途で好まれます。一方、LLDPEは高い伸び性能(最大300%)が求められる農業用サックに適しています。メタロセン触媒LLDPEを使用すれば、強度を犠牲にすることなくフィルムを15%薄くでき、機械オペレーターの効率向上に貢献します。

フィルムから耐久性のある産業用バッグへの変換:シール加工、切断、および自動化

荷重保持用バッグのための精密切断および高強度シール技術

産業用の環境では、機械が連続したフィルムのロールを同期した切断および密封操作によって耐久性のある袋に変換します。サーボ制御の刃は幅の測定において±0.5 mmの精度を維持しており、FIBCの寸法を正確に保つために不可欠です。熱密封には、ほとんどのシステムで150℃から220℃の間で作動する多段式のヒートバーが採用されています。これらの温度により、HDPEおよびポリプロピレン素材の両方において、35ニュートン/平方ミリメートルを超える強度の継ぎ目が形成されます。この強度により、袋は最大約907キログラム(2,000ポンド)に近い動的荷重にも破損することなく耐えることができます。また、従来の手作業方式と比較して材料の無駄を削減するオフセット切断パターンも利点の一つです。業界の報告によると、この方法は通常、材料費を約15%節約できるため、品質基準を維持しつつ生産プロセスを最適化しようとする製造業者にとって賢明な選択となります。

構造的完全性のための高度な熱および超音波シーリング技術

現代のシステムは、二重のシーリング技術を利用しています:

- インパルスシール 厚さが可変のフィルム(80~250ミクロン)用

- 超音波ボンディング ラミネートされた湿気バリア材用

2024年のポリマー接着研究によると、超音波システムは農業保管で典型的な湿潤環境においてシールの一貫性を40%向上させることが示されています。クロスコンター・シーリングヘッドは、最大30%の産業廃棄物由来リサイクル樹脂を含む混合樹脂でも98%の完全性を維持します。

高速かつ一貫した生産を可能にする自動変換ユニット

一体型のプラスチック袋製造機は、折り畳み、シーリング、切断工程を25メートルの単一ラインに統合し、最大毎分240枚の袋を生産可能です。マシンビジョンシステムは、各袋について以下のものを含む18項目の品質パラメータを検査します:

| パラメータ | 公差 | 拒否率の低減 |

|---|---|---|

| シール幅 | ±0.2 mm | 62% |

| ハンドルのアライメント | <1°の角度オフセット | 57% |

この自動化により、1,000袋あたり18.70ドルの労働コスト削減が実現され、建設用サック生産における欠陥率が0.3%未満に維持されます。

品質保証:産業用信頼性のための材料および構造の試験

PEおよびPPフィルムにおける均一な厚さおよび引張強度の確保

レーザー誘導モニタリングにより、2,500ポンド以上の荷重を支えるバッグにとって極めて重要な±0.005 mm以内のフィルム厚さ精度を保証し、ASTM D882-18規格に適合します。自動引張試験機が伸び率(300~600%)および裂断抵抗(最大40 N/mm²)を検証し、高耐久性サックのISO 527-3プロトコルへの適合を確実にします。

FIBCおよびバルクハンドリングサックの標準化された試験プロトコル

国際安全輸送協会(ISTA)は、FIBCに対して以下の7段階の試験を要求しています。

- 振動試験 :1,500マイルの輸送サイクルを模擬

- 積載圧縮 :8メートルの高さのパレタイズ積み荷に対する6:1の安全係数

- 紫外線劣化抵抗 2,000時間の加速耐候性試験

これらの手順により、非試験品と比較して現場での故障率を62%削減できます(ISTA 2022)。

産業用途におけるコスト効率と長期的な耐久性の両立

製造業者は有限要素法(FEA)を用いて材料使用量を最適化し、破裂強度を45 kPa以上に維持しつつポリエチレンの消費量を18%削減しています。2023年の包装効率研究によると、これにより単価が0.12ドル低下し、研磨性の高い鉱山環境での使用時にサービス寿命が30~40サイクル延長されます。

プラスチック袋製造機械の未来を推進する革新技術

リアルタイム品質管理のためのスマートセンサーとAI駆動型モニタリング

最新のスマートセンサーとAI監視を組み合わせることで、約98.5%の精度で欠陥を検出できます。生産中にフィルムの厚さのわずかな変化(約0.005mmまで)や継ぎ目の強度を検知することが可能です。従来の人工作業と比較すると、これらのシステムにより廃棄材料が約22%削減されます。さらに注目すべき点は、樹脂の粘度に変化があった場合でも自動的に適応できる能力です。これにより、従来のHDPEを使用する場合でも、最近多くの企業が製造プロセスに取り入れようとしている難しいリサイクル素材ブレンドを使用する場合でも、メーカーは一貫した結果を得ることができます。

省エネルギー型押出システムによる運用コストの低減

次世代の押出ユニットは、最適化されたスクリュー設計とサーボモーターにより、生産されるフィルム1kgあたりのエネルギー消費を18%削減しています。これらの進歩により2024年EUエコデザイン基準に適合し、工業用PEフィルムの生産能力を220 kg/h以上維持しつつ、生産1時間あたりのエネルギーコストを12.60ドル削減しています。

生産ラインにおける予知保全を可能にするIoT連携

接続された機械が運転データを中央ダッシュボードに送信し、ベアリング故障を72時間前までに89%の正確さで予測します。このIoTによるアプローチにより、アジアの製造拠点での生産監査に基づき、大量生産施設における予期せぬ停止時間が41%削減されました。

持続可能な進歩:リサイクル可能な材料とクローズドループ型製造

現在の主要なシステムでは、使用済みポリオレフィン混合物を35~50%含ませても引張強度を損なうことなく処理できます。閉鎖型水冷システムおよび溶剤フリー接着剤システムにより環境性能が向上し、2025年の循環型経済目標に沿ったパイロットプロジェクトでは82%の資源回収率を達成しています。

よくある質問セクション

ブローントフィルム押出法とは何ですか?

ブローントフィルム押出成形は、溶かしたポリエチレンを気泡状に膨らませる製造プロセスであり、最終製品において多方向的な分子配向を生み出し、その強度を高めます。

プラスチック袋製造機械は持続可能性にどのように貢献していますか?

現代の機械は再生ポリマーを使用可能で、材料の使用を最適化し資源回収を高めるクローズドループ式製造プロセスを組み込んでおり、世界的な持続可能性規制に適合しています。

FIBCsとは何ですか?

FIBC(フレキシブル・インターメディエイト・バルク・コンテナ)は、穀物、砂、セメントなどの大量の重い物資を収納するために設計された大きな袋です。物流業界や建設業界で広く使用されています。