Comment les machines de fabrication de sacs en plastique répondent aux exigences de l’emballage industriel

Le rôle essentiel des machines de fabrication de sacs en plastique dans l’emballage industriel lourd

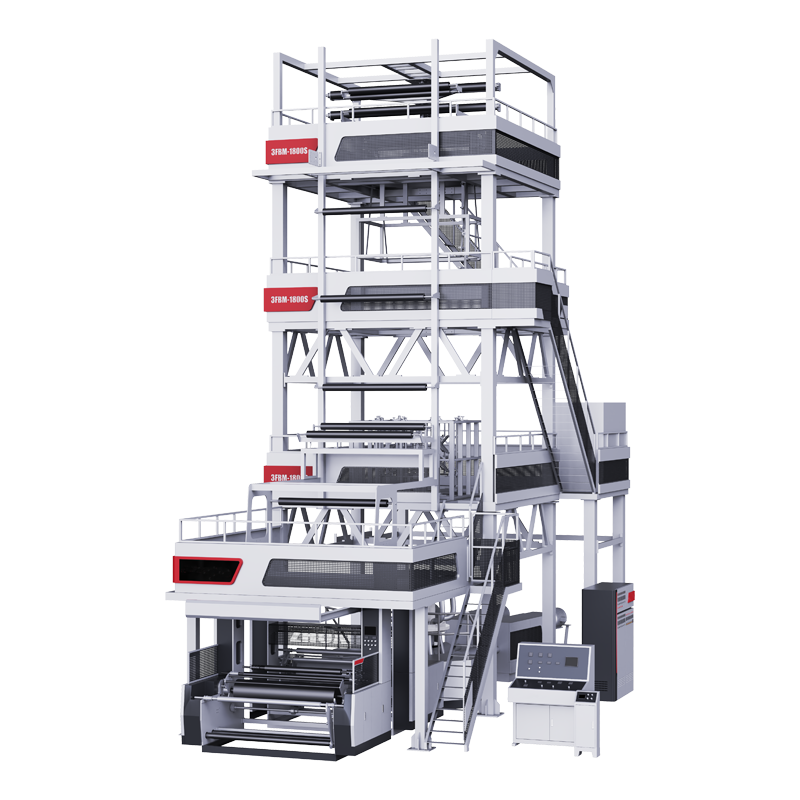

Les fabricants de sacs plastiques industriels répondent à la demande croissante en produisant des sacs résistants capables de supporter des poids compris entre 25 et 50 kilogrammes, grâce à une ingénierie de pointe. Ces machines utilisent généralement une technique d'extrusion par soufflage pour produire des films polyéthylène multicouches d'une épaisseur comprise entre 0,3 et 0,5 millimètre, offrant ainsi une résistance à la traction supérieure à 30 MPa. Les chiffres du marché sont également impressionnants, atteignant environ 3,1 milliards de dollars au niveau mondial l'année dernière, la demande augmentant d'environ 24 % par an, notamment dans les secteurs de la logistique et de l'agriculture. La plupart des installations modernes sont équipées d'une technologie de scellage à servomoteur qui assure une cohérence des soudures dans environ 98 % des cas, un facteur crucial lors du transport de produits chimiques lourds ou du stockage sécurisé de matériaux de construction.

Applications clés dans les secteurs de la logistique, de l'agriculture et de la construction

- La logistique: Les sacs de courrier antistatiques produits à plus de 300 unités par jour et par machine réduisent les taux de perforation de 60 % par rapport aux méthodes manuelles

- Agriculture : Les films résistants aux UV provenant d'extrudeuses spécialisées protègent les sacs de grains d'une tonne contre la dégradation dans les climats tropicaux

- Construction : Les machines à grande vitesse produisent de 1 200 à 1 500 GRV (Grands Récipients pour Vrac) par heure, conçus spécifiquement pour des matériaux abrasifs comme le ciment

Une étude récente sur l'emballage industriel a révélé que 72 % des fabricants privilégient désormais les machines compatibles avec les polymères recyclés, s'alignant ainsi sur les obligations mondiales de durabilité pour une utilisation intensive

Extrusion de film : la base de la production de sacs industriels résistants

Extrusion de film soufflé : pourquoi elle domine la fabrication de sacs plastiques haute résistance

Environ 68 % de tous les sacs plastiques industriels dans le monde proviennent de l'extrusion soufflage, car cette méthode fonctionne mieux lorsqu'il s'agit de fabriquer des produits plus durables et flexibles sans se rompre. Cette technique consiste essentiellement à souffler du polyéthylène fondu chaud sous forme de bulle, ce qui aligne les molécules dans plusieurs directions à travers le matériau. Cet alignement rend en réalité le produit final environ 40 % plus résistant au déchirement que ce que l'on obtient avec les méthodes à filière plate, bien que les résultats puissent varier selon les conditions. Un autre avantage majeur est que le film soufflé crée des tubes continus sans coutures, ce qui explique pourquoi de nombreux fabricants le préfèrent pour des applications exigeantes, comme les housses de protection pour bâtiments ou ces grands big bags capables de contenir jusqu'à 2000 livres de matériel.

Des granulés de résine de polyéthylène à la production continue de film

Le processus de fabrication commence lorsque les granulés de résine de polyéthylène sont chauffés à environ 190 à 230 degrés Celsius à l'intérieur de ces grands extrudeurs à cylindre que nous connaissons tous. Des vis spéciales à barrière permettent d'obtenir un meilleur mélange des matériaux, réduisant ainsi les morceaux non fondus de près de 90 pour cent. Une fois fondu, le polymère traverse des filières en forme d'anneau où les opérateurs ajustent la pression d'air pour contrôler l'importance des bulles et définir l'épaisseur finale du film entre 80 et peut-être 250 microns. Ensuite interviennent les rouleaux de refroidissement qui refroidissent rapidement l'ensemble, fonctionnant souvent à plus de 25 mètres par minute. La plupart des usines font fonctionner ces machines sans interruption jour après jour, car les entreprises de logistique ont besoin de leurs films plastiques sans rupture.

Comparaison des performances industrielles du HDPE, du LDPE et du LLDPE pour les sacs

| Polymère | Résistance à la traction (MPa) | Résistance aux perforations | Applications industrielles courantes |

|---|---|---|---|

| HDPE | 25–32 | Modéré | Fûts chimiques, housses de palette |

| PEHD | 8–15 | Élevé | Revêtements alimentaires, film rétractable |

| LLDPE | 15–25 | Exceptionnelle | Sacs de sable, FIBCs (sacs big-bags) |

Le HDPE est privilégié pour les applications de barrière contre l'humidité en raison de sa structure cristalline, tandis que le LLDPE excelle dans les sacs agricoles nécessitant une grande capacité d'élasticité (jusqu'à 300 %). Le LLDPE catalysé par métallocène permet des films 15 % plus minces sans compromettre la résistance, ce qui améliore l'efficacité pour les opérateurs de machines.

Transformation du film en sacs industriels durables : scellage, découpe et automatisation

Techniques de découpe précise et de scellage haute résistance pour sacs porteurs

Dans les environnements industriels, des machines transforment des rouleaux continus de film en sacs durables grâce à des opérations synchronisées de coupe et de scellage. Les lames commandées par servomoteurs maintiennent une précision de ± 0,5 mm pour les mesures de largeur, ce qui est essentiel pour obtenir des dimensions correctes des big-bags. Pour le scellage thermique, la plupart des systèmes utilisent des barres à plusieurs étages fonctionnant entre 150 degrés Celsius et 220 degrés Celsius. Ces températures produisent des soudures dont la résistance dépasse 35 newtons par millimètre carré, tant pour les matériaux en HDPE que pour le polypropylène. Une telle résistance garantit que les sacs peuvent supporter des charges dynamiques approchant 900 kg sans rupture. Un autre avantage provient des motifs de coupe décalés, qui réduisent les pertes de matière par rapport aux méthodes manuelles traditionnelles. Selon des rapports du secteur, cette approche permet généralement d'économiser environ 15 % sur les coûts de matériaux, ce qui en fait un choix judicieux pour les fabricants souhaitant optimiser leurs processus de production tout en maintenant des normes de qualité.

Technologies avancées de scellement thermique et ultrasonique pour l'intégrité structurelle

Les systèmes modernes utilisent des technologies de scellement doubles :

- Scellement par impulsion pour films à épaisseur variable (80–250 microns)

- Soudage ultrasonique pour matériaux laminés avec barrière anti-humidité

Une étude de 2024 sur l'adhérence des polymères a montré que les systèmes ultrasoniques améliorent la régularité du scellement de 40 % dans les environnements humides typiques du stockage agricole. Les têtes de scellement à profil croisé maintiennent une intégrité de 98 %, même avec des mélanges de résine recyclée contenant jusqu'à 30 % de déchets post-industriels.

Unités de conversion automatisées permettant une production rapide et constante

Les machines intégrées tout-en-un de fabrication de sacs en plastique combinent pliage, scellement et découpe sur une ligne unique de 25 mètres, produisant jusqu'à 240 sacs par minute. Les systèmes de vision artificielle inspectent 18 paramètres de qualité par sac, notamment :

| Paramètre | Tolérance | Réduction du taux de rejet |

|---|---|---|

| Largeur de scellement | ±0,2 mm | 62% |

| Alignement de la poignée | <1° de décalage angulaire | 57% |

Cette automatisation réduit les coûts de main-d'œuvre de 18,70 $ par 1 000 sacs et maintient les taux de défaut en dessous de 0,3 % dans la production de sacs de qualité construction.

Assurance qualité : Essais des matériaux et structures pour une fiabilité industrielle

Garantir une épaisseur uniforme et une résistance à la traction dans les films en PE et en PP

La surveillance assistée par laser garantit une précision de l'épaisseur du film de ±0,005 mm – essentielle pour les sacs supportant plus de 2 500 lbs – conformément aux normes ASTM D882-18. Des testeurs de traction automatisés vérifient l'allongement (300–600 %) et la résistance au déchirement (jusqu'à 40 N/mm²), assurant ainsi la conformité aux protocoles ISO 527-3 pour les sacs robustes.

Protocoles normalisés d'essai pour les GRVFs et les sacs de manutention en vrac

L'International Safe Transit Association (ISTA) exige un essai en sept étapes pour les GRVFs, incluant :

- Le test de vibrations : Simulation de cycles de transport de 1 500 miles

- Compression par empilement : Facteur de sécurité de 6:1 pour des charges palettisées hautes de 8 mètres

- Résistance à la dégradation par les UV : Essais de vieillissement accéléré de 2 000 heures

Ces procédures réduisent les taux de défaillance sur le terrain de 62 % par rapport aux alternatives non testées (ISTA 2022).

Équilibrer l'efficacité économique et la durabilité à long terme dans les applications industrielles

Les fabricants utilisent l'analyse par éléments finis (AEF) pour optimiser l'utilisation des matériaux, réduisant ainsi la consommation de polyéthylène de 18 % tout en maintenant une résistance à l'éclatement supérieure à 45 kPa. Selon une étude de 2023 sur l'efficacité de l'emballage, cela permet de réduire les coûts unitaires de 0,12 $ et d'allonger la durée de service de 30 à 40 cycles de chargement dans des conditions minières abrasives.

Des innovations qui façonnent l'avenir des machines de fabrication de sacs en plastique

Capteurs intelligents et surveillance assistée par l'IA pour un contrôle qualité en temps réel

Les derniers capteurs intelligents combinés à une surveillance par IA peuvent détecter des défauts avec une précision d'environ 98,5 %. Ils sont capables de repérer des variations extrêmement fines de l'épaisseur du film, jusqu'à environ 0,005 mm, et de vérifier la résistance des soudures pendant la production. Par rapport aux méthodes manuelles traditionnelles, ces systèmes réduisent les pertes de matériaux d'environ 22 %. Ce qui les rend encore plus performants, c'est leur capacité à s'adapter automatiquement aux variations de la viscosité de la résine. Cela garantit aux fabricants des résultats constants, qu'ils travaillent avec du HDPE standard ou avec ces mélanges de matériaux recyclés difficiles que de nombreuses entreprises cherchent aujourd'hui à intégrer dans leurs processus.

Systèmes d'extrusion écoénergétiques réduisant les coûts opérationnels

Les unités d'extrusion de nouvelle génération consomment 18 % d'énergie en moins par kilogramme de film produit, grâce à des conceptions optimisées de vis et à l'utilisation de moteurs servo. Ces avancées sont conformes aux normes européennes d'écoconception 2024 et réduisent les coûts énergétiques de 12,60 $ par heure de production, tout en maintenant un débit supérieur à 220 kg/h pour les films PE de qualité industrielle.

Intégration de l'IoT permettant la maintenance prédictive dans les lignes de production

Les machines connectées transmettent des données opérationnelles à des tableaux de bord centralisés, prédisant les pannes de roulements 72 heures à l'avance avec une précision de 89 %. Cette approche IoT a réduit les arrêts imprévus de 41 % dans les installations à forte production, selon des audits de production menés dans des centres manufacturiers asiatiques.

Avancées durables : matériaux recyclables et fabrication en boucle fermée

Les systèmes actuels traitent désormais des mélanges de polyoléfines recyclées contenant 35 à 50 % de matière post-consommation sans compromettre la résistance à la traction. Le refroidissement fermé par eau et les systèmes d'adhésifs sans solvant améliorent les performances environnementales, atteignant des taux de récupération des ressources de 82 % dans des projets pilotes conformes aux objectifs de l'économie circulaire de 2025.

Section FAQ

Qu'est-ce que l'extrusion soufflée de films ?

L'extrusion soufflage de film est un procédé de fabrication dans lequel du polyéthylène fondu est gonflé en forme de bulle, créant ainsi un alignement moléculaire multidirectionnel dans le produit final, ce qui en renforce la solidité.

En quoi les machines de fabrication de sacs en plastique contribuent-elles à la durabilité ?

Les machines modernes prennent désormais en charge les polymères recyclés et intègrent des procédés de fabrication en boucle fermée qui optimisent l'utilisation des matériaux et améliorent la récupération des ressources, s'alignant ainsi sur les exigences mondiales en matière de durabilité.

Qu'est-ce que les BIGs ?

Les FIBCs, ou conteneurs intermédiaires flexibles, sont de grands sacs conçus pour contenir des matériaux en vrac lourds tels que les céréales, le sable ou le ciment. Ils sont couramment utilisés dans les industries de la logistique et de la construction.

Table des Matières

- Extrusion de film : la base de la production de sacs industriels résistants

- Transformation du film en sacs industriels durables : scellage, découpe et automatisation

- Assurance qualité : Essais des matériaux et structures pour une fiabilité industrielle

-

Des innovations qui façonnent l'avenir des machines de fabrication de sacs en plastique

- Capteurs intelligents et surveillance assistée par l'IA pour un contrôle qualité en temps réel

- Systèmes d'extrusion écoénergétiques réduisant les coûts opérationnels

- Intégration de l'IoT permettant la maintenance prédictive dans les lignes de production

- Avancées durables : matériaux recyclables et fabrication en boucle fermée

- Section FAQ