چگونه دستگاههای ساخت کیسه پلاستیکی به نیازهای بستهبندی صنعتی پاسخ میدهند

نقش حیاتی دستگاههای ساخت کیسه پلاستیکی در بستهبندی مقاوم

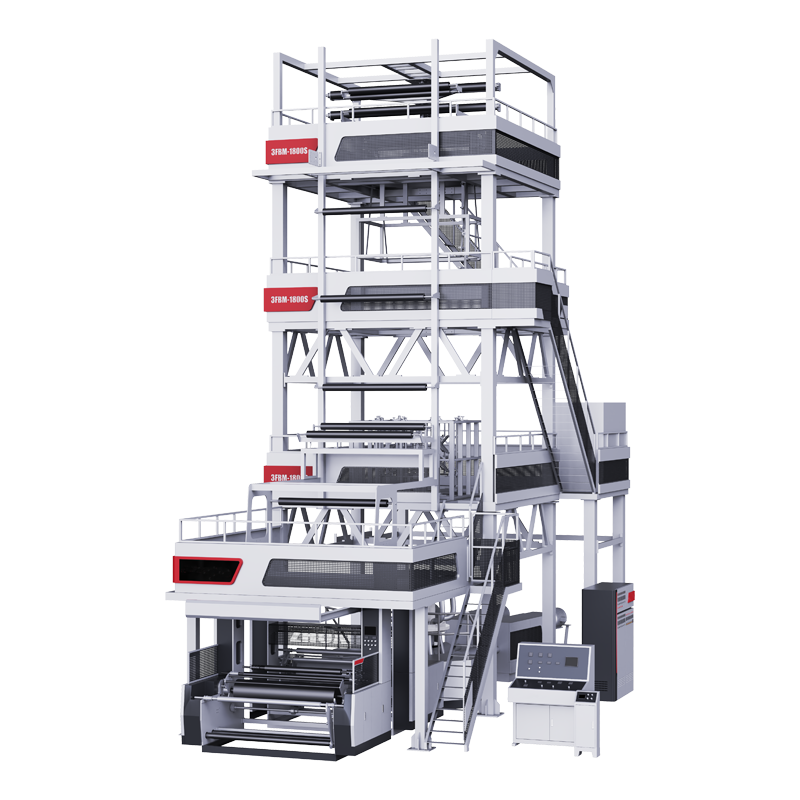

سازندگان کیسههای پلاستیکی صنعتی با تولید کیسههای محکمی که بتوانند وزنهای بین ۲۵ تا ۵۰ کیلوگرم را تحمل کنند، با نیازهای رو به رشد همراهی میکنند که این امر بخاطر مهندسی خوبی است که در پس آن قرار دارد. این ماشینآلات معمولاً از تکنیک اکستروژن فیلم فوتی برای تولید فیلمهای چندلایه از جنس پلیاتیلن به ضخامت حدود ۰٫۳ تا ۰٫۵ میلیمتر استفاده میکنند که این امر مقاومت کششی بالای ۳۰ مگاپاسکال را فراهم میآورد. اعداد و ارقام بازار نیز چشمگیر است و سال گذشته به حدود ۳٫۱ میلیارد دلار در سطح جهانی رسیده است، زیرا تقاضا با نرخ تقریبی ۲۴ درصد در سال افزایش یافته است، بهویژه از سوی افرادی که در صنایع لجستیک و کشاورزی فعالیت میکنند. اکثر سیستمهای مدرن مجهز به فناوری درزگیری سروومحرک هستند که حدود ۹۸ درصد از مواقع درزها را یکنواخت نگه میدارند، چیزی که وقتی بخواهی مواد شیمیایی سنگین را حمل کنی یا مواد ساختمانی را بهطور ایمن ذخیره کنی، اهمیت زیادی دارد.

کاربردهای کلیدی در صنایع لجستیک، کشاورزی و ساختوساز

- لجستیک: کیسههای پستی ضد الکتریسیته ساکن که با بیش از ۳۰۰ واحد در روز به ازای هر دستگاه تولید میشوند، نسبت به روشهای دستی موجب کاهش ۶۰٪ای نرخ سوراخ شدن میگردند

- کشاورزی: فیلمهای مقاوم در برابر UV که از اکسترودرهای تخصصی تولید میشوند، کیسههای یک تنی غلات را در برابر تخریب در آب و هوای گرمسیری محافظت میکنند

- ساخت و ساز: دستگاههای پرسرعت ۱,۲۰۰ تا ۱,۵۰۰ FIBC (کانتینرهای انبوه انعطافپذیر میانی) را به صورت ساعتی تولید میکنند و برای مواد ساینده مانند سیمان طراحی شدهاند

مطالعه اخیری در زمینه بستهبندی صنعتی نشان داد که اکنون ۷۲٪ از تولیدکنندگان دستگاههایی که با پلیمرهای بازیافتی سازگار هستند را در اولویت قرار میدهند که این امر با الزامات جهانی پایداری برای استفاده سنگین هماهنگ است

اکستروژن فیلم: پایه تولید کیسههای با استحکام صنعتی

اکستروژن فیلم دمشی: چرا در تولید کیسههای پلاستیکی سنگینکاربرد غالب است

تقریباً ۶۸ درصد از تمام کیسههای پلاستیکی صنعتی در سراسر جهان از روش اکستروژن فیلم دمیده تولید میشوند، زیرا این روش در ساخت محصولاتی که عمر طولانیتری دارند و بدون پارگی خم میشوند، عملکرد بهتری دارد. این تکنیک در واقع پلیاتیلن ذوب شده و داغ را به شکل حباب باد میکند که باعث تراز شدن مولکولها در چندین جهت در سراسر ماده میشود. این ترازبندی در واقع محصول نهایی را حدود ۴۰ درصد مقاومتر در برابر پارگی نسبت به روشهای قالب تخت (فلت دای) میکند، هرچند نتایج ممکن است بسته به شرایط متفاوت باشد. مزیت بزرگ دیگر این است که فیلم دمیده لولههای پیوستهای بدون درز ایجاد میکند، به همین دلیل بسیاری از تولیدکنندگان از آن برای کاربردهای سنگین مانند روکشهای محافظ ساختمان یا کیسههای بزرگ حمل مواد تا ۲۰۰۰ پوند استفاده میکنند.

از گرانول رزین پلیاتیلن تا تولید پیوسته فیلم

فرآیند تولید زمانی آغاز می شود که گلوله های رزین پلی اتیلن در داخل این دستگاه های بزرگ که همه می شناسیم به درجه حرارت ۱۹۰ تا ۲۳۰ درجه سانتیگراد گرم می شوند. پیچ های خاص مانع کمک می کنند تا ترکیبی بهتر از مواد ایجاد شود، و تقریباً 90 درصد از این قطعات غیر ذوب شده آزاردهنده را کاهش می دهند. هنگامی که ذوب می شود، پلیمر از طریق این قالب های حلقه ای حرکت می کند که در آن اپراتورها تنظیمات فشار هوا را تنظیم می کنند تا کنترل کنند که حباب ها چقدر بزرگ می شوند و ضخامت فیلم نهایی را بین 80 تا 250 میکروونی تنظیم می کنند. بعد از آن، رول های سرد می آیند که همه چیز را خیلی سریع سرد می کنند، اغلب بیش از 25 متر در دقیقه حرکت می کنند. اکثر کارخانه ها این ماشین ها را روز به روز بدون توقف در حال کار نگه می دارند چون شرکت های لجستیکی به فیلم های پلاستیکی خود بدون وقفه نیاز دارند.

مقایسه HDPE، LDPE و LLDPE برای عملکرد کیسه های صنعتی

| پلیمر | مقاومت کششی (Mpa) | مقاومت در برابر نفوذ | کاربردهای صنعتی رایج |

|---|---|---|---|

| HDPE | 25–32 | متوسط | بشکهای شیمیایی، پوشش های پالت |

| LDPE | 8–15 | بالا | پوشش مواد غذایی، بسته بندی کوچک |

| LLDPE | 15–25 | استثنایی | کیسه های شن و ماسه، FIBC (کیسه های عمده) |

HDPE به دلیل ساختار کریستالی آن در کاربردهای مانع رطوبت ترجیح داده میشود، در حالی که LLDPE در کیسههای کشاورزی که نیاز به ظرفیت کشش بالا (تا 300٪) دارند، عملکرد بهتری از خود نشان میدهد. LLDPE با کاتالیزور متالو سن، امکان تولید فیلمهایی تا 15٪ نازکتر را بدون قربانی کردن استحکام فراهم میکند و این امر بازدهی را برای اپراتورهای ماشینآلات افزایش میدهد.

تبدیل فیلم به کیسههای صنعتی با دوام: درزگیری، برش و اتوماسیون

تکنیکهای برش دقیق و درزگیری با استحکام بالا برای کیسههای باربر

در محیطهای صنعتی، دستگاهها با استفاده از عملیات هماهنگ برش و درزگیری، غلتکهای مداوم فیلم را به کیسههای مقاوم تبدیل میکنند. تیغههای کنترلشده توسط سروو در اندازهگیری عرض، دقتی در محدوده مثبت و منفی 0.5 میلیمتر حفظ میکنند که برای تولید ابعاد صحیح FIBC ضروری است. در فرآیند درزگیری حرارتی، اغلب سیستمها از میلههای چندمرحلهای استفاده میکنند که در دمایی بین 150 تا 220 درجه سانتیگراد کار میکنند. این دماها باعث ایجاد درزهایی با مقاومتی بیش از 35 نیوتن بر میلیمتر مربع در مواد HDPE و پلیپروپیلن میشوند. این مقاومت تضمین میکند که کیسهها بتوانند بارهای دینامیکی نزدیک به 2000 پوند را بدون مشکل تحمل کنند. مزیت دیگر استفاده از الگوهای برش افست است که در مقایسه با روشهای دستی سنتی، موجب کاهش ضایعات مواد اولیه میشود. گزارشهای صنعتی نشان میدهند که این روش معمولاً حدود 15 درصد در هزینه مواد صرفهجویی میکند و بنابراین انتخابی هوشمندانه برای تولیدکنندگانی است که به دنبال بهینهسازی فرآیندهای تولید خود با حفظ استانداردهای کیفیت هستند.

فناوریهای پیشرفته درزگیری حرارتی و اولتراسونیک برای یکپارچگی ساختاری

سیستمهای مدرن از دو فناوری درزگیری استفاده میکنند:

- لببهلب کردن ضربهای برای فیلمهای با ضخامت متغیر (80 تا 250 میکرون)

- اتصال اولتراسونیک برای مواد لایهای، دارای مانع رطوبت

مطالعهای در سال 1403 در مورد چسبندگی پلیمرها نشان داد که سیستمهای اولتراسونیک در محیطهای مرطوب مشابه ذخیرهسازی کشاورزی، ثبات درزگیری را تا 40٪ بهبود میبخشند. سریهای درزگیری متناسب با شکل سطح، 98٪ یکپارچگی را حتی در ترکیب رزینهای بازیافتی حاوی تا 30٪ ضایعات صنعتی حفظ میکنند.

واحدهای تبدیل خودکار که امکان تولید با سرعت بالا و یکنواخت را فراهم میکنند

دستگاههای یکپارچه سازنده کیسه پلاستیکی عملیات تا کردن، درزگیری و برش را در یک خط 25 متری ترکیب میکنند و تا 240 کیسه در دقیقه تولید میکنند. سیستمهای بینایی ماشین، 18 پارامتر کیفیت را در هر کیسه بررسی میکنند، از جمله:

| پارامتر | تحمل | کاهش نرخ رد |

|---|---|---|

| عرض چسباندن | ±0.2 mm | 62% |

| ترازبندی دسته | <1° اختلاف زاویهای | 57% |

این اتوماسیون هزینههای نیروی کار را به میزان 18.70 دلار در هر 1000 کیسه کاهش میدهد و نرخ عیوب را در تولید کیسههای ساختمانی به میزان کمتر از 0.3٪ حفظ میکند.

تضمین کیفیت: آزمون مواد و ساختارها برای قابلیت اطمینان صنعتی

اطمینان از ضخامت یکنواخت و استحکام کششی در فیلمهای پلیاتیلن و پلیپروپیلن

نظارت لیزری دقت ضخامت فیلم را در محدوده ±0.005 میلیمتر تضمین میکند – که برای کیسههای تحملکننده بار بیش از 2500 پوند حیاتی است – و با استاندارد ASTM D882-18 سازگار است. دستگاههای خودکار آزمون کشش، کشیدگی (300 تا 600٪) و مقاومت در برابر پارگی (تا 40 نیوتن/میلیمتر مربع) را تأیید میکنند و انطباق با پروتکلهای ISO 527-3 برای کیسههای سنگین را تضمین میکنند.

پروتکلهای استاندارد شده آزمون برای کیسههای FIBC و حملونقل بالک

انجمن بینالمللی انتقال ایمن (ISTA) آزمون هفت مرحلهای را برای کیسههای FIBC الزامی میداند که شامل موارد زیر میشود:

- آزمون ارتعاش : شبیهسازی چرخههای حملونقل معادل 1500 مایل

- فشردگی انباشته : ضریب ایمنی 6:1 برای بارهای پالتشده با ارتفاع 8 متر

- مقاومت در برابر تخریب ناشی از اشعه ماورای بنفش : آزمونهای شتابدادهشده عوامل جوی به مدت 2,000 ساعت

این رویهها باعث کاهش 62 درصدی نرخ خرابی در محل کاربرد نسبت به گزینههای تستنشده میشوند (ISTA 2022).

تعادل بین بهرهوری هزینه و دوام بلندمدت در کاربردهای صنعتی

سازندگان از تحلیل المان محدود (FEA) برای بهینهسازی مصرف مواد استفاده میکنند، که این امر مصرف پلیاتیلن را به میزان 18٪ کاهش میدهد، در حالی که استحکام ترکیدگی بالاتر از 45 کیلوپاسکال حفظ میشود. بر اساس مطالعه کارایی بستهبندی در سال 2023، این امر هزینه هر واحد را به میزان 0.12 دلار کاهش داده و عمر مفید را در شرایط ساینده معادن تا 30 تا 40 چرخه بارگیری افزایش میدهد.

نوآوریهایی که آینده دستگاههای ساخت کیسه پلاستیکی را هدایت میکنند

سنسورهای هوشمند و نظارت مبتنی بر هوش مصنوعی برای کنترل کیفیت در زمان واقعی

سنسورهای هوشمند جدید ترکیبشده با نظارت مبتنی بر هوش مصنوعی میتوانند نقصها را با دقت حدود 98.5 درصد شناسایی کنند. این سیستمها قادر به تشخیص تغییرات بسیار جزئی در ضخامت فیلم، تا حدود 0.005 میلیمتر، و همچنین بررسی استحکام درزها در حین تولید هستند. در مقایسه با روشهای دستی که قبلاً استفاده میشد، این سیستمها مواد هدررفته را حدود 22 درصد کاهش میدهند. چیزی که این سیستمها را حتی بهتر میکند، توانایی آنها در تطبیق خودکار با تغییرات ویسکوزیته رزین است. این بدین معناست که تولیدکنندگان نتایج یکنواختی داشته باشند، چه با HDPE معمولی کار کنند و چه با ترکیبات پیچیده مواد بازیافتی که امروزه بسیاری از شرکتها در حال گنجاندن آنها در عملیات خود هستند.

سیستمهای اکستروژن کممصرف کاهش هزینههای عملیاتی

واحدهای اکستروژن نسل جدید به بخش از طراحیهای بهینه شده پیچ و موتورهای سروو، ۱۸٪ انرژی کمتری به ازای هر کیلوگرم فیلم تولیدی مصرف میکنند. این پیشرفتها مطابق با استانداردهای طراحی اکوی اتحادیه اروپا در سال ۲۰۲۴ هستند و هزینههای انرژی را به میزان ۱۲٫۶۰ دلار در هر ساعت تولید کاهش میدهند، در حالی که ظرفیت تولید بالاتر از ۲۲۰ کیلوگرم در ساعت برای فیلمهای صنعتی پلیاتیلن حفظ میشود.

یکپارچهسازی اینترنت اشیا که نگهداری پیشبینانه را در خطوط تولید ممکن میسازد

دستگاههای متصل دادههای عملیاتی خود را به داشبوردهای متمرکز ارسال میکنند و خرابی یاتاقانها را ۷۲ ساعت پیش از وقوع با دقت ۸۹٪ پیشبینی میکنند. این رویکرد اینترنت اشیا در مراکز تولیدی با حجم بالا، بر اساس ممیزیهای تولید در مراکز تولید آسیایی، زمان توقف غیر برنامهریزی شده را ۴۱٪ کاهش داده است.

پیشرفتهای پایدار: مواد قابل بازیافت و تولید در چرخه بسته

سیستمهای پیشرو اکنون ترکیبهای بازیافتی پلیاولفین حاوی ۳۵ تا ۵۰ درصد مواد مصرفشده را بدون کاهش استحکام کششی فرآورش میکنند. سیستمهای خنککننده آبی بسته و چسبهای بدون حلال، عملکرد محیطزیستی را بهبود میبخشند و در پروژههای آزمایشی به نرخ بازیابی منابع ۸۲ درصدی دست یافتهاند که با اهداف اقتصاد چرخشی سال ۲۰۲۵ هماهنگ است.

بخش سوالات متداول

اکستروژن فیلم دمشی چیست؟

اکستروژن فیلم وزشی فرآیندی تولیدی است که در آن پلیاتیلن ذوبشده به شکل حباب باد داده میشود و این امر باعث تراز شدن مولکولی چند جهته در محصول نهایی شده و استحکام آن را افزایش میدهد.

دستگاههای ساخت کیسه پلاستیکی چگونه به پایداری کمک میکنند؟

دستگاههای مدرن اکنون از پلیمرهای بازیافتی پشتیبانی میکنند و فرآیندهای تولید حلقهبستهای را به کار میگیرند که استفاده از مواد را بهینه کرده و بازیابی منابع را افزایش میدهند و با مقررات جهانی پایداری هماهنگ هستند.

کیسههای جمعآوری بزرگ (FIBCs) چیستند؟

FIBCs، یا کانتینرهای سربسته انعطافپذیر، کیسههای بزرگی هستند که برای نگهداری مواد دستهای سنگین مانند دانهها، شن یا سیمان طراحی شدهاند. این کیسهها معمولاً در صنایع لجستیک و ساختوساز استفاده میشوند.