Cómo las máquinas para fabricar bolsas de plástico satisfacen las demandas del embalaje industrial

El papel fundamental de las máquinas para fabricar bolsas de plástico en el embalaje resistente

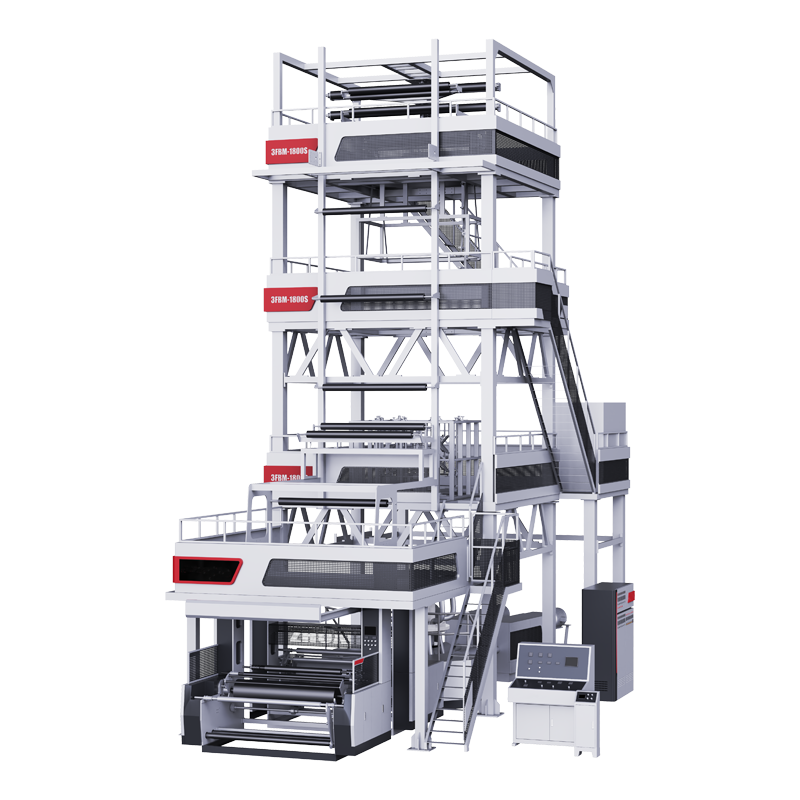

Los fabricantes de bolsas plásticas industriales están satisfaciendo las crecientes necesidades produciendo bolsas resistentes capaces de soportar pesos entre 25 y 50 kilogramos, gracias a un trabajo de ingeniería bastante avanzado. Estas máquinas suelen emplear técnicas de extrusión de película soplada para producir películas de polietileno multicapa de aproximadamente 0,3 a 0,5 milímetros de espesor, lo que les otorga una resistencia a la tracción superior a los 30 MPa. Los datos del mercado también son impresionantes, alcanzando alrededor de 3.100 millones de dólares a nivel mundial el año pasado, con una demanda que siguió creciendo a un ritmo aproximado del 24 % anual, especialmente por parte de sectores como la logística y la agricultura. La mayoría de los sistemas modernos vienen equipados con tecnología de sellado servocontrolada que garantiza una consistencia en las uniones del 98 % la mayor parte del tiempo, algo fundamental al transportar productos químicos pesados o almacenar materiales de construcción de forma segura.

Aplicaciones clave en las industrias de logística, agricultura y construcción

- Logística: Bolsas antipolvo producidas a más de 300 unidades por día por máquina reducen las tasas de perforación en un 60 % en comparación con métodos manuales

- Agricultura: Películas resistentes a los rayos UV procedentes de extrusoras especializadas protegen los sacos de grano de una tonelada contra la degradación en climas tropicales

- Construcción: Máquinas de alta velocidad producen de 1.200 a 1.500 FIBCs (contenedores intermedios para granel flexibles) por hora, diseñados especialmente para materiales abrasivos como el cemento

Un estudio reciente sobre embalaje industrial reveló que el 72 % de los fabricantes ahora priorizan máquinas compatibles con polímeros reciclados, alineándose así con los mandatos globales de sostenibilidad para usos exigentes

Extrusión de Película: La Base de la Producción de Bolsas de Alta Resistencia Industrial

Extrusión de Película Soplada: Por Qué Domina la Fabricación de Bolsas Plásticas de Gran Resistencia

Alrededor del 68 % de todas las bolsas plásticas industriales del mundo provienen de la extrusión por soplado de película, ya que este método funciona mejor cuando se trata de fabricar productos que duran más y se doblan sin romperse. La técnica básicamente toma polietileno fundido caliente y lo sopla en forma de burbuja, lo que alinea las moléculas en múltiples direcciones a través del material. Este alineamiento hace que el producto final sea aproximadamente un 40 % más resistente al desgarro que el obtenido mediante métodos con troquel plano, aunque los resultados pueden variar según las condiciones. Otra ventaja importante es que la película soplada crea tubos continuos sin costuras, razón por la cual muchos fabricantes la prefieren para aplicaciones exigentes, como cubiertas protectoras para edificios o aquellas bolsas grandes que soportan hasta 2000 libras de material.

De gránulos de resina de polietileno a la producción continua de películas

El proceso de fabricación comienza cuando los gránulos de resina de polietileno se calientan a aproximadamente entre 190 y 230 grados Celsius dentro de esas grandes extrusoras de cilindro que todos conocemos. Tornillos especiales de barrera ayudan a crear una mezcla más homogénea de materiales, reduciendo casi en un 90 por ciento esos molestos residuos no fundidos. Una vez fundido, el polímero pasa a través de estas matrices en forma de anillo, donde los operarios ajustan la presión del aire para controlar el tamaño de las burbujas y establecer el grosor final de la película entre 80 y tal vez 250 micrones. A continuación, entran en juego los rodillos refrigerantes, que enfrían todo muy rápidamente, funcionando a menudo a más de 25 metros por minuto. La mayoría de las plantas mantienen estas máquinas funcionando sin parar día tras día porque las empresas de logística necesitan sus películas plásticas sin interrupciones.

Comparación de HDPE, LDPE y LLDPE para el rendimiento de bolsas industriales

| De otro tipo | Resistencia a la tracción (MPa) | Resistencia a pinchazos | Aplicaciones industriales comunes |

|---|---|---|---|

| HDPE | 25–32 | Moderado | Tambores químicos, fundas para palets |

| LDPE | 8–15 | Alta | Revestimientos aptos para alimentos, envoltura retráctil |

| El LDPE | 15–25 | Excepcional | Bolsas de arena, FIBCs (bolsas a granel) |

El HDPE es preferido para aplicaciones de barrera contra la humedad debido a su estructura cristalina, mientras que el LLDPE destaca en sacos agrícolas que requieren alta capacidad de estiramiento (hasta un 300%). El LLDPE catalizado con metaloceno permite películas un 15% más delgadas sin sacrificar resistencia, lo que mejora la eficiencia para los operadores de máquinas.

Conversión de Películas en Bolsas Industriales Duraderas: Sellado, Corte y Automatización

Técnicas de Corte de Precisión y Sellado de Alta Resistencia para Bolsas Portacargas

En entornos industriales, las máquinas transforman rollos continuos de película en sacos duraderos mediante operaciones sincronizadas de corte y sellado. Las cuchillas controladas por servomecanismos mantienen un margen de precisión de más o menos 0,5 mm en las mediciones de ancho, lo cual es esencial para obtener las dimensiones correctas de los FIBC. Para el sellado térmico, la mayoría de los sistemas emplean barras de múltiples etapas que funcionan entre 150 grados Celsius y 220 grados Celsius. Estas temperaturas producen costuras con resistencia superior a 35 Newtons por milímetro cuadrado, tanto para materiales de PEAD como de polipropileno. Dicha resistencia garantiza que las bolsas puedan soportar cargas dinámicas cercanas a las 2.000 libras sin fallas. Otra ventaja proviene de los patrones de corte descentrados que reducen el material desperdiciado en comparación con los métodos manuales tradicionales. Informes del sector indican que este enfoque suele ahorrar alrededor del 15 % en costos de materiales, lo que lo convierte en una opción inteligente para los fabricantes que buscan optimizar sus procesos productivos sin comprometer los estándares de calidad.

Tecnologías avanzadas de sellado térmico y ultrasónico para la integridad estructural

Los sistemas modernos utilizan tecnologías de sellado dual:

- Sellado por impulso para películas de espesor variable (80–250 micrones)

- Unión ultrasónica para materiales laminados con barrera contra la humedad

Un estudio de 2024 sobre adhesión de polímeros mostró que los sistemas ultrasónicos mejoran la consistencia del sellado en un 40 % en entornos húmedos típicos del almacenamiento agrícola. Las cabezas de sellado de contorno cruzado mantienen una integridad del 98 % incluso con mezclas de resina reciclada que contienen hasta un 30 % de desechos posindustriales.

Unidades de conversión automatizadas que permiten una producción rápida y constante

Las máquinas integradas todo-en-uno para fabricar bolsas de plástico combinan plegado, sellado y corte en una única línea de 25 metros, produciendo hasta 240 bolsas por minuto. Los sistemas de visión artificial inspeccionan 18 parámetros de calidad por bolsa, incluyendo:

| Parámetro | Tolerancia | Reducción de la tasa de rechazo |

|---|---|---|

| Ancho de sellado | ±0,2 mm | 62% |

| Alineación de asas | <1° de desfase angular | 57% |

Esta automatización reduce los costos laborales en $18.70 por cada 1,000 bolsas y mantiene las tasas de defectos por debajo del 0.3 % en la producción de sacos de grado para construcción.

Aseguramiento de la calidad: Pruebas de materiales y estructuras para confiabilidad industrial

Garantía de espesor uniforme y resistencia a la tracción en películas de PE y PP

La monitorización guiada por láser garantiza una precisión del espesor de la película dentro de ±0.005 mm, un factor crítico para bolsas que soportan más de 2,500 libras, cumpliendo con las normas ASTM D882-18. Los ensayadores automáticos de tracción verifican la elongación (300–600 %) y la resistencia al desgarro (hasta 40 N/mm²), asegurando el cumplimiento con los protocolos ISO 527-3 para sacos resistentes.

Protocolos estandarizados de pruebas para FIBCs y sacos de manejo masivo

La Asociación Internacional para la Transportación Segura (ISTA) requiere pruebas en siete etapas para FIBCs, incluyendo:

- Pruebas de vibración : Simulación de ciclos de transporte de 1,500 millas

- Compresión por apilamiento : Factor de seguridad de 6:1 para cargas paletizadas de 8 metros de altura

- Resistencia a la degradación UV : Pruebas aceleradas de envejecimiento climático de 2,000 horas

Estos procedimientos reducen las tasas de falla en campo en un 62 % en comparación con alternativas no probadas (ISTA 2022).

Equilibrar la eficiencia de costos con la durabilidad a largo plazo en aplicaciones industriales

Los fabricantes utilizan el análisis por elementos finitos (FEA) para optimizar el uso de materiales, reduciendo el consumo de polietileno en un 18 % mientras mantienen una resistencia a la rotura superior a 45 kPa. Según un estudio sobre eficiencia en empaques de 2023, esto reduce los costos unitarios en 0,12 USD y prolonga la vida útil en 30 a 40 ciclos de carga en condiciones abrasivas de minería.

Innovaciones que impulsan el futuro de las máquinas para fabricar bolsas de plástico

Sensores inteligentes y monitoreo con inteligencia artificial para control de calidad en tiempo real

Los últimos sensores inteligentes combinados con el monitoreo de IA pueden detectar defectos con una precisión de alrededor del 98.5%. Son capaces de detectar cambios muy pequeños en el grosor de la película hasta unos 0,005 mm y comprobar la resistencia de la costura mientras se produce. Comparado con lo que la gente solía hacer manualmente, estos sistemas reducen el desperdicio de materiales en aproximadamente un 22%. Son cosas impresionantes. Lo que las hace aún mejores es su capacidad de adaptarse automáticamente cuando hay cambios en la viscosidad de la resina. Esto significa que los fabricantes obtienen resultados consistentes ya sea que estén trabajando con HDPE normal o esas mezclas de materiales reciclados complicados que tantas empresas están tratando de incorporar en estos días en sus operaciones.

Sistemas de extrusión energéticamente eficientes que reducen los costes operativos

Las unidades de extrusión de próxima generación consumen un 18 % menos de energía por kilogramo de película producida, gracias a diseños optimizados de husillo y motores servo. Estos avances cumplen con las Normas de Diseño Ecológico de la UE 2024 y reducen los costos energéticos en 12,60 dólares por hora de producción, todo mientras mantienen una capacidad superior a 220 kg/h para películas de PE de grado industrial.

Integración de IoT que permite el mantenimiento predictivo en líneas de producción

Las máquinas conectadas transmiten datos operativos a paneles centralizados, prediciendo fallos en rodamientos con 72 horas de antelación y una precisión del 89 %. Este enfoque basado en IoT ha reducido las paradas no planificadas en un 41 % en instalaciones de alto volumen, según auditorías de producción realizadas en centros manufactureros asiáticos.

Avances sostenibles: materiales reciclables y fabricación en ciclo cerrado

Los sistemas líderes ahora procesan mezclas de poliolefina reciclada con un contenido posconsumo del 35-50% sin comprometer la resistencia a la tracción. Los sistemas de enfriamiento por agua en circuito cerrado y adhesivos libres de disolventes mejoran el rendimiento ambiental, alcanzando tasas de recuperación de recursos del 82% en proyectos piloto alineados con los objetivos de economía circular para 2025.

Sección de Preguntas Frecuentes

¿Qué es la extrusión de película soplada?

La extrusión de película soplada es un proceso de fabricación en el que el polietileno fundido se infla en forma de burbuja, lo que crea una alineación molecular multidireccional en el producto final, mejorando su resistencia.

¿Cómo contribuyen las máquinas formadoras de bolsas de plástico a la sostenibilidad?

Las máquinas modernas ahora admiten polímeros reciclados e incorporan procesos de fabricación en circuito cerrado que optimizan el uso de materiales y mejoran la recuperación de recursos, alineándose con los mandatos globales de sostenibilidad.

¿Qué son los FIBCs?

Los FIBCs, o contenedores intermedios flexibles, son bolsas grandes diseñadas para contener materiales a granel pesados como granos, arena o cemento. Se utilizan comúnmente en las industrias de logística y construcción.

Tabla de Contenido

- Extrusión de Película: La Base de la Producción de Bolsas de Alta Resistencia Industrial

- Conversión de Películas en Bolsas Industriales Duraderas: Sellado, Corte y Automatización

- Aseguramiento de la calidad: Pruebas de materiales y estructuras para confiabilidad industrial

-

Innovaciones que impulsan el futuro de las máquinas para fabricar bolsas de plástico

- Sensores inteligentes y monitoreo con inteligencia artificial para control de calidad en tiempo real

- Sistemas de extrusión energéticamente eficientes que reducen los costes operativos

- Integración de IoT que permite el mantenimiento predictivo en líneas de producción

- Avances sostenibles: materiales reciclables y fabricación en ciclo cerrado

- Sección de Preguntas Frecuentes