Wie Kunststoffbeutelherstellungsmaschinen den Anforderungen der industriellen Verpackung gerecht werden

Die entscheidende Rolle von Kunststoffbeutelherstellungsmaschinen in der Hochleistungsverpackung

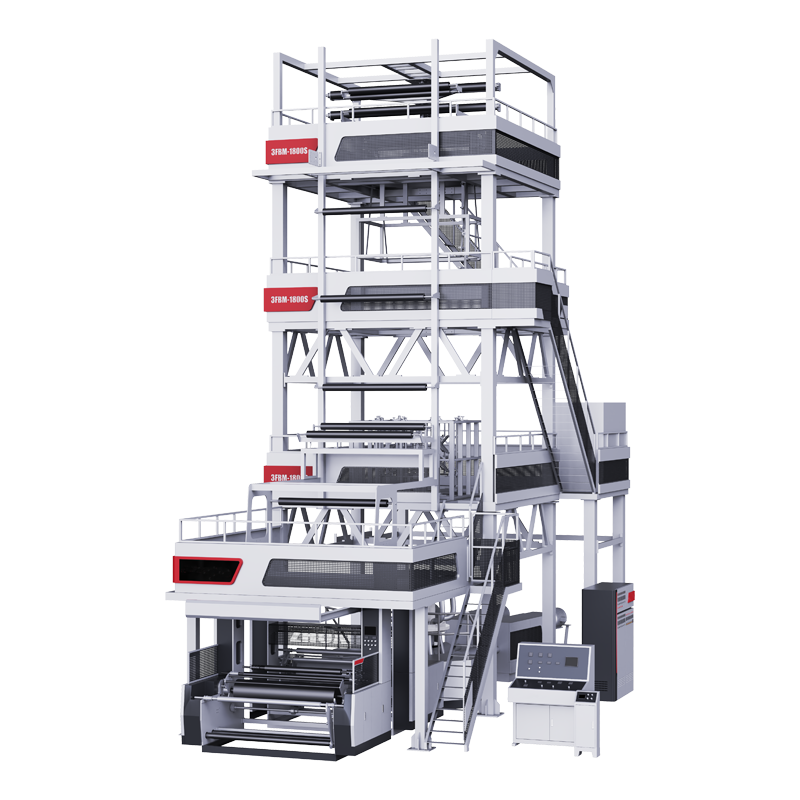

Hersteller von industriellen Kunststoffbeuteln halten mit den wachsenden Anforderungen Schritt, indem sie robuste Beutel produzieren, die Gewichte zwischen 25 und 50 Kilogramm tragen können, dank einer ziemlich guten Ingenieursleistung. Diese Maschinen verwenden typischerweise Blasfolien-Extrusionsverfahren, um mehrschichtige Polyethylenfolien mit einer Dicke von etwa 0,3 bis 0,5 Millimetern herzustellen, was ihnen eine Zugfestigkeit von deutlich über 30 MPa verleiht. Auch die Marktzahlen sehen beeindruckend aus und erreichten letztes Jahr weltweit rund 3,1 Milliarden US-Dollar, da die Nachfrage weiterhin jährlich um etwa 24 % stieg, insbesondere von Seiten der Logistik- und Landwirtschaftsbranche. Die meisten modernen Anlagen sind mit servogesteuerter Siegeltechnologie ausgestattet, die zu etwa 98 % dafür sorgt, dass die Nähte gleichmäßig sind – ein entscheidender Faktor beim Transport schwerer Chemikalien oder bei der sicheren Lagerung von Baumaterialien.

Wichtige Anwendungen in den Branchen Logistik, Landwirtschaft und Bauwesen

- Logistik: Die Produktion von antistatischen Kuriertüten in einer Maschine mit einer Kapazität von mehr als 300 Stück pro Tag senkt die Durchstoßrate um 60% im Vergleich zu manuellen Verfahren.

- Landwirtschaft: UV-beständige Filme von speziellen Extrudern schützen 1-Tonnen-Kornsäcke vor Zerfall in tropischen Klimazonen

- Bau: Hochgeschwindigkeitsmaschinen produzieren pro Stunde 1.2001.500 FIBCs (Flexible Intermediate Bulk Container), die für Schleifstoffe wie Zement zugeschnitten sind

Eine aktuelle Studie über Industrieverpackungen ergab, dass 72% der Hersteller nun Maschinen bevorzugen, die mit recycelten Polymeren kompatibel sind und sich an die globalen Nachhaltigkeitsvorschriften für den schweren Einsatz orientieren.

Filmextrusion: Die Grundlage der industriellen Produktion von Stärkebeuteln

Blown Film Extrusion: Warum sie die Herstellung von schweren Plastiktüten dominiert

Etwa 68 % aller industriellen Kunststoffbeutel weltweit stammen aus der Blasfolienextrusion, da dieses Verfahren einfach besser funktioniert, wenn es darum geht, langlebige Produkte herzustellen, die biegsam sind und nicht brechen. Bei dieser Technik wird geschmolzenes Polyethylen erhitzt und zu einer blasenförmigen Struktur aufgeblasen, wodurch sich die Moleküle in mehreren Richtungen innerhalb des Materials ausrichten. Diese Ausrichtung macht das Endprodukt etwa 40 % reißfester als bei Flachdüsen-Verfahren, wobei die Ergebnisse je nach Bedingungen variieren können. Ein weiterer großer Vorteil ist, dass die Blasfolie nahtlose, kontinuierliche Schläuche erzeugt, weshalb viele Hersteller sie für anspruchsvolle Anwendungen bevorzugen, wie zum Beispiel Schutzabdeckungen für Gebäude oder jene großen Big Bags, die bis zu 2000 Pfund Material tragen können.

Von Polyethylen-Harz-Pellets zur kontinuierlichen Folienproduktion

Der Herstellungsprozess beginnt damit, dass Polyethylen-Resin-Pellets in den großen Extruderschnecken, über die wir alle Bescheid wissen, auf etwa 190 bis 230 Grad Celsius erhitzt werden. Spezielle Barriereschnecken sorgen für eine bessere Materialvermischung und reduzieren ungeschmolzene Anteile um fast 90 Prozent. Sobald das Polymer geschmolzen ist, strömt es durch ringförmige Düsen, bei denen die Bediener den Luftdruck einstellen, um die Blasengröße zu kontrollieren und die endgültige Folienstärke zwischen 80 und möglicherweise 250 Mikrometer festzulegen. Danach folgen die Kühlwalzen, die alles ziemlich schnell abkühlen, wobei sie oft mit über 25 Metern pro Minute laufen. Die meisten Anlagen lassen diese Maschinen Tag für Tag ununterbrochen laufen, da Logistikunternehmen ihre Kunststofffolien ohne Unterbrechung benötigen.

Vergleich von HDPE, LDPE und LLDPE hinsichtlich der Leistungsfähigkeit für Industriebeutel

| Polymer | Zugfestigkeit (MPa) | Stichfestigkeit | Gemeinsame industrielle Anwendungen |

|---|---|---|---|

| HDPE | 25–32 | - Einigermaßen | Chemikaliendrums, Palettenabdeckungen |

| LDPE | 8–15 | Hoch | Lebensmitteltaugliche Innenbeutel, Schrumpffolien |

| Ldpe | 15–25 | Außergewöhnlich | Sandsäcke, FIBCs (Großsäcke) |

HDPE wird aufgrund seiner kristallinen Struktur bevorzugt für Feuchtigkeitsbarrieranwendungen verwendet, während LLDPE bei landwirtschaftlichen Säcken mit hoher Dehnbarkeit (bis zu 300 %) überzeugt. Metallocen-katalysiertes LLDPE ermöglicht 15 % dünnere Folien, ohne die Festigkeit zu beeinträchtigen – was die Effizienz für Maschinenbediener steigert.

Umwandlung von Folien in langlebige Industrie-Beutel: Versiegelung, Schneiden und Automatisierung

Präzisionsschneiden und hochfeste Versiegelungstechniken für traghfähige Beutel

In industriellen Anwendungen verwandeln Maschinen kontinuierliche Folienbahnen durch synchronisierte Schneid- und Siegelvorgänge in langlebige Säcke. Die servogeregelten Messer halten bei der Breitenmessung eine Genauigkeit von ±0,5 mm ein, was entscheidend für die korrekten FIBC-Abmessungen ist. Zum Heißsiegeln setzen die meisten Systeme mehrstufige Siegelstangen ein, die zwischen 150 Grad Celsius und 220 Grad Celsius arbeiten. Diese Temperaturen erzeugen Nähte mit einer Festigkeit von über 35 Newton pro Quadratmillimeter sowohl bei HDPE- als auch bei Polypropylen-Materialien. Diese Festigkeit stellt sicher, dass die Säcke dynamische Lasten von bis zu 2.000 Pfund tragen können, ohne zu versagen. Ein weiterer Vorteil ergibt sich aus versetzten Schneidmustern, die im Vergleich zu herkömmlichen manuellen Methoden den Materialabfall reduzieren. Branchenberichten zufolge spart dieses Verfahren typischerweise etwa 15 % an Materialkosten, wodurch es eine sinnvolle Wahl für Hersteller darstellt, die ihre Produktionsprozesse optimieren möchten, ohne dabei die Qualitätsstandards zu beeinträchtigen.

Fortgeschrittene thermische und ultraschallbasierte Versiegelungstechnologien für strukturelle Integrität

Moderne Systeme nutzen zwei verschiedene Versiegelungstechnologien:

- Impulsverschließverfahren für Folien mit variabler Dicke (80–250 Mikrometer)

- Ultraschallbondung für laminierte, feuchtigkeitsdichte Materialien

Eine Polymerhaftungsstudie aus dem Jahr 2024 zeigte, dass Ultraschallsysteme die Konsistenz der Versiegelung in feuchten Umgebungen, wie sie typisch für die landwirtschaftliche Lagerung sind, um 40 % verbessern. Querprofil-Versiegelungsköpfe gewährleisten eine Integrität von 98 %, selbst bei Rezyklat-Compounden mit bis zu 30 % industriellen Produktionsabfällen.

Automatisierte Umformeinheiten für hochgeschwindigkeitsfähige, konsistente Produktion

Integrierte All-in-One-Kunststoffbeutelmaschinen kombinieren Falzen, Versiegeln und Schneiden in einer einzigen 25 Meter langen Linie und produzieren bis zu 240 Beutel pro Minute. Maschinenvision-Systeme prüfen 18 Qualitätsparameter pro Beutel, darunter:

| Parameter | Toleranz | Ausschussratenreduzierung |

|---|---|---|

| Verschlussbreite | ±0,2 mm | 62% |

| Griffausrichtung | <1° Winkelabweichung | 57% |

Diese Automatisierung reduziert die Arbeitskosten um 18,70 $ pro 1.000 Säcke und hält die Ausschussraten bei der Herstellung von Baustoff-Säcken unter 0,3 %.

Qualitätssicherung: Prüfung von Materialien und Strukturen für industrielle Zuverlässigkeit

Gewährleistung einer einheitlichen Dicke und Zugfestigkeit bei PE- und PP-Folien

Lasergeführte Überwachung gewährleistet eine Genauigkeit der Folienstärke innerhalb von ±0,005 mm – entscheidend für Säcke mit Tragfähigkeit über 2.500 lbs – und erfüllt die ASTM D882-18-Normen. Automatisierte Zugprüfgeräte überprüfen die Dehnung (300–600 %) und die Reißfestigkeit (bis zu 40 N/mm²), um die Einhaltung der ISO 527-3-Richtlinien für Hochleistungssäcke sicherzustellen.

Standardisierte Prüfprotokolle für FIBCs und Schüttgutsäcke

Die International Safe Transit Association (ISTA) verlangt eine Sieben-Stufen-Prüfung für FIBCs, einschließlich:

- Schwingungstests : Simulation von Transportzyklen über 1.500 Meilen

- Stapelkompression : 6:1-Sicherheitsfaktor für palettierte Lasten mit einer Höhe von 8 Metern

- Widerstandsfähigkeit gegen UV-Zersetzung : 2.000-stündige beschleunigte Witterungsprüfungen

Diese Verfahren senken die Ausfallraten vor Ort um 62 % im Vergleich zu nicht geprüften Alternativen (ISTA 2022).

Kosteneffizienz in Einklang mit langfristiger Haltbarkeit in industriellen Anwendungen

Hersteller verwenden die Finite-Elemente-Analyse (FEA), um den Materialverbrauch zu optimieren, wodurch der Polyethylenverbrauch um 18 % gesenkt wird, während die Berstdruckfestigkeit über 45 kPa gehalten wird. Laut einer Verpackungseffizienzstudie aus dem Jahr 2023 verringert dies die Stückkosten um 0,12 $ und verlängert die Nutzungsdauer um 30–40 Beladezyklen unter abrasiven Bedingungen im Bergbau.

Innovationen, die die Zukunft der Kunststoffbeutelmaschinen vorantreiben

Intelligente Sensoren und KI-gestützte Überwachung zur Echtzeit-Qualitätskontrolle

Die neuesten intelligenten Sensoren in Kombination mit KI-Überwachung können Fehler mit einer Genauigkeit von etwa 98,5 % erkennen. Sie sind in der Lage, extrem geringe Änderungen der Folienstärke von bis zu etwa 0,005 mm zu detektieren und gleichzeitig die Nahtfestigkeit während des Produktionsprozesses zu überprüfen. Im Vergleich zur manuellen Arbeit, wie sie früher üblich war, reduzieren diese Systeme den Materialverschnitt um rund 22 %. Beeindruckende Technik. Noch besser wird sie durch die Fähigkeit, sich automatisch an Veränderungen der Harzviskosität anzupassen. Das bedeutet, dass Hersteller konsistente Ergebnisse erzielen, unabhängig davon, ob sie mit herkömmlichem HDPE oder mit den schwierigeren recycelten Materialmischungen arbeiten, die viele Unternehmen heutzutage in ihre Prozesse integrieren möchten.

Energieeffiziente Extrusionssysteme senken die Betriebskosten

Extrusionsaggregate der nächsten Generation verbrauchen 18 % weniger Energie pro Kilogramm produziertem Film, dank optimierter Schneckenkonstruktionen und Servomotoren. Diese Fortschritte entsprechen den EU-Richtlinien für ökologisches Gestaltung 2024 und senken die Energiekosten um 12,60 $ pro Produktionsstunde, während gleichzeitig die Durchsatzleistung bei über 220 kg/h für industrietaugliche PE-Folien erhalten bleibt.

IoT-Integration ermöglicht vorausschauende Wartung in Produktionslinien

Vernetzte Maschinen übertragen Betriebsdaten an zentrale Dashboards und prognostizieren Lagerausfälle 72 Stunden im Voraus mit einer Genauigkeit von 89 %. Dieser IoT-Ansatz hat die ungeplanten Stillstandszeiten in Hochvolumenanlagen anhand von Produktionsaudits in asiatischen Fertigungszentren um 41 % reduziert.

Nachhaltige Fortschritte: Recycelbare Materialien und geschlossene Fertigungsprozesse

Führende Systeme verarbeiten derzeit recycelte Polyolefin-Blends mit 35–50 % Post-Consumer-Anteil, ohne die Zugfestigkeit zu beeinträchtigen. Geschlossene Wasserkühlung und lösemittelfreie Klebesysteme verbessern die Umweltleistung und erreichen in Pilotprojekten, die auf die Kreislaufwirtschaftsziele von 2025 ausgerichtet sind, Recyclingraten von 82 %.

FAQ-Bereich

Was ist Blasfolienextrusion?

Die Blasfolienextrusion ist ein Herstellungsverfahren, bei dem geschmolzenes Polyethylen zu einer Blase aufgeblasen wird, wodurch im Endprodukt eine mehrachsige molekulare Ausrichtung entsteht, die dessen Festigkeit erhöht.

Wie tragen Kunststoffbeutelmaschinen zur Nachhaltigkeit bei?

Moderne Maschinen unterstützen mittlerweile recycelte Polymere und integrieren geschlossene Fertigungsprozesse, die den Materialverbrauch optimieren und die Ressourcennutzung verbessern, um so den globalen Nachhaltigkeitsvorgaben gerecht zu werden.

Was sind Säcke für Schüttgüter (FIBCs)?

FIBCs, oder Flexible Großpackmittel, sind große Säcke, die zur Aufnahme schwerer Schüttgüter wie Getreide, Sand oder Zement konzipiert sind. Sie werden häufig in der Logistik- und Bauindustrie verwendet.

Inhaltsverzeichnis

- Filmextrusion: Die Grundlage der industriellen Produktion von Stärkebeuteln

- Umwandlung von Folien in langlebige Industrie-Beutel: Versiegelung, Schneiden und Automatisierung

- Qualitätssicherung: Prüfung von Materialien und Strukturen für industrielle Zuverlässigkeit

-

Innovationen, die die Zukunft der Kunststoffbeutelmaschinen vorantreiben

- Intelligente Sensoren und KI-gestützte Überwachung zur Echtzeit-Qualitätskontrolle

- Energieeffiziente Extrusionssysteme senken die Betriebskosten

- IoT-Integration ermöglicht vorausschauende Wartung in Produktionslinien

- Nachhaltige Fortschritte: Recycelbare Materialien und geschlossene Fertigungsprozesse

- FAQ-Bereich