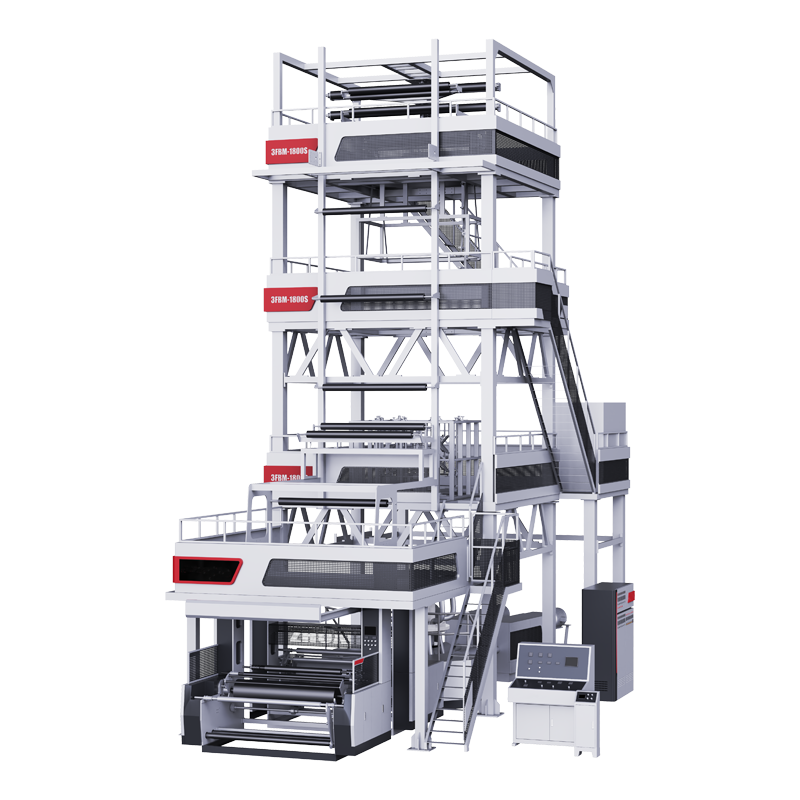

Hoe Plastieksakvervaardigingsmasjiene Aan Industriële Verpakkingsbehoeftes Voldoen

Die kritieke rol van plastieksakvervaardigingsmasjiene in swaarlastige verpakking

Industriële plastieksakvervaardigers hou stappe met die groeiende behoeftes deur sterk sakke te produseer wat gewigte tussen 25 en 50 kilogram kan hanteer, dankie aan goeie ingenieurswerk. Hierdie masjiene maak gewoonlik gebruik van geblaasde film-ekstrusietechnieke om multi-laag polietileenfilm van ongeveer 0,3 tot 0,5 millimeter dik te produseer, wat dit 'n treksterkte gee wat ver bo 30 MPa is. Die markcijfers lyk ook indrukwekkend, met 'n wêreldwye waarde van ongeveer $3,1 miljard verlede jaar terwyl die vraag voortdurend gestyg het teen ongeveer 24% per jaar, veral vanuit die logistieke en landboubedryf. Die meeste moderne opstelsels is uitgerus met servo-aangedrewe seëltegnologie wat sorg dat nate 98% van die tyd konsekwent is, iets wat baie saak maak wanneer swaar chemikalieë vervoer word of boumateriaal veilig gestoor word.

Sleuteltoepassings oor die logistieke-, landbou- en boubedrywe

- Logistiek: Antistatiese koeriersakke wat meer as 300 eenhede per dag per masjien vervaardig word, verminder die deurbooringsyfers met 60% in vergelyking met handmatige metodes

- Landbou: UV-bestande films van gespesialiseerde extruders beskerm koringsakke van een ton teen agteruitgang in tropiese klimaat

- Bou: Hoëspoedmasjiene produseer 12001500 FIBC's (Flexibele Intermediêre Bulk Containers) per uur, wat ontwerp is vir skuurmateriaal soos sement

'n Onlangse industriële verpakkingsstudie het bevind dat 72% van die vervaardigers nou prioriteit gee aan masjiene wat versoenbaar is met herwinde polimere, wat ooreenstem met wêreldwye volhoubaarheidspligte vir swaar gebruik.

Filmekstrusie: Die grondslag van die vervaardiging van industriële sterkte sakke

Blowfilm-ekstrusie: Waarom dit die vervaardiging van swaar plastieksakke oorheers

Ongeveer 68% van alle industriële plastieksakke wêreldwyd kom van geblaasde film-ekstrusie omdat hierdie metode net beter werk wanneer dit by die vervaardiging van produkte kom wat langer hou en buig sonder om te breek. Die tegniek neem eintlik warm gesmelte polietileen en blaas dit in 'n borrelvorm, wat molekules in verskeie rigtings deur die materiaal uitlyneer. Hierdie uitlyning maak die finale produk eintlik ongeveer 40% taaiër teen skeuring as wat ons kry vanaf platmalmetodes, alhoewel resultate kan wissel afhangende van toestande. 'n Ander groot voordeel is dat geblaasde film deurlopende buise sonder nate skep, wat die rede is hoekom baie vervaardigers dit verkies vir swaar toepassings soos beskermende seile vir geboue of daardie massiewe groot sakke wat tot 2000 pond goed kan hou.

Van Polietileenharspellets tot Deurlopende Filmproduksie

Die vervaardigingsproses begin wanneer polietileenharskorrels verhit word tot ongeveer 190 tot 230 grade Celsius binne-in daardie groot silinder-ekstrudeerders waarvan ons almal weet. Spesiale barrièreskroewe help om 'n beter mengsel van materiale te skep, wat die vervelende ongesmeltte stukkies met byna 90 persent verminder. Sodra dit gesmelt is, beweeg die polimeer deur hierdie ringvormige matrijse waar bediendes lugdrukinstellings aanpas om te beheer hoe groot die borrels word en om die finale foliedikte tussen 80 en miskien 250 mikron in te stel. Daarna kom die koelrolle wat alles baie vinnig afkoel, dikwels teen meer as 25 meter per minuut. Die meeste aanlegte hou hierdie masjiene dag na dag sonder ophouding aan die gang omdat logistieke maatskappye hul plastiekfolie ononderbroke benodig.

Vergelyking van HDPE, LDPE en LLDPE vir Industriële Sakprestasie

| Polimeer | Treksterkte (MPa) | Puncteerweerstand | Common industrial applications |

|---|---|---|---|

| HDPE | 25–32 | Matig | Chemiese trommels, palletomhulsels |

| LDPE | 8–15 | Hoë | Voedselveilige voering, krimppapier |

| LLDPE | 15–25 | Uitstekende | Sand sakke, FIBCs (massa sakke) |

HDPE word verkies vir vogsperringtoepassings weens sy kristallyn struktuur, terwyl LLDPE uitblink in landbou-sakke wat hoë rekvermoë (tot 300%) vereis. Metallocene-gekataliseerde LLDPE laat toe dat filmme 15% dunner is sonder om sterkte in te boet – wat die doeltreffendheid vir masjienoperateurs verbeter.

Omskakeling van Film na Duursame Industriële Sake: Versegeling, Knip en Outomatisering

Presiese Knip- en Hoë-Sterkte Versegelingstegnieke vir Laaibarende Sake

In industriële omgewings transformeer masjiene deurlopende rolle film in duursame sakkies deur gesinkroniseerde sny- en seëlprosesse. Die servo-beheerde lemme handhaaf 'n akkuraatheidswaarde van plus of minus 0,5 mm ten opsigte op breedtemetings, wat noodsaaklik is om die FIBC-afmetings reg te kry. Vir hitte-seëling gebruik die meeste sisteme multi-stadium stawe wat werk tussen 150 grade Celsius en 220 grade Celsius. Hierdie temperature lewer nate met sterktegraderings wat 35 Newton per vierkante millimeter oorskry, beide vir HDPE- en polipropileenmateriaal. Sulke sterkte verseker dat die sakkies dinamiese lasse tot byna 2 000 pond kan hanteer sonder om te misluk. 'n Ander voordeel kom vanuit verskuiwende sny-patrone wat materiaalverspilling verminder in vergelyking met tradisionele manuele metodes. Industrierapporte dui aan dat hierdie benadering gewoonlik ongeveer 15% op materiaalkoste bespaar, wat dit 'n slim keuse maak vir vervaardigers wat hul produksieprosesse wil optimeer terwyl hulle gehaltestandaarde handhaaf.

Gevorderde Termiese en Oultreklank Seëltegnologieë vir Strukturele Integriteit

Moderne sisteme maak gebruik van dubbelseël-tegnologieë:

- Impulsseëling vir film met veranderlike dikte (80–250 mikron)

- Oultreklankverbinding vir gelamineerde, vogspertye materiale

'n 2024-polimeer-hegtingsstudie het getoon dat oultreklanksisteme seëlkonsistensie met 40% verbeter in vochtige omgewings soos dié wat tipies is vir landbouopberging. Kruisprofiel-seëlkoppe handhaaf 98% integriteit, selfs met herwinningharsmengsels wat tot 30% postindustriële afval bevat.

Geoutomatiseerde Omskakelingsenheids wat Hoë-Spoed, Konstante Uitset Moontlik Maak

Geïntegreerde alles-in-een plastieksakvervaardigingsmasjiene kombineer vou, seël en sny in 'n enkele 25-meter lyn, en produseer tot 240 sakke per minuut. Masjienvisiestelsels ondersoek 18 kwaliteitsparameters per sak, insluitend:

| Parameter | Toleransie | Verwerpingskoersvermindering |

|---|---|---|

| Seëlwydte | ±0,2 mm | 62% |

| Hanteerlyning | <1° hoekafwyking | 57% |

Hierdie outomatisering verminder arbeidskoste met $18,70 per 1 000 sakkies en handhaaf defektetariewe onder 0,3% in die vervaardiging van bougraadsakke.

Kwaliteitborging: Toetsing van materiale en strukture vir industriële betroubaarheid

Versekering van eenvormige dikte en treksterkte in PE- en PP-films

Lasergeleide monitering verseker filmdikte-akkuraatheid binne ±0,005 mm—krities vir sakke wat meer as 2 500 lbs dra—en voldoen aan ASTM D882-18-standaarde. Geoutomatiseerde trektoetstoestelle bevestig rekbaarheid (300–600%) en skeurweerstand (tot 40 N/mm²), om voldoening aan ISO 527-3-protokolle vir swaarverkeerssakke te verseker.

Gestandaardiseerde toetsprotokolle vir FIBCs en massahantieringssakke

Die Internasionale Veilige Vervoervereniging (ISTA) vereis sewe-stadium-toetsing vir FIBCs, insluitend:

- Trillingsonderwerping : Simulasie van 1 500 myl vervoersiklusse

- Stapelkompressie : 6:1 veiligheidsfaktor vir 8-meter-hoë gepalettiseerde lasse

- Bestand teen UV-afbreek : 2 000-ure versnelde weerstandstoetse

Hierdie prosedures verminder veldfalingkoerse met 62% in vergelyking met nie-getoetsde alternatiewe (ISTA 2022).

Balansering van koste-effektiwiteit met langetermyn-duursaamheid in industriële toepassings

Vervaardigers gebruik eindige elementontleding (EEO) om materiaalgebruik te optimaliseer, wat polietileenverbruik met 18% verminder terwyl ontploffingssterkte bokant 45 kPa behou word. Volgens 'n 2023 Verpakkingseffektiwiteit-studie, verlaag dit eenheidskoste met $0,12 en brei dit die bedryfslewe uit met 30–40 laai-siklusse in erosiewe mynbouomstandighede.

Innovasies wat die Toekoms van Plastieksakvervaardigingsmasjiene Aandryf

Slim Sensors en KI-Aangedrewe Monitering vir Regstydse Kwaliteitsbeheer

Die nuutste slim sensors gekombineer met AI-monitering kan defekte met ongeveer 98.5% akkuraatheid opspoor. Hulle kan baie klein veranderinge in filmdikte tot ongeveer 0,005 mm opspoor en naaldsterkte toets terwyl produksie plaasvind. In vergelyking met wat mense vroeër met die hand gedoen het, het hierdie stelsels afvalmateriaal met ongeveer 22% verminder. Baie indrukwekkende dinge. Wat hulle selfs beter maak, is hulle vermoë om outomaties aan te pas wanneer daar veranderinge in harsviskositeit is. Dit beteken vervaardigers kry konsekwente resultate of hulle nou met gewone HDPE werk of met die moeilike herwinde materiaalmengsels wat soveel maatskappye deesdae in hul bedrywighede probeer opneem.

Energie-doeltreffende extrusie stelsels wat bedryfskoste verlaag

Die volgende generasie extrusie-eenhede verbruik 18% minder energie per kilogram film wat vervaardig word, danksy geoptimaliseerde skroefontwerpe en servomotors. Hierdie vooruitgang voldoen aan die 2024 EU-ekodesignstandaarde en verlaag energie-koste met $ 12,60 per produksietydperk, terwyl dit alles handhaaf deurvoer bo 220 kg / h vir industriële graad PE films.

IoT integrasie wat voorspellende onderhoud in produksie lyne moontlik maak

Gekoppelde masjiene stuur bedryfsdata oor na gesentraliseerde paneelborde, wat lagerfaling 72 ure vooraf met 89% akkuraatheid voorspel. Hierdie IoT-benadering het onbeplande stilstand met 41% verminder in hoë-volume fasiliteite, gebaseer op produksie ouditte oor Asiese vervaardigingshubs.

Volhoubare Vooruitgang: Herwinbare Materiaal en Geslote-siklus Vervaardiging

Loodregte stelsels verwerk nou herwinde poliolefienmengsels met 35–50% post-verbruikersinhoud sonder dat treksterkte beïnvloed word. Geslote-lus waterverkoeling en oplosmiddelvrye kleefstofstelsels verbeter die omgewingsprestasie, met 82% hulpbrongebruik in proefprojekte wat strook met die sirkulêre ekonomiedoelwitte vir 2025.

Vrae-en-antwoorde-afdeling

Wat is geblaasde film ekstrusie?

Geblaasfilm-ekstrusie is 'n vervaardigingsproses waarin gesmelte polietileen opgeblaas word in 'n borrelvorm, wat multidireksionele molekulêre uitlyning in die finale produk skep en dus sy sterkte verbeter.

Hoe dra plastieksakvervaardigingsmasjiene by tot volhoubaarheid?

Moderne masjiene ondersteun tans herwinde polimere en sluit geslote-lus vervaardigingsprosesse in wat materiaalgebruik optimeer en hulpbrongebruik verbeter, in ooreenstemming met globale volhoubare pligte.

Wat is FIBCs?

FIBCs, of Strykbare Massagoedhouers, is groot sakkies ontwerp om swaar massagoed soos graan, sand of sement te hou. Hulle word algemeen in logistieke- en boubedrywe gebruik.

Inhoudsopgawe

- Filmekstrusie: Die grondslag van die vervaardiging van industriële sterkte sakke

- Omskakeling van Film na Duursame Industriële Sake: Versegeling, Knip en Outomatisering

- Kwaliteitborging: Toetsing van materiale en strukture vir industriële betroubaarheid

-

Innovasies wat die Toekoms van Plastieksakvervaardigingsmasjiene Aandryf

- Slim Sensors en KI-Aangedrewe Monitering vir Regstydse Kwaliteitsbeheer

- Energie-doeltreffende extrusie stelsels wat bedryfskoste verlaag

- IoT integrasie wat voorspellende onderhoud in produksie lyne moontlik maak

- Volhoubare Vooruitgang: Herwinbare Materiaal en Geslote-siklus Vervaardiging

- Vrae-en-antwoorde-afdeling