Cum satisfac mașinile de făcut pungi din plastic cerințele de ambalare industrială

Rolul esențial al mașinilor de făcut pungi din plastic în ambalarea industrială rezistentă

Producătorii industriali de saci din plastic se mențin la curent cu nevoile în creștere, realizând saci rezistenți capabili să suporte greutăți între 25 și 50 de kilograme, datorită unor soluții ingineriești destul de bune. Aceste mașini utilizează în mod tipic tehnici de extrudare prin suflare pentru a produce filme polietilenice multistrat de aproximativ 0,3–0,5 milimetri grosime, oferind astfel o rezistență la tracțiune de peste 30 MPa. Datele de pe piață arată impresionant, atingând aproximativ 3,1 miliarde de dolari la nivel mondial anul trecut, cererea crescând constant cu circa 24% pe an, în special din partea celor care lucrează în industria logistică și agricolă. Majoritatea instalațiilor moderne sunt echipate cu tehnologie servo de etanșare, care menține o consistență a custurilor de aproximativ 98% din timp, lucru foarte important atunci când se transportă substanțe chimice periculoase sau se depozitează materiale de construcție în siguranță.

Aplicații cheie în industria logistică, agricolă și de construcții

- Logistică: Pungi curier anti-statice produse la peste 300 de unități pe zi pe mașină reduc rata de înțepare cu 60% comparativ cu metodele manuale

- Agricultură: Filme rezistente la UV provenite din extrudere specializate protejează sacii de câte 1 tonă cu cereale de degradare în climat tropical

- Construcție: Mașini cu viteză mare produc 1.200–1.500 FIBC (containere flexibile intermediare mari) pe oră, adaptate pentru materiale abrazive precum cimentul

Un studiu recent privind ambalajele industriale a constatat că 72% dintre producători acordă acum prioritate mașinilor compatibile cu polimeri reciclați, în conformitate cu prevederile globale de sustenabilitate pentru utilizare intensivă.

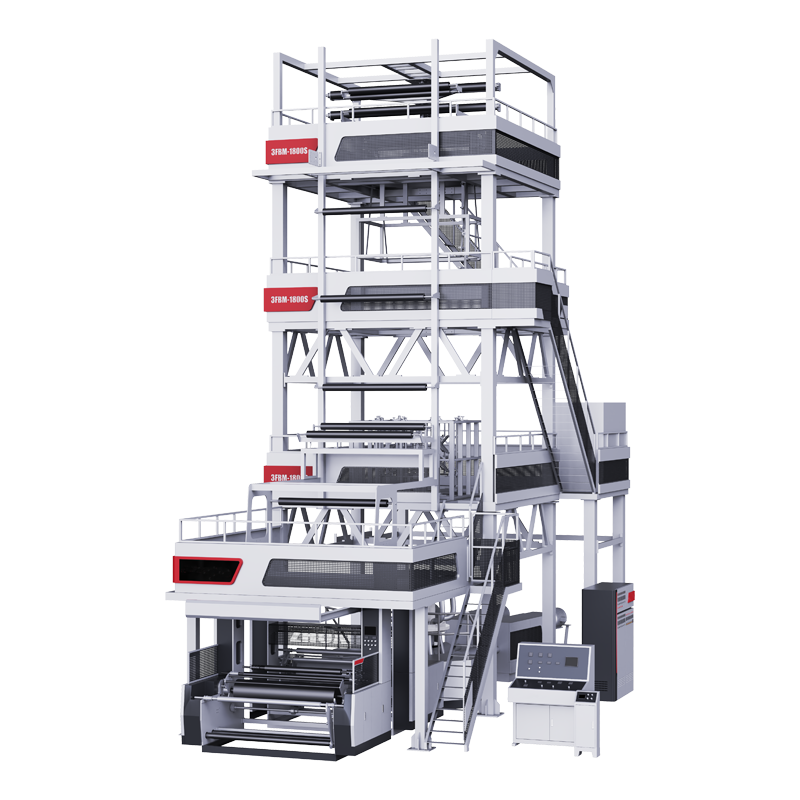

Extrudarea filmului: Fundamentul producției de pungi de înaltă rezistență

Extrudarea filmului suflat: De ce domină fabricarea pungilor plastice de înaltă rezistență

Aproximativ 68% din toate pungile plastice industriale din întreaga lume provin din extrudarea prin suflare de film, deoarece această metodă funcționează mai bine atunci când este vorba de realizarea unor produse care rezistă mai mult și se îndoaie fără să se rupă. Tehnica preia în esență polietilenă topită la cald și o suflă într-o formă de bulă, ceea ce aliniază moleculele în mai multe direcții pe întregul material. Această aliniere face ca produsul final să fie cu aproximativ 40% mai rezistent la rupere decât cel obținut prin metodele cu filieră plană, deși rezultatele pot varia în funcție de condiții. Un alt avantaj major este că filmul suflat creează tuburi continue fără cusături, motiv pentru care mulți producători îl preferă în aplicații grele, cum ar fi acoperișurile de protecție pentru clădiri sau acele pungi mari care pot susține până la 2000 de lire de materiale.

De la granule de rășină de polietilenă la producția continuă de film

Procesul de fabricație începe atunci când granulele de rășină polietilenă sunt încălzite la aproximativ 190–230 de grade Celsius în interiorul extrudatoarelor mari cu baterie despre care toți știm. Şuruburile speciale cu barieră ajută la crearea unei amestecări mai bune a materialelor, reducând aproape cu 90 la sută acele mici particule nemurate. Odată topit, polimerul trece prin aceste matrițe inelare unde operatorii ajustează presiunea aerului pentru a controla dimensiunea bulelor și pentru a stabili grosimea finală a filmului undeva între 80 și poate 250 de microni. După aceea urmează rolele de răcire care răcesc totul destul de rapid, funcționând adesea cu peste 25 de metri pe minut. Majoritatea uzinelor mențin aceste mașini în funcțiune non-stop, zi după zi, deoarece companiile de logistică au nevoie de filmele lor din plastic fără întrerupere.

Compararea HDPE, LDPE și LLDPE pentru performanța sacilor industriali

| Polimer | Rezistența la tracțiune (MPa) | Rezistență la perfoane | Aplicații industriale comune |

|---|---|---|---|

| HDPE | 25–32 | Moderat | Tamburi chimici, acoperăminte pentru paleți |

| LDPE | 8–15 | Înaltelor | Lineri alimentari, folie termoretractabilă |

| Lldpe | 15–25 | Excepțional | Pungi cu nisip, FIBCs (saci mari) |

HDPE este preferat pentru aplicațiile de barieră la umiditate datorită structurii sale cristaline, în timp ce LLDPE se remarcă în sacii agricoli care necesită o capacitate mare de întindere (până la 300%). LLDPE catalizat cu metallocen permite folosirea unor filme cu 15% mai subțiri fără a sacrifica rezistența, ceea ce sporește eficiența pentru operatorii de mașini.

Transformarea foliei în saci industriali durabili: etanșare, tăiere și automatizare

Tehnici de tăiere precisă și etanșare de înaltă rezistență pentru saci portanți

În mediile industriale, mașinile transformă role continue de film în saci durabili prin operațiuni sincronizate de tăiere și sigilare. Lamele controlate servo mențin o precizie de ±0,5 mm în ceea ce privește măsurătorile lățimii, lucru esențial pentru obținerea dimensiunilor corecte ale FIBC-urilor. Pentru sigilarea termică, majoritatea sistemelor utilizează bare cu mai multe trepte care funcționează între 150 de grade Celsius și 220 de grade Celsius. Aceste temperaturi produc custuri cu rezistență de peste 35 de newtoni pe milimetru pătrat, atât pentru materialele din HDPE, cât și pentru cele din polipropilenă. O asemenea rezistență asigură faptul că sacii pot suporta sarcini dinamice apropiate de 2.000 de lire fără să cedeze. Un alt avantaj provine din modelele de tăiere decalate, care reduc cantitatea de material risipit în comparație cu metodele manuale tradiționale. Rapoartele din industrie indică faptul că această abordare economisește de regulă aproximativ 15% din costurile materialelor, fiind astfel o alegere inteligentă pentru producătorii care doresc să își optimizeze procesele de producție, menținând în același timp standardele de calitate.

Tehnologii avansate de etanșare termică și ultrasonică pentru integritate structurală

Sistemele moderne utilizează două tehnologii de etanșare:

- Etanșare prin impuls pentru filme cu grosime variabilă (80–250 microni)

- Îmbinare ultrasonică pentru materiale laminate, cu barieră la umiditate

Un studiu din 2024 privind adeziunea polimerilor a arătat că sistemele ultrasonice îmbunătățesc consistența etanșării cu 40% în mediile umede, specifice stocării agricole. Capetele de etanșare conformabile mențin o integritate de 98% chiar și pentru amestecuri de rășini reciclate care conțin până la 30% deșeuri post-industriale.

Unități automate de conversie care permit un debit ridicat și constant

Mâinile integrate multifuncționale pentru fabricarea sacilor din plastic combină îndoirea, etanșarea și tăierea într-o singură linie de 25 metri, producând până la 240 de saci pe minut. Sistemele de viziune artificială verifică 18 parametri de calitate pentru fiecare sac, inclusiv:

| Parametru | Toleranță | Reducerea ratei de respingere |

|---|---|---|

| Lățime sigilare | ±0,2 mm | 62% |

| Alinierea mânerului | deplasare unghiulară <1° | 57% |

Această automatizare reduce costurile cu forța de muncă cu 18,70 USD la fiecare 1.000 de saci și menține rata defectelor sub 0,3% în producția de saci pentru construcții.

Asigurarea Calității: Testarea Materialelor și Structurilor pentru Fiabilitate Industrială

Asigurarea grosimii uniforme și a rezistenței la tracțiune a filmelor din PE și PP

Monitorizarea ghidată laser asigură o precizie a grosimii filmului de ±0,005 mm – esențială pentru saci care susțin peste 2.500 lbs – respectând standardele ASTM D882-18. Testele automate de tracțiune verifică alungirea (300–600%) și rezistența la rupere (până la 40 N/mm²), asigurând conformitatea cu protocoalele ISO 527-3 pentru saci rezistenți.

Protocoale standardizate de testare pentru FIBCs și saci de manipulare în vrac

Asociația Internațională pentru Transport Sigur (ISTA) impune testarea în șapte etape pentru FIBCs, inclusiv:

- Testare a vibrațiilor : Simularea ciclurilor de transport pe 1.500 mile

- Compresiune prin stivuire : factor de siguranță de 6:1 pentru încărcăturile paletizate de 8 metri înălțime

- Rezistență la degradarea UV : 2000 de ore de teste de înălţime accelerată

Aceste proceduri reduc rata de eșec în câmp cu 62% în comparație cu alternativele ne-testate (ISTA 2022).

Echilibrarea cost-eficienței cu durabilitatea pe termen lung în aplicațiile industriale

Producătorii utilizează analiza elementelor finite (FEA) pentru a optimiza utilizarea materialelor, reducând consumul de polietilenă cu 18% menținând rezistența la explozie peste 45 kPa. Potrivit unui studiu privind eficiența ambalajelor din 2023, acest lucru reduce costurile unitar cu 0,12 dolari și prelungește durata de viață cu 3040 de cicluri de încărcare în condiții de exploatare minieră abrazivă.

Inovaţii care conduc viitorul mașinilor de fabricare a pungilor de plastic

Senzori inteligenți și monitorizare cu ajutorul IA pentru controlul calității în timp real

Cele mai recente senzori inteligente combinate cu monitorizarea prin IA pot detecta defectele cu o acuratețe de aproximativ 98,5%. Aceștia sunt capabili să detecteze schimbări extrem de mici ale grosimii filmului, până la aproximativ 0,005 mm, și să verifice rezistența custurii în timpul procesului de producție. În comparație cu metodele manuale utilizate anterior, aceste sisteme reduc deșeurile de materiale cu aproximativ 22%. Lucrul care le face și mai bune este capacitatea lor de a se adapta automat atunci când apare o modificare a vâscozității rășinii. Acest lucru înseamnă că producătorii obțin rezultate constante, fie că lucrează cu HDPE obișnuit, fie cu amestecurile dificile din materiale reciclate pe care atât de multe companii încearcă să le integreze în operațiunile lor în zilele noastre.

Sisteme Energie-Eficiente de Extrudare care Reduc Costurile Operaționale

Unitățile de extrudare de ultimă generație consumă cu 18% mai puțină energie pe kilogram de film produs, datorită unor designuri optimizate ale șurubului și motoarelor servo. Aceste progrese respectă Standardele UE privind Proiectarea Ecologică din 2024 și reduc costurile energetice cu 12,60 USD pe oră de producție, menținând în același timp debitul peste 220 kg/h pentru filme PE de calitate industrială.

Integrarea IoT care permite întreținerea predictivă în liniile de producție

Machines conectate transmit date operaționale către tablouri de bord centralizate, prevedând defectele rulmenților cu 72 de ore în avans, cu o acuratețe de 89%. Această abordare IoT a redus opririle neplanificate cu 41% în instalațiile cu volum mare de producție, conform auditurilor de producție efectuate în centre manufacturiere din Asia.

Progrese durabile: Materiale reciclabile și fabricație în circuit închis

Sistemele moderne procesează acum amestecuri de poliolefine reciclate cu un conținut de 35–50% material post-consumator, fără a compromite rezistența la tracțiune. Sistemele de răcire cu apă în circuit închis și adezivii fără solvent îmbunătățesc performanța ecologică, atingând rate de recuperare a resurselor de 82% în proiecte pilot conforme cu obiectivele economiei circulare din 2025.

Secțiunea FAQ

Ce este extrudarea de film suflat?

Extrudarea prin suflare a filmului este un proces de fabricație în care polietilena topită este umflată sub formă de bulă, ceea ce creează o aliniere moleculară multidirecțională în produsul final, sporindu-i rezistența.

Cum contribuie mașinile de fabricat pungi de plastic la sustenabilitate?

Mașinile moderne susțin acum polimerii reciclați și integrează procese de producție în circuit închis care optimizează utilizarea materialelor și îmbunătățesc recuperarea resurselor, în conformitate cu prescripțiile globale privind sustenabilitatea.

Ce sunt FIBCs?

FIBCs, sau containere mari flexibile intermediare, sunt saci mari proiectați pentru a susține materiale în vrac, precum cereale, nisip sau ciment. Sunt utilizați frecvent în industria logistică și construcții.

Cuprins

- Extrudarea filmului: Fundamentul producției de pungi de înaltă rezistență

- Transformarea foliei în saci industriali durabili: etanșare, tăiere și automatizare

- Asigurarea Calității: Testarea Materialelor și Structurilor pentru Fiabilitate Industrială

-

Inovaţii care conduc viitorul mașinilor de fabricare a pungilor de plastic

- Senzori inteligenți și monitorizare cu ajutorul IA pentru controlul calității în timp real

- Sisteme Energie-Eficiente de Extrudare care Reduc Costurile Operaționale

- Integrarea IoT care permite întreținerea predictivă în liniile de producție

- Progrese durabile: Materiale reciclabile și fabricație în circuit închis

- Secțiunea FAQ