प्लास्टिक बैग बनाउने मेसिनहरूले उद्योगिक प्याकेजिङ्गको मागलाई कसरी पूरा गर्छन्

भारी प्याकेजिङ्गमा प्लास्टिक बैग बनाउने मेसिनहरूको महत्वपूर्ण भूमिका

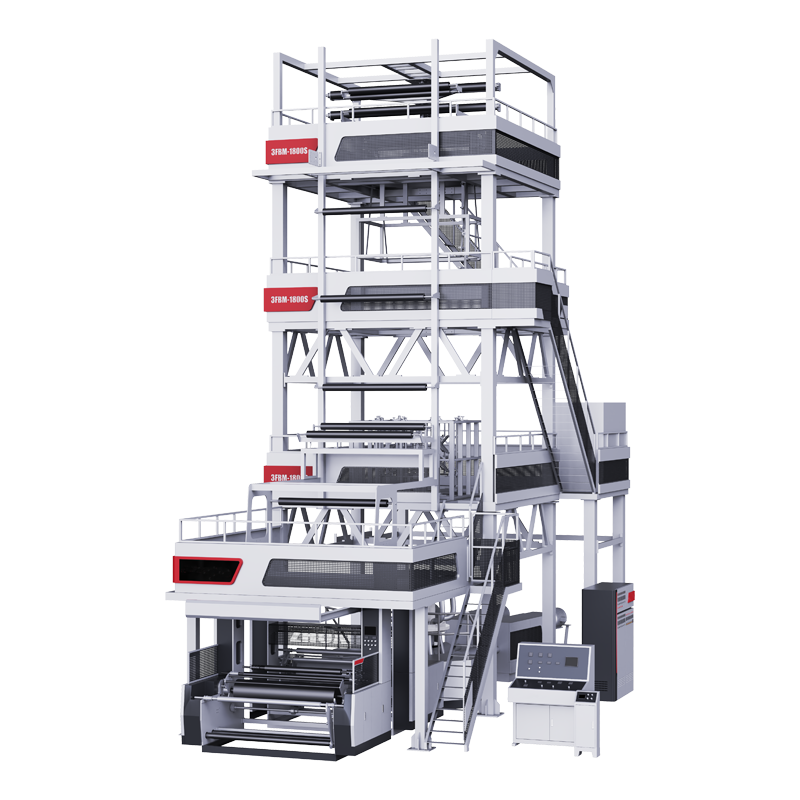

औद्योगिक प्लास्टिक बैग निर्माताहरूले २५ देखि ५० किलोग्रामसम्मको वजन सहन गर्न सक्ने गरी मजबुत बैगहरू उत्पादन गरेर बढ्दो आवश्यकताहरू पूरा गर्दै छन्, जुन धेरै राम्रो इन्जिनियरिङ्को कारण हो। यी मेशिनहरूले सामान्यतया ब्लोन फिल्म एक्सट्रुजन प्रविधिको प्रयोग गरेर ०.३ देखि ०.५ मिलिमिटर मोटाइको बहु-स्तरीय पोलिएथिलिन फिल्महरू उत्पादन गर्छन्, जसले ३० एमपीएभन्दा बढी तन्यता शक्ति प्रदान गर्छ। बजारको आँकडा पनि प्रभावशाली छ, गत वर्ष विश्वव्यापी लगभग ३.१ अरब डलर पुगेको छ जहाँ माग वार्षिक लगभग २४% को दरले बढ्दै गएको छ, विशेष गरी लजिस्टिक्स र कृषि उद्योगमा काम गर्ने व्यक्तिहरूबाट। अधिकांश आधुनिक सेटअपहरू सर्वो-संचालित सीलिङ प्रविधिसँग सुसज्जित हुन्छन् जसले ९८% समय सम्म जोडहरू सुसंगत राख्छ, जुन भारी रसायनहरू परिवहन गर्दा वा निर्माण सामग्री सुरक्षित रूपमा भण्डारण गर्दा धेरै महत्त्वपूर्ण हुन्छ।

लजिस्टिक्स, कृषि, र निर्माण उद्योगहरूमा प्रमुख अनुप्रयोगहरू

- रसद: प्रति-स्थिर विद्युत प्रेषण बैगहरूले प्रति मशीन प्रतिदिन ३०० भन्दा बढी इकाईहरू उत्पादन गर्दछ जसले हातले गरिने विधिहरूको तुलनामा ६०% सम्म पंचर दर घटाउँछ

- कृषि: विशेष एक्सट्रुडरबाट निस्कने पराबैंगनी-प्रतिरोधी फिल्महरूले उष्णकटिबंधीय जलवायुमा अन्नका १ टनका बोराहरूलाई क्षय हुनबाट जोगाउँछ

- निर्माण: उच्च गतिका मशीनहरूले प्रति घण्टा १,२००–१,५०० FIBCs (लचीला मध्यवर्ती बल्क कन्टेनरहरू) उत्पादन गर्दछन्, जुन सिमेन्ट जस्ता क्षरक पदार्थहरूका लागि अनुकूलित छन्

एक हालको औद्योगिक प्याकेजिङ्ग अध्ययनले खुलासा गरेको छ कि अहिले ७२% निर्माताहरूले रिसाइकल गरिएका पोलिमरहरूसँग सुसंगत मशीनहरूलाई प्राथमिकता दिन्छन्, जुन भारी उपयोगका लागि वैश्विक स्थायित्व आवश्यकताहरूसँग खुब मिल्दछ

फिल्म एक्सट्रुजन: औद्योगिक-शक्ति बैग उत्पादनको आधार

उड्ने फिल्म एक्सट्रुजन: भारी ड्यूटी प्लास्टिक बैग उत्पादनमा यसको प्रभुत्व किन?

विश्वभरका सबै औद्योगिक प्लास्टिक बैगहरूको लगभग 68% फुलाइएको फिल्म एक्सट्रुजनबाट आउँछ किनभने लामो समयसम्म चल्ने र तिर्न नदिने वस्तुहरू बनाउँदा यो विधि राम्रो काम गर्छ। यो तकनीकले मूलत: तातो पिघलिएको पोलिएथिलिन लिन्छ र बुलबुले आकारमा फुलाउँछ, जसले सामग्रीको पारगतिमा अणुहरूलाई धेरै दिशाहरूमा संरेखण गर्छ। यो संरेखणले अन्तिम उत्पादनलाई चप्पल विधिहरूबाट प्राप्त गर्ने तुलनामा फाल्नुभन्दा लगभग 40% बढी टाढा राख्छ, यद्यपि परिणामहरू अवस्थामा आधारित हुन सक्छन्। अर्को ठूलो फाइदा भनेको फुलाइएको फिल्मले जोडहरू बिना नै निरन्तर ट्यूबहरू सिर्जना गर्छ, जसकारण धेरै निर्माताहरूले भवनहरूका लागि सुरक्षा आवरण वा 2000 पाउण्ड सम्मको सामान ओसार्ने ठूला बल्क बैग जस्ता भारी कार्यका लागि यसलाई मन पराउँछन्।

पोलिएथिलिन रालका पेलेटबाट निरन्तर फिल्म उत्पादनसम्म

पोलिइथाइलीन रालका पेलेटहरूलाई हामी सबैले चिनेका ठूला ब्यारेल एक्सट्रुडरहरूको भित्रमा लगभग १९० देखि २३० डिग्री सेल्सियससम्म तातो पारेर उत्पादन प्रक्रिया सुरू हुन्छ। विशेष बाधा स्क्रूहरूले सामग्रीको राम्रो मिश्रण बनाउन मद्दत गर्दछ, जसले लगभग ९० प्रतिशतसम्म अपघटित भएका कणहरूलाई कम गर्दछ। एकपटक पग्लिसकेपछि, पोलिमर यी घेराकार ढालहरूमार्फत जान्छ जहाँ संचालकहरूले बुलबुलाहरू कति ठूलो हुन्छ र अन्तिम फिल्मको मोटाइ ८० देखि २५० माइक्रोनको बीचमा नियन्त्रण गर्न वायु दबाब सेटिङ्हरू समायोजन गर्दछन्। त्यसपछि चिल रोलहरू आउँछन् जसले सबै कुरा धेरै छिटो ठुलो पार्दछ, जुन प्रायः २५ मिटर प्रति मिनेटभन्दा बढी चल्दछ। अधिकांश संयन्त्रहरूले यी मेसिनहरूलाई दिनप्रतिदिन निरन्तर चलाइरहन्छ किनभने लगिस्टिक्स कम्पनीहरूलाई निरन्तर रूपमा प्लास्टिक फिल्मको आवश्यकता हुन्छ।

औद्योगिक बैगको प्रदर्शनका लागि HDPE, LDPE, र LLDPE को तुलना गर्दै

| Polymer | तन्य शक्ति (Mpa) | छेद विरोध | सामान्य औद्योगिक अनुप्रयोगहरू |

|---|---|---|---|

| HDPE | 25–32 | मध्यम | रासायनिक ड्रम, प्यालेट कवर |

| Ldpe | 8–15 | उच्च | खाद्य-ग्रेड लाइनर, श्रिंक रैप |

| LLDPE | 15–25 | अत्यधिक | बालुवाका थैला, FIBCs (थोक थैला) |

HDPE लाई यसको क्रिस्टलीय संरचनाका कारण नमी अवरोधक अनुप्रयोगहरूका लागि प्राथमिकता दिइन्छ, जबकि LLDPE उच्च तन्यता क्षमता (300% सम्म) आवश्यक भएका कृषि बोराहरूमा उत्कृष्ट हुन्छ। मेटालोसीन-उत्प्रेरित LLDPE ले शक्ति घटाएको बिना 15% पातलो फिल्महरू सम्भव बनाउँछ–जसले मेसिन अपरेटरहरूका लागि दक्षता बढाउँछ।

फिल्मलाई टिकाउ औद्योगिक बोरामा रूपान्तरण गर्नु: सील गर्नु, काट्नु र स्वचालन

भार वहन गर्ने बोराहरूका लागि सटीक काट्ने र उच्च शक्ति सीलिङ प्रविधिहरू

औद्योगिक सेटिङहरूमा, मेसिनहरूले निरन्तर फिल्मका रोलहरूलाई सिन्क्रोनाइज्ड कटिङ र सीलिङ संचालनको माध्यमबाट टिकाउ झोलामा परिवर्तन गर्छन्। सर्वो-नियन्त्रित ब्लेडहरूले चौडाइ मापनका सन्दर्भमा धनात्मक वा ऋणात्मक 0.5 मिमी को सटीकता सीमामा रहन्छ, जुन FIBC आयामहरू सही बनाउन आवश्यक हुन्छ। तातो सीलिङका लागि, अधिकांश प्रणालीहरू 150 डिग्री सेल्सियस र 220 डिग्री सेल्सियस बीच संचालन गर्ने बहु-चरणीय बारहरू प्रयोग गर्छन्। यी तापमानहरूले HDPE र पोलिप्रोपिलीन सामग्री दुवैका लागि प्रति वर्ग मिलिमिटर 35 न्यूटनभन्दा बढीको शक्ति रेटिङका साथ सिलाईहरू उत्पादन गर्छन्। यस्तो शक्तिले झोलाहरूले 2,000 पाउण्डसम्मको गतिशील भारलाई विफलताबिना सहन गर्न सक्षम बनाउँछ। अर्को फाइदा पारम्पारिक हाते विधिहरूको तुलनामा बर्बाद सामग्रीलाई कम गर्ने अफसेट कटिङ प्रतिमानबाट आउँछ। उद्योगका प्रतिवेदनहरूले यस दृष्टिकोणले सामग्री लागतमा सामान्यतया लगभग 15% बचत गर्छ भनी इंगित गर्छन्, जसले गुणस्तरका मानकहरू कायम राख्दै उत्पादन प्रक्रियाहरू अनुकूलित गर्न खोज्ने निर्माताहरूका लागि यो एक बुद्धिमानीपूर्ण छनौट बनाउँछ।

संरचनात्मक अखण्डताका लागि उन्नत थर्मल र अल्ट्रासोनिक सीलिङ प्रविधिहरू

आधुनिक प्रणालीहरू दोहोरो सीलिङ प्रविधिहरूको उपयोग गर्छन्:

- इम्पल्स सीलिङ चलित-मोटाइका फिल्महरूका लागि (80–250 माइक्रोन)

- अल्ट्रासोनिक बोन्डिङ लामिनेटेड, नमी-अवरोधक सामग्रीका लागि

2024 को एक बहुलक आसंजन अध्ययनले देखाएको छ कि कृषि भण्डारणका प्रारूपिक आर्द्र वातावरणमा अल्ट्रासोनिक प्रणालीले सीलको निरन्तरतामा 40% सुधार गर्छ। पार-प्रतिरूप सीलिङ हेडहरूले 30% सम्मको पोस्ट-औद्योगिक अपशिष्ट युक्त रिसाइकल गरिएको रालका मिश्रणका साथ पनि 98% अखण्डता बनाए राख्छन्।

उच्च-गति, सुसंगत उत्पादन सक्षम गर्ने स्वचालित रूपान्तरण एकाइहरू

एकीकृत ओल-इन-वन प्लास्टिक बैग बनाउने मेसिनले एकै 25 मिटर लाइनमा मोड्ने, सील गर्ने र काट्ने कार्यहरू समाबेश गर्छ, प्रति मिनेट 240 बैग सम्म उत्पादन गर्छ। मेसिन दृष्टि प्रणालीले प्रत्येक बैगका 18 गुणस्तर प्यारामिटरहरू जाँच गर्छ, जसमा समावेश छ:

| प्यारामिटर | सहिष्णुता | अस्वीकृत दरमा कमी |

|---|---|---|

| रोदन चौड़ाई | ±0.2 मिमी | 62% |

| ह्यान्डल संरेखण | कोणीय अफसेट <1° | 57% |

यो स्वचालनले निर्माण-ग्रेड स्याक उत्पादनमा प्रति 1,000 बोरा श्रम लागतमा $18.70 को बचत गर्दछ र त्रुटि दर 0.3% भन्दा तल राख्छ।

गुणस्तर आश्वासन: औद्योगिक विश्वसनीयताका लागि सामग्री र संरचनाको परीक्षण

पीई र पीपी फिल्महरूमा एकरूप मोटाइ र तन्य शक्ति सुनिश्चित गर्दै

लेजर-मार्गदर्शित निगरानीले ±0.005 मिमी भित्र फिल्मको मोटाइको शुद्धता सुनिश्चित गर्दछ—2,500 पाउण्डभन्दा बढी सहन गर्ने बोराहरूका लागि महत्त्वपूर्ण—ASTM D882-18 मानकहरू पूरा गर्दछ। स्वचालित तन्य परीक्षण यन्त्रहरूले प्रसारण (300–600%) र फाल्ने प्रतिरोध (अधिकतम 40 N/mm²) को पुष्टि गर्दछ, भारी ड्युटी स्याकहरूका लागि ISO 527-3 प्रोटोकलहरूसँग सुसंगतता सुनिश्चित गर्दछ।

FIBCs र बल्क-ह्यान्डलिङ स्याकहरूका लागि मानकीकृत परीक्षण प्रोटोकल

इन्टरनेशनल सेफ ट्रान्जिट एसोसिएसन (ISTA) ले FIBCs का लागि सात-चरणीय परीक्षण आवश्यकता राख्छ, जसमा समावेश छ:

- भ्रमण परीक्षण : 1,500 माइलको यातायात चक्रहरूको अनुकरण गर्दै

- स्ट्याकिङ संकुचन : ८ मिटर अग्लो प्यालेटीकृत लोडका लागि ६:१ सुरक्षा कारक

- पराबैंगनी विघटन प्रतिरोध : २,००० घण्टाको त्वरित मौसम परीक्षण

यी प्रक्रियाहरूले क्षेत्रमा अविकसित विकल्पहरूको तुलनामा ६२% असफलताको दर घटाउँछ (ISTA २०२२)।

औद्योगिक अनुप्रयोगहरूमा लागत-दक्षताको सन्तुलन र दीर्घकालीन टिकाउपन

निर्माताहरूले पदार्थको उपयोग अनुकूलन गर्न सीमित तत्व विश्लेषण (FEA) प्रयोग गर्छन्, जसले पोलिएथिलिनको खपत १८% ले घटाउँछ भने ४५ kPa भन्दा माथिको फुट्ने शक्ति कायम राख्छ। २०२३ को प्याकेजिङ दक्षता अध्ययनका अनुसार, यसले एकाइ लागत $०.१२ ले घटाउँछ र घर्षण युक्त खनन परिस्थितिमा ३०–४० लोडिङ चक्रसम्म सेवा आयु बढाउँछ।

प्लास्टिक बैग बनाउने मेसिनहरूको भविष्यलाई अगाडि बढाउने नवीनतम तकनीकहरू

वास्तविक समय गुणस्तर नियन्त्रणका लागि स्मार्ट सेन्सर र AI-संचालित निगरानी

एआई अनुगमनको साथ संयुक्त नवीनतम स्मार्ट सेन्सरहरूले लगभग 98.5% सटीकताका साथ दोषहरू पत्ता लगाउन सक्छ। तिनीहरूले फिल्मको मोटाईमा ०.००५ मिलिमिटरसम्मको साना परिवर्तनहरू पत्ता लगाउन सक्छन् र उत्पादन भइरहेको बेला सिटको बल जाँच गर्न सक्छन्। मानिसहरूले पहिले हातले गर्ने कामको तुलनामा, यी प्रणालीहरूले लगभग २२% ले सामग्री बर्बादमा कटौती गर्दछन्। धेरै प्रभावशाली कुराहरू. तर, यसको गुणस्तर अझ राम्रो छ किनकि रालको चिपचिपापनमा परिवर्तन भएमा यो स्वतः अनुकूलन हुन्छ। यसको अर्थ निर्माताहरुले लगातार नतिजा प्राप्त गर्छन् चाहे उनीहरु नियमित एचडीपीईसँग काम गरुन् या ती जटिल रिसाइकल सामग्री मिश्रणहरू जुन धेरै कम्पनीहरूले आफ्नो सञ्चालनमा समावेश गर्न खोजिरहेका छन् ।

ऊर्जा कुशल एक्सट्रूजन प्रणालीहरू सञ्चालन लागत घटाउँदै

अग्रिम पीढ़ीका एक्सट्रुजन युनिटले अनुकूलित स्क्रू डिजाइन र सर्वो मोटरहरूको कारणले प्रति किलोग्राम फिल्म उत्पादनमा १८% कम ऊर्जा खपत गर्छन्। यी अग्रिम तथ्यहरूले २०२४ को यूरोपेली संघको इकोडिजाइन मानकहरूसँग मेल खान्छन् र औद्योगिक-ग्रेड पीई फिल्महरूको उत्पादनमा २२० किग्रा/घण्टाभन्दा माथि प्रवाह बनाए राख्दा प्रति उत्पादन घण्टामा ऊर्जा लागतमा १२.६० डलरको बचत गर्छन्।

उत्पादन लाइनहरूमा पूर्वानुमान रखरखाव सक्षम बनाउन आइओटी एकीकरण

जोडिएका मेसिनहरूले केन्द्रीय ड्यासबोर्डमा संचालन डाटा प्रेषण गर्छन्, जसले ७२ घण्टा अगाडि बेयरिङ असफलताको ८९% प्रतिशत सटीकताका साथ पूर्वानुमान गर्छ। एशियाका उत्पादन केन्द्रहरूमा गरिएका उत्पादन लेखा परीक्षणहरूको आधारमा यो आइओटी दृष्टिकोणले उच्च मात्रामा उत्पादन गर्ने सुविधाहरूमा अनियोजित बन्दसमय ४१% ले कम गरेको छ।

स्थायी प्रगति: पुनःचक्रण योग्य सामग्री र बन्द-लूप उत्पादन

अब अग्रणी प्रणालीहरूले तन्यता शक्ति कम नगरी 35–50% उपभोक्ता पछिको सामग्री सहितका रिसाइकल गरिएको पोलिओलेफिन मिश्रण प्रशोधन गर्छन्। बन्द-चक्र पानी ठण्ड्याउने र विलायक-मुक्त चिप्लो प्रणालीले पर्यावरणीय प्रदर्शनलाई बढाउँछ, 2025 को परिपत्र अर्थतन्त्र लक्ष्यसँग खुब मिल्दोजुल्दो पाइलट परियोजनाहरूमा 82% स्रोत पुन:प्राप्ति दर हासिल गर्छ।

FAQ खण्ड

ब्लोन फिल्म एक्सट्रुजन के हो?

उडाएको फिल्म एक्सट्रुजन एउटा उत्पादन प्रक्रिया हो जहाँ पग्लिएको पोलिएथिलिनलाई बुलबुले आकारमा फुलाइन्छ, जसले अन्तिम उत्पादनमा बहु-दिशात्मक आणविक संरेखण सिर्जना गर्छ, जसले यसको शक्ति बढाउँछ।

प्लास्टिकको झोला बनाउने मेसिनहरूले स्थायित्वमा कसरी योगदान गर्छन्?

आधुनिक मेसिनहरूले अब रिसाइकल गरिएका पोलिमरहरूलाई समर्थन गर्छन् र सामग्रीको प्रयोगलाई अनुकूल बनाउने र स्रोत पुन:प्राप्तिलाई बढाउने बन्द-चक्र उत्पादन प्रक्रियाहरू समावेश गर्छन्, जसले वैश्विक स्थायीत्व आवश्यकताहरूसँग मिल्दोजुल्दो हुन्छ।

FIBCs भनेको के हो?

FIBCs, वा फ्लेक्सिबल इन्टरमिडिएट बल्क कन्टेनरहरू, अन्न, बालुवा वा सिमेन्ट जस्ता भारी खोक्रा सामग्री ओसार्न डिजाइन गरिएका ठूला झोलाहरू हुन्। यी लगानी र निर्माण उद्योगहरूमा सामान्यतया प्रयोग हुन्छन्।