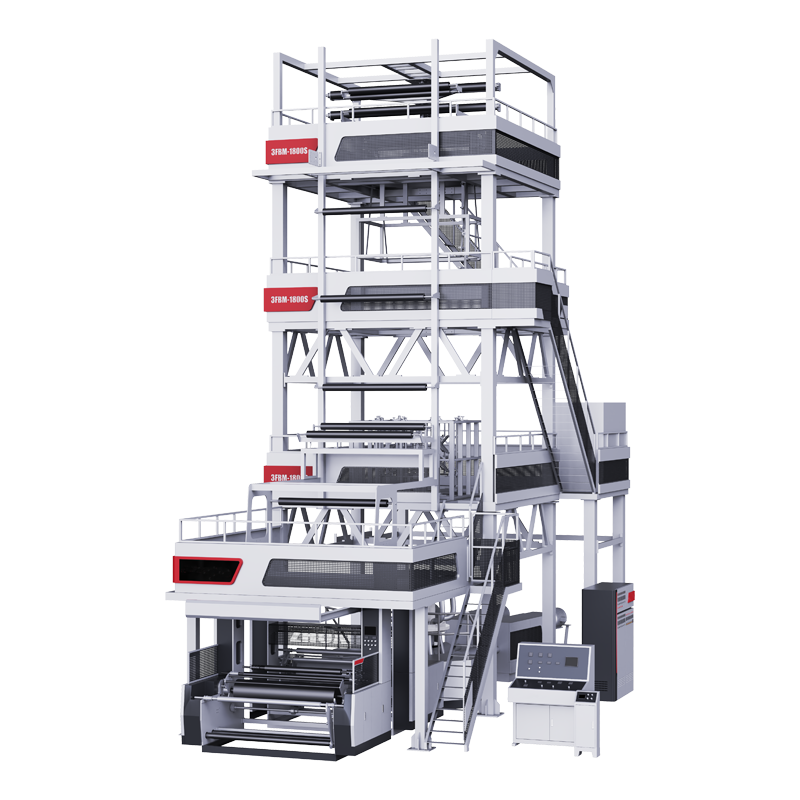

Cách Máy Sản Xuất Túi Nhựa Đáp Ứng Nhu Cầu Đóng Gói Công Nghiệp

Vai trò then chốt của máy sản xuất túi nhựa trong đóng gói công nghiệp nặng

Các nhà sản xuất túi nhựa công nghiệp đang đáp ứng nhu cầu ngày càng tăng bằng cách sản xuất ra những chiếc túi chắc chắn có khả năng chịu được trọng lượng từ 25 đến 50 kilogram nhờ vào kỹ thuật thiết kế khá tốt. Các máy móc này thường sử dụng kỹ thuật đùn màng phồng để tạo ra các màng polyethylene nhiều lớp với độ dày khoảng 0,3 đến 0,5 milimét, mang lại độ bền kéo vượt trội trên 30 MPa. Số liệu thị trường cũng rất ấn tượng, đạt khoảng 3,1 tỷ USD trên toàn cầu vào năm ngoái khi nhu cầu tiếp tục tăng trưởng ở mức khoảng 24% mỗi năm, đặc biệt từ những người làm việc trong ngành logistics và nông nghiệp. Hầu hết các hệ thống hiện đại đều được trang bị công nghệ hàn kín điều khiển bằng servo, giúp đảm bảo các mối hàn đồng đều tới khoảng 98% thời gian, một yếu tố rất quan trọng khi vận chuyển hóa chất nặng hoặc lưu trữ vật liệu xây dựng một cách an toàn.

Ứng dụng chính trong các ngành logistics, nông nghiệp và xây dựng

- Logistics: Túi giao hàng chống tĩnh điện được sản xuất với hơn 300 đơn vị mỗi ngày trên mỗi máy, giảm tỷ lệ thủng tới 60% so với phương pháp thủ công

- Nông nghiệp: Màng chống tia UV từ các máy đùn chuyên dụng bảo vệ bao gạo 1 tấn khỏi suy giảm chất lượng trong điều kiện khí hậu nhiệt đới

- Ngành xây dựng: Máy tốc độ cao sản xuất 1.200–1.500 FIBCs (Container số lượng lớn trung gian linh hoạt) mỗi giờ, được thiết kế riêng cho các vật liệu mài mòn như xi măng

Một nghiên cứu gần đây về bao bì công nghiệp cho thấy 72% nhà sản xuất hiện nay ưu tiên các máy tương thích với polymer tái chế, phù hợp với các yêu cầu bền vững toàn cầu đối với ứng dụng sử dụng nặng

Ép phim: Nền tảng của sản xuất túi công nghiệp có độ bền cao

Ép phim thổi: Vì sao phương pháp này thống trị sản xuất túi nhựa công nghiệp nặng

Khoảng 68% tổng số túi nhựa công nghiệp trên toàn thế giới được sản xuất bằng phương pháp đùn màng thổi vì kỹ thuật này hoạt động hiệu quả hơn khi tạo ra các sản phẩm có độ bền cao và dẻo dai mà không bị gãy. Về cơ bản, phương pháp này đưa polyethylene nóng chảy vào khuôn và thổi phồng thành dạng bong bóng, nhờ đó làm sắp xếp các phân tử theo nhiều hướng khác nhau trong vật liệu. Sự sắp xếp này thực tế giúp sản phẩm cuối cùng chịu xé rách tốt hơn khoảng 40% so với phương pháp dùng die phẳng, mặc dù kết quả có thể thay đổi tùy điều kiện. Một ưu điểm lớn khác là màng thổi tạo ra các ống liên tục không có đường nối, đó là lý do tại sao nhiều nhà sản xuất ưa chuộng nó cho các ứng dụng nặng như bao bì bảo vệ công trình hoặc những túi lớn chứa tới 2000 pound hàng hóa.

Từ Hạt Nhựa Polyethylene đến Sản Xuất Màng Liên Tục

Quá trình sản xuất bắt đầu khi các hạt nhựa polyethylene được đun nóng đến khoảng 190 đến 230 độ Celsius bên trong những máy đùn trục vít lớn mà chúng ta đều biết. Các trục vít ngăn cách đặc biệt giúp tạo ra hỗn hợp vật liệu đồng đều hơn, giảm lượng hạt chưa nóng chảy xuống gần như 90 phần trăm. Sau khi nóng chảy, polymer di chuyển qua các đầu đùn hình vòng, nơi người vận hành điều chỉnh áp suất khí để kiểm soát kích thước bong bóng và thiết lập độ dày màng cuối cùng trong khoảng từ 80 đến có thể là 250 micron. Tiếp theo là các con lăn làm nguội, làm mát nhanh chóng toàn bộ, thường chạy với tốc độ trên 25 mét mỗi phút. Hầu hết các nhà máy duy trì việc vận hành liên tục ngày này sang ngày khác vì các công ty logistics cần màng nhựa không bị gián đoạn.

So sánh HDPE, LDPE và LLDPE về hiệu suất túi công nghiệp

| Polyme | Độ bền kéo (MPa) | Khả năng chống thấm | Ứng dụng công nghiệp phổ biến |

|---|---|---|---|

| HDPE | 25–32 | Trung bình | Thùng hóa chất, vỏ bọc palet |

| Ldpe | 8–15 | Cao | Lót thực phẩm, màng co nhiệt |

| Lldpe | 15–25 | Nổi bật | Túi cát, FIBCs (túi lớn) |

HDPE được ưu tiên sử dụng trong các ứng dụng làm lớp ngăn ẩm nhờ cấu trúc tinh thể của nó, trong khi LLDPE vượt trội trong các bao nông nghiệp đòi hỏi khả năng giãn dài cao (lên đến 300%). LLDPE xúc tác bằng metallocone cho phép giảm độ dày màng tới 15% mà không làm giảm độ bền – nâng cao hiệu suất cho người vận hành máy móc.

Chuyển đổi màng thành túi công nghiệp bền: Hàn kín, Cắt và Tự động hóa

Các kỹ thuật cắt chính xác và hàn kín độ bền cao cho túi chịu tải

Trong các môi trường công nghiệp, máy móc biến đổi cuộn màng liên tục thành các bao tải bền chắc thông qua các thao tác cắt và hàn kín đồng bộ. Các lưỡi dao điều khiển bằng servo duy trì độ chính xác trong khoảng cộng trừ 0,5 mm đối với các phép đo chiều rộng, điều này rất cần thiết để đảm bảo đúng kích thước FIBC. Đối với phương pháp hàn nhiệt, hầu hết các hệ thống sử dụng thanh hàn nhiều giai đoạn hoạt động ở nhiệt độ từ 150 độ C đến 220 độ C. Những nhiệt độ này tạo ra các mối hàn có độ bền vượt quá 35 Newton trên milimét vuông đối với cả hai loại vật liệu HDPE và polypropylene. Độ bền như vậy đảm bảo túi có thể chịu được tải trọng động lên tới khoảng 2.000 pound mà không bị hỏng. Một lợi ích khác đến từ các mẫu cắt lệch giúp giảm lượng vật liệu bị lãng phí so với các phương pháp thủ công truyền thống. Các báo cáo ngành chỉ ra rằng phương pháp này thường tiết kiệm khoảng 15% chi phí vật liệu, làm cho nó trở thành lựa chọn thông minh cho các nhà sản xuất muốn tối ưu hóa quy trình sản xuất trong khi vẫn duy trì các tiêu chuẩn chất lượng.

Các Công Nghệ Hàn Nhiệt và Siêu Âm Tiên Tiến Nhằm Đảm Bảo Độ Bền Cấu Trúc

Các hệ thống hiện đại sử dụng hai công nghệ hàn kết hợp:

- Hàn kín xung điện đối với màng có độ dày thay đổi (80–250 micron)

- Hàn siêu âm đối với vật liệu laminate, có khả năng chống ẩm

Một nghiên cứu về độ bám dính polymer năm 2024 cho thấy các hệ thống siêu âm cải thiện độ đồng nhất mối hàn lên 40% trong môi trường ẩm ướt, điển hình của kho chứa nông sản. Các đầu hàn đa dạng bề mặt duy trì độ bền lên đến 98% ngay cả khi sử dụng hỗn hợp nhựa tái chế chứa tới 30% phế phẩm công nghiệp.

Các Bộ Chuyển Đổi Tự Động Cho Phép Đầu Ra Tốc Độ Cao và Ổn Định

Các máy làm túi nhựa tích hợp một chạm kết hợp gấp, hàn và cắt trên cùng một dây chuyền dài 25 mét, sản xuất lên đến 240 túi mỗi phút. Hệ thống thị giác máy tính kiểm tra 18 thông số chất lượng trên mỗi túi, bao gồm:

| Thông số kỹ thuật | Dung sai | Giảm Tỷ Lệ Loại Bỏ |

|---|---|---|

| Chiều rộng niêm phong | ±0,2 mm | 62% |

| Định vị đường gập | <1° lệch góc | 57% |

Tự động hóa này giảm chi phí lao động 18,70 USD trên mỗi 1.000 bao và duy trì tỷ lệ lỗi dưới 0,3% trong sản xuất bao xây dựng.

Đảm bảo Chất lượng: Kiểm tra Vật liệu và Cấu trúc nhằm Đảm bảo Độ tin cậy Công nghiệp

Đảm bảo độ dày đồng đều và độ bền kéo trong các màng PE và PP

Giám sát định hướng bằng tia laser đảm bảo độ chính xác độ dày màng trong phạm vi ±0,005 mm – yếu tố then chốt đối với các túi chịu tải trên 2.500 lbs – đáp ứng tiêu chuẩn ASTM D882-18. Các thiết bị thử độ kéo tự động kiểm tra độ giãn dài (300–600%) và khả năng chống rách (lên đến 40 N/mm²), đảm bảo tuân thủ quy trình ISO 527-3 cho các túi chịu lực nặng.

Các quy trình kiểm tra tiêu chuẩn cho FIBCs và túi vận chuyển hàng rời

Hiệp hội An toàn Vận chuyển Quốc tế (ISTA) yêu cầu kiểm tra bảy giai đoạn đối với FIBCs, bao gồm:

- Kiểm tra rung động : Mô phỏng chu kỳ vận chuyển 1.500 dặm

- Nén chồng xếp : Hệ số an toàn 6:1 cho các kiện hàng được xếp chồng cao 8 mét

- Khả năng chống suy giảm do tia UV : Các thử nghiệm già hóa nhân tạo trong 2.000 giờ

Các quy trình này giảm tỷ lệ hỏng hóc thực tế xuống 62% so với các phương án không được kiểm tra (ISTA 2022).

Cân bằng giữa hiệu quả chi phí và độ bền dài hạn trong các ứng dụng công nghiệp

Các nhà sản xuất sử dụng phân tích phần tử hữu hạn (FEA) để tối ưu hóa việc sử dụng vật liệu, giảm tiêu thụ polyethylene 18% trong khi vẫn duy trì độ bền nổ trên 45 kPa. Theo Nghiên cứu Hiệu quả Đóng gói năm 2023, điều này làm giảm chi phí đơn vị 0,12 USD và kéo dài tuổi thọ sử dụng thêm 30–40 chu kỳ tải trong điều kiện khai thác mỏ có mài mòn.

Những đổi mới thúc đẩy tương lai của máy làm túi nhựa

Cảm biến thông minh và giám sát hỗ trợ AI để kiểm soát chất lượng thời gian thực

Các cảm biến thông minh mới nhất kết hợp với giám sát AI có thể phát hiện lỗi với độ chính xác khoảng 98,5%. Chúng có khả năng phát hiện những thay đổi rất nhỏ trong độ dày màng xuống tới khoảng 0,005 mm và kiểm tra độ bền mối hàn ngay trong quá trình sản xuất. So với phương pháp thủ công trước đây, các hệ thống này giảm lượng vật liệu lãng phí khoảng 22%. Điều làm nên sự vượt trội của chúng là khả năng tự động điều chỉnh khi có sự thay đổi về độ nhớt của nhựa. Điều này có nghĩa là các nhà sản xuất đạt được kết quả ổn định bất kể họ đang làm việc với HDPE thông thường hay các loại hỗn hợp vật liệu tái chế khó xử lý mà nhiều công ty hiện nay đang cố gắng tích hợp vào hoạt động sản xuất của mình.

Hệ Thống Ép Đùn Tiết Kiệm Năng Lượng Giảm Chi Phí Vận Hành

Các đơn vị đùn thế hệ mới tiêu thụ ít hơn 18% năng lượng trên mỗi kilogram màng sản xuất, nhờ thiết kế trục vít tối ưu và động cơ servo. Những cải tiến này tuân thủ Tiêu chuẩn Thiết kế Sinh thái EU 2024 và giảm chi phí năng lượng 12,60 USD mỗi giờ sản xuất, trong khi vẫn duy trì năng suất trên 220 kg/h đối với các loại màng PE công nghiệp.

Tích hợp IoT Cho Phép Bảo Trì Dự Đoán Trên Các Dây Chuyền Sản Xuất

Các máy được kết nối truyền dữ liệu vận hành đến bảng điều khiển tập trung, dự đoán sự cố bạc đạn trước 72 giờ với độ chính xác 89%. Phương pháp IoT này đã giảm 41% thời gian ngừng hoạt động ngoài kế hoạch tại các cơ sở sản xuất quy mô lớn, dựa trên các cuộc kiểm toán sản xuất tại các trung tâm sản xuất ở châu Á.

Những Tiến Bộ Bền Vững: Vật Liệu Có Thể Tái Chế và Quy Trình Sản Xuất Vòng Kín

Các hệ thống hàng đầu hiện nay có thể xử lý các hỗn hợp polyolefin tái chế với 35–50% thành phần từ chất thải tiêu dùng mà không làm giảm độ bền kéo. Hệ thống làm mát nước khép kín và keo dán không dung môi giúp cải thiện hiệu suất môi trường, đạt tỷ lệ tái sử dụng tài nguyên lên đến 82% trong các dự án thí điểm phù hợp với mục tiêu kinh tế tuần hoàn năm 2025.

Phần Câu hỏi Thường gặp

Đùn màng thổi là gì?

Ép đùn màng thổi là một quy trình sản xuất trong đó polyethylene nóng chảy được thổi phồng thành dạng bong bóng, tạo ra sự liên kết phân tử theo nhiều hướng trong sản phẩm cuối cùng, từ đó tăng cường độ bền.

Máy sản xuất túi nhựa góp phần vào tính bền vững như thế nào?

Các máy móc hiện đại hiện nay hỗ trợ sử dụng polymer tái chế và tích hợp các quy trình sản xuất khép kín nhằm tối ưu hóa việc sử dụng vật liệu và nâng cao khả năng tái sử dụng tài nguyên, phù hợp với các yêu cầu bền vững toàn cầu.

FIBCs là gì?

FIBCs, hay Flexible Intermediate Bulk Containers, là các túi lớn được thiết kế để chứa các vật liệu rời nặng như ngũ cốc, cát hoặc xi măng. Chúng thường được sử dụng trong các ngành logistics và xây dựng.

Mục Lục

- Ép phim: Nền tảng của sản xuất túi công nghiệp có độ bền cao

- Chuyển đổi màng thành túi công nghiệp bền: Hàn kín, Cắt và Tự động hóa

- Đảm bảo Chất lượng: Kiểm tra Vật liệu và Cấu trúc nhằm Đảm bảo Độ tin cậy Công nghiệp

-

Những đổi mới thúc đẩy tương lai của máy làm túi nhựa

- Cảm biến thông minh và giám sát hỗ trợ AI để kiểm soát chất lượng thời gian thực

- Hệ Thống Ép Đùn Tiết Kiệm Năng Lượng Giảm Chi Phí Vận Hành

- Tích hợp IoT Cho Phép Bảo Trì Dự Đoán Trên Các Dây Chuyền Sản Xuất

- Những Tiến Bộ Bền Vững: Vật Liệu Có Thể Tái Chế và Quy Trình Sản Xuất Vòng Kín

- Phần Câu hỏi Thường gặp