Plastik poşet üretim makinesi nedir ve şeffaf penceli poşetlere nasıl odaklanır

Plastik poşet yapım makineleri, hepimizin iyi bildiği şeffaf pencereleri eklemek için özel olarak tasarlanmış otomatik süreçler kullanarak polimer filmleri nihai ürünlere dönüştürür. Ekipmanlar, üretim sırasında bu görünüm alanlarını doğru şekilde hizalayan özel araçlara sahiptir ve müşterilerin içerde ne olduğunu gerçekten görebilmesi gereken perakende ambalajları için bu oldukça önemlidir. Geçen yıl Packaging Digest'e göre günümüzdeki makineler ölçüm hassasiyeti olarak yaklaşık 0,1 mm'ye ulaşabiliyor ve dakikada 200'den fazla poşet üretebiliyor. Bu, üreticilerin paketlemenin genel dayanıklılığını zayıflatmayan şeffaf pencereli poşetleri hızlı bir şekilde büyük miktarlarda üretmelerini sağlar.

Pencere entegrasyonlu plastik poşet yapımında kullanılan makine donanımının temel bileşenleri

Temel alt sistemler şunları içerir:

- Gerginlik kontrolünü %2 değişkenlik içinde tutan hassas servo sürülü film besleyiciler

- Ayarlanabilir basınç profillerine sahip çift ısı kaynaklı kalıplar (160–200°C)

- Pencere delme işlemi için sertleştirilmiş çelik bıçaklı döner die-cut cihazlar

- Pencere yerleştirme hatalarını 0,3 mm'ye kadar tespit eden vizyon kontrollü hizalama sistemleri

Önde gelen üreticiler, kızılötesi kalınlık sensörlerinden ve optik tarayıcılardan gelen gerçek zamanlı geri bildirime göre kesme parametrelerini ayarlayan otomatik kalibrasyon protokollerini entegre eder.

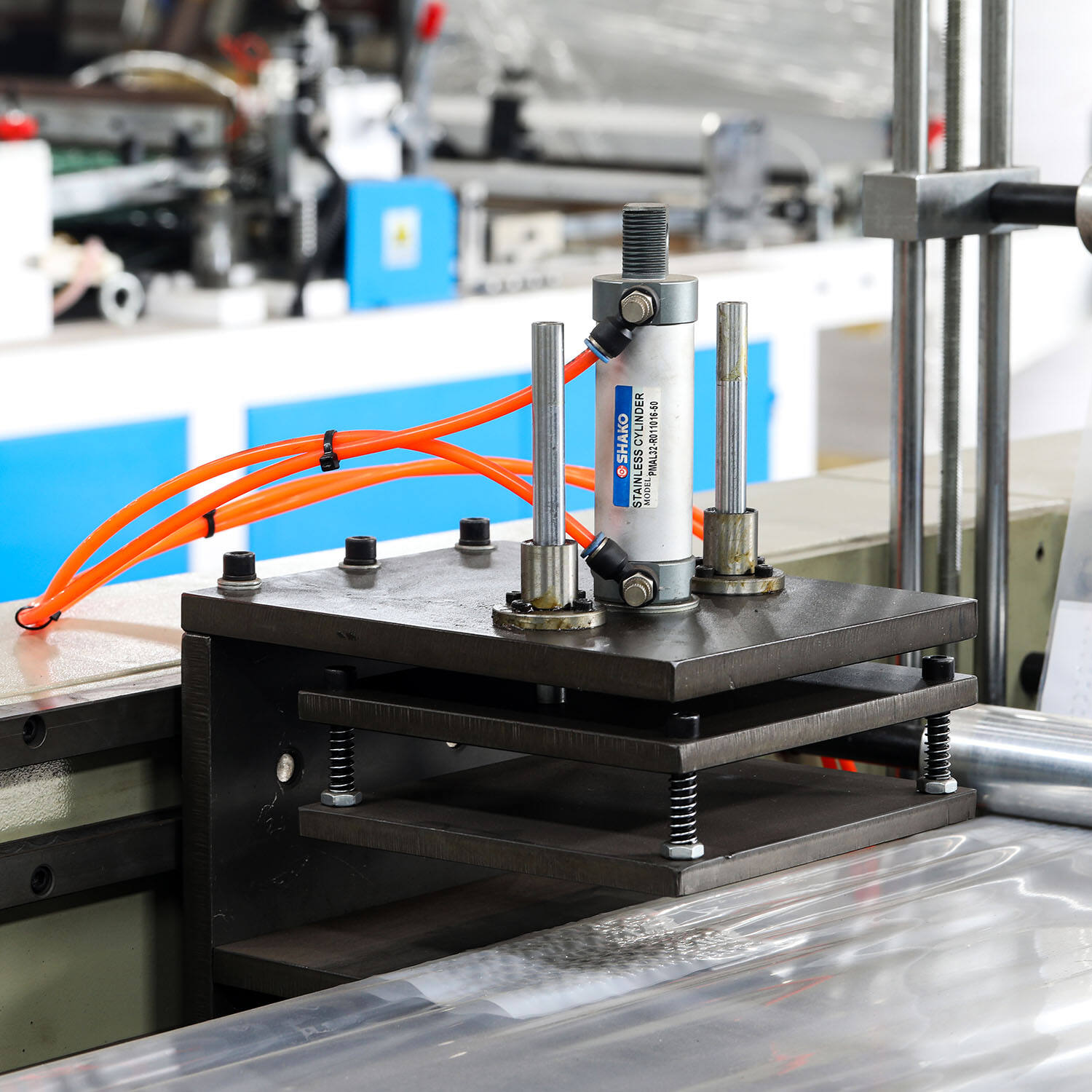

Sabit pencere açıklıkları üretmede hassas takımların rolü

Üretilen pencerelerin kalitesi, die-kesme aletlerimizi ne kadar iyi koruduğumuzla doğrudan ilgilidir. Yüksek hızlarda çalışırken, bıçak aşınmasında yalnızca 0,01 mm'lik bir artış, film yırtılmasının yaklaşık %12 artmasına neden olur. Modern ekipmanlar, bu özel kendini bilen kesici şekillere sahip krom kaplı kesim kalıplarıyla donatılmıştır. Plastik Mühendisleri Derneği'nin 2022 yılındaki araştırmasına göre, bu gelişmiş kalıplar normal karbon çeliklerinden yaklaşık üç kat daha uzun dayanır. Bu düzeyde hassasiyet elde etmek önemlidir çünkü üretim süreci boyunca tüm pencere boyutlarının tutarlı kalmasını sağlar. Ve kabul edelim ki, otomatik ambalaj hatları fazla değişime tahammül edemez. Poşet boyutunda sadece artı/eksi 1,5 mm'lik bir fark, hattın ilerisindeki robotik yükleme sistemini tamamen bozabilir.

Plastik Filmden Bitmiş Poşete: Temel Üretim Süreci

Film Üretiminde Plastik Ekstrüzyon Sürecine Genel Bakış

Çoğu modern plastik poşet üretimi, genellikle LDPE veya HDPE olan reçine peletlerin 350 ile 500 Fahrenheit arasında çalışan büyük ısıtmalı ekstrüzyon makinelerine dökülmesiyle başlar. Bundan sonra ne olur? Erimiş plastik, uzun film şeritleri oluşturmak için özel kalıplardan geçirilir. Şirketler poşetlerinin cam efekti veren şeffaf bölümlerini istediğinde, karışımın içine ne konduğuna dikkat etmeleri gerekir. Pigment veya dolgu maddeleri gibi fazladan katkı maddeleri plastikte berrak yerine bulanık bir görünüm yaratır. Bazı araştırmalar, bu ekstra bileşenlerin nihai üründe şeffaflığı yüzde kırka kadar düşürebileceğini göstermiştir ve bu yüzden üreticiler çoğu zaman şeffaf kısımlar için daha basit formüller kullanmayı tercih eder.

Üflenerek Film Ekstrüzyonu: Pencere Poşetler İçin Yüksek Şeffaflıkta Film Üretme

Filmden film yöntemi, çapı en fazla 8 metreye ulaşan bir kabarcığa şişirilen ekstrüde polimer ile yüksek şeffaflık üretimini domine eder. Bu dikey uzatma işlemi, polimer moleküllerini tek tip hizalar ve perakende için hazır pencere torbalarında kritik olan <200 puslu birim elde etmeyi sağlar. Kabarcık stabilizasyon sistemleri, nihai üründe görsel bozulmayı önlemek için tutarlı kalınlığı (±0,0005") korur.

Film Kalitesinin Şeffaflık ve Şeffaf Pencere Torbalarının Dayanıklılığı Üzerindeki Etkisi

Üç film özelliği performansı belirler:

- Erime Akış İndeksi (MFI): optimal dayanıklılık/şeffaflık dengesi için 0,5–2 g/10dk

- Çekme Dayanımı: pencere kesme kuvvetlerine dayanmak için >20 MPa

- Elmendorf Yırtılma Direnci: >600g kazara yırtılmaları önler

Daha düşük kaliteli filmler, 50 yükleme döngüsü içinde katlama noktalarında gerilme beyazlaması geliştirirken, premium kaliteler 200+'den fazla döngü boyunca şeffaflığını korur.

Plastik Film Ekstrüzyonunda Çevresel Hususlar ve Endüstriyel Verimlilik

Sürdürülebilirlik ile üretim talepleri arasındaki çatışma, enerji tüketimi metriklerinde ortaya çıkar:

| Parametre | Geleneksel Süreç | Optimize Edilmiş Sistemler |

|---|---|---|

| Enerji Kullanımı (kW·h/kg) | 0.65–0.85 | 0.48–0.55 |

| Maddi Atık | 8–12% | 3–5% |

| İçerikten Yeniden Üretilmiş | 0–15% | 25–40% |

Gelişmiş ekstrüderler artık yüksek oranda geri dönüştürülmüş içerik kullanımına rağmen şeffaflığı koruma konusunda zorluklar olsa da regeneratif sürücüler ve kapalı döngülü sıcaklık kontrolü sayesinde karbon ayak izini %18–22 oranında azaltır.

Otomatik Üretimde Kalıp, Kesme ve Pencere Entegrasyonu

Plastik Filmin Otomatik Hassasiyetle Kalıplanması ve Kesilmesinin Ardındaki Teknolojiler

Günümüzdeki plastik poşet üretim ekipmanları, temiz kenarlar ve hassas kesimler tek seferde elde edilebilmesi için ısı havyalarını ultrasonik kesicilerle birleştirir. Daha gelişmiş makineler, hizalamak üzere lazer kılavuzlara ve her şeyi yaklaşık yarım milimetre tolerans içinde tutan servo motorlara sahiptir; bu da torbaların geçen yılın Ambalaj Trendleri Raporu'na göre sürekli aynı boyutta üretilmesini sağlar. Şeffaf pencereli poşetler söz konusu olduğunda üreticiler, polietilenin pencerenin şeffaflığını bozmadan yaklaşık 120 ila 150 derece Celsius sıcaklık aralığında kapatılmasını sağlamak için kızılötesi teknolojisine güvenir. Bu tam otomatik hatlar, üretim sırasında film kalınlığının sürekli izlenmesi sayesinde yarı otomatik olanlara kıyasla malzeme israfını yaklaşık %18 oranında azaltır.

Hassas Pencere Oluşumu İçin Kalıp Kesme Ünitelerinin Entegrasyonu

Üretim hatlarına entegre edilen yüksek hızlı döner die-cut cihazları, dakikada 400'in üzerinde kesim hızıyla pencere açıklıkları oluşturur. Bu birimler, pencereli malzemeyi temiz bir şekilde çıkarmak için sertleştirilmiş çelik bıçak kalıplarını pnömatik atım sistemleriyle birlikte kullanır. Hassas pencere kesimindeki temel faktörler şunlardır:

- Yırtılmayan kenarlar için bıçak keskinleştirme açısı (25–30°)

- Filmin deformasyonunu önlemek için arka silindir sertliği (70–80 Shore A)

- Delme sırasında senkronize film gerginlik kontrolü (±2 N)

Perakende hazır poşetlerde pencere konumlandırma toleransı artık ortalama ±1,5 mm'dir ve bu değer eski sistemlere göre %40'lık bir iyileşmedir (Flexible Packaging Association 2023).

Film Besleme, Pencere Delme ve Poşet Kapatma Arasındaki Senkronizasyon

Üretim hatları, aşağıdaki işlemleri koordine etmek üzere optik enkoderli PLC (Programlanabilir Mantık Denetleyicisi) sistemlerini kullanır:

- Film çözülme hızı (10–30 m/dk)

- Pencere delme zamanlaması (0,05 saniye aralıklarında senkronizasyon)

- Enine mühürleme ağız kapanış sıralaması

Gelişmiş faz kilitleme algoritmaları, film uzama değişikliklerini %2,5'e kadar telafi ederken, çift hatlı inceleme kameraları nihai mühürlemeden önce pencere yerleştirme doğruluğunu doğrular. Senkronize sistemler, entegre olmayan kurulumlara kıyasla %78'e karşı %92 işletme ekipman etkinliği (OEE) sağlar ve bu da optimize edilmiş yapılandırmalarda saatte 1.200'den fazla perakende çantasının üretimine karşılık gelir.

Modern Plastik Poşet Üretim Makinelerinde Otomasyon ve Verimlilik

Plastik Poşet Üretim Makineleri Dönüştürme Sürecini Nasıl Kolaylaştırır

Modern plastik poşet üretim ekipmanı, ekstrüzyon, baskı ve kapama işlemlerini tek bir makine kurulumunda bir araya getirir, böylece farklı üretim aşamaları arasında malzeme taşımaya gerek kalmaz. En yeni modeller, filmi süreç boyunca uygun gerginlikte tutan servo kontrollü besleme sistemleriyle donatılmıştır. Packaging Trends 2023 raporuna göre, bu sistemler eski yarı otomatik alternatiflere kıyasla malzeme tıkanmalarını yaklaşık üçte ikar kadar azaltmaktadır. Bunun üretimin pratik anlamda karşılığı ise üreticilerin şeffaf pencereli perakende kalitesinde poşetleri dakikada 120 metreden fazla hızlarda üretebilmesidir. Bu kadar yüksek verim oranlarına rağmen makineler, pencere konumlamasını sadece artı eksi 0,2 milimetrelik bir tolerans içinde tutmayı başarır.

Endüstriyel Üretim Ortamlarında Plastik Poşet Yapma Makinelerinin Kullanımı

Büyük üretim tesisleri, otomatik rulo değişimi ve sorunlar büyük boyutlara ulaşmadan önce tespit edilmesini sağlayan entegre teşhis sistemleri gibi özellikler sayesinde neredeyse hiç ara vermeden günlerce kesintisiz çalışabilmek için bu makineleri kullanır. 2022 yılında on iki fabrikadan alınan verilerin incelenmesi ilginç bir durum ortaya koymuştur: tam plastik poşet üretim sistemi kuran tesisler, aylık üretimlerini yüzde otuz artırmış ve aynı zamanda personel giderlerinde yüzde kırk iki tasarruf etmiştir. Yeni nesil modeller ise 'çift hatlı işlem' adı verilen bir sisteme sahiptir; bu sayede üreticiler, üretim hattında operasyonları durdurmak veya ekipman değiştirmek zorunda kalmadan aynı anda farklı boyutlarda poşet üretebilmektedir.

Vaka Çalışması: Perakendeye Hazır Şeffaf Penceli Poşetler İçin Yüksek Hızlı Üretim Hattı

Avrupalı bir ambalaj şirketi, lazer kılavuzlu pencere delme teknolojisine sahip tamamen otomatik bir plastik poşet makinesini devreye soktuktan sonra operasyon verimliliğini neredeyin %98'e çıkardı. Yeni sistemi saatte yaklaşık 23 bin fırın çantası üretmekte ve baskı bozuk ya da pencere contası uygun olmayan poşetleri otomatik olarak ayıklayan entegre kalite kontrol sistemine sahip. Daha da önemlisi, gıda ambalaj uygulamaları için gerekli olan ASME B65.2 standartlarını karşılamaya devam ederken yıllık atık malzemeyi yaklaşık %19 oranında azalttı. Her şey baştan sona bu kadar sorunsuz çalıştığında tasarruflar hızla birikiyor.

Trend: Daha İyi Kontrol İçin Servo Tahrikli Sistemlerin Kullanımında Artış

En son plastik poşet üretim ekipmanları, kapama basıncını hassas şekilde ayarlayabilen ve her 0.01 saniyede kesme zamanlamasını değiştirebilen gelişmiş 8 eksenli servo kontrol sistemlerine sahiptir. Bu iyileştirmeler, hızlı tempolu camlı poşet üretim süreçlerinde film uzaması sorunlarını önlemekte büyük fark yaratır. Özellikle işleme boyunca çok dikkatli sıcaklık kontrolü gerektiren biyoçeenebilir PLA malzemeleri işleyen tesisler için önemlidir. Birçok tesis, eski dişli sistemlere kıyasla yaklaşık %25 oranında enerji tüketiminde azalma kaydetmiştir. Hatalı ürün oranları, aynı anda on milyondan fazla poşet üretimi sırasında bile genellikle %0,1'in altında kalır; ancak gerçek sonuçlar malzeme kalitesine ve operatör beceri düzeylerine göre değişiklik gösterebilir.

SSS

Plastik poşet yapma makineleri nasıl camlı poşet üretir?

Plastik poşet yapım makineleri, poşetlere saydam pencereler eklemek için özel olarak tasarlanmış otomatik süreçler kullanarak polimer filmleri nihai ürüne dönüştürür. Bu makineler, üretim sırasında görüntü alanlarının doğru şekilde hizalanmasını sağlamak için özel araçlar kullanır.

Bir plastik poşet yapım makinesinin temel bileşenleri nelerdir?

Temel bileşenler arasında hassas servo sürülü film besleyiciler, çift ısı hava sıkma uçları, döner die-kesici bıçaklar ve pencerelerin tutarlı kalitesini ve doğru yerleştirilmesini sağlamak için görüşle yönlendirilen hizalama sistemleri bulunur.

Ekstrüzyon süreci pencereli poşetler üzerinde nasıl bir etkiye sahiptir?

Ekstrüzyon süreci reçine peletlerini uzun film tabakalarına dönüştürerek, şeffaflığı sağlamak için katkı maddelerinin dikkatlice kontrol edilmesini sağlar. Üflenerek yapılan film ekstrüzyonu, pencere poşetler için gerekli olan yüksek şeffaflıkta film elde etmek üzere polimer moleküllerini hizalar.

Pencereli poşetlerde kapatma işlemi için hangi teknolojiler kullanılır?

Modern makineler, temiz kenarlar ve doğru kesimler için ısı hava sıkılaştırma çubukları ile ultrasonik kesicileri birleştirir. Pencere şeffaflığını korumak açısından kritik olan kontrollü sızdırmazlık sıcaklıkları için kızılötesi teknolojiyi kullanırlar.

İçindekiler

- Plastik Filmden Bitmiş Poşete: Temel Üretim Süreci

- Otomatik Üretimde Kalıp, Kesme ve Pencere Entegrasyonu

-

Modern Plastik Poşet Üretim Makinelerinde Otomasyon ve Verimlilik

- Plastik Poşet Üretim Makineleri Dönüştürme Sürecini Nasıl Kolaylaştırır

- Endüstriyel Üretim Ortamlarında Plastik Poşet Yapma Makinelerinin Kullanımı

- Vaka Çalışması: Perakendeye Hazır Şeffaf Penceli Poşetler İçin Yüksek Hızlı Üretim Hattı

- Trend: Daha İyi Kontrol İçin Servo Tahrikli Sistemlerin Kullanımında Artış

- SSS