Шта је машина за прављење пластичних кеса и како се специјализује за кесе са прозирним окошком

Машине за прављење пластичних кеса претварају полимерне филмове у готове производе коришћењем аутоматизованих процеса који су посебно дизајнирани да додају провидна окошишта позната свима нама. Опрема долази са специјалним алаткама који правилно поравнавају ове видне области током производње, што је веома важно за малоопходне пакете код којих купци морају заправо моћи да виде шта је унутра. Према Packaging Digest-у из прошле године, данашње машине могу постићи тачност од око 0,1 мм у мерењима и произвести преко 200 кеса у минути. То значи да произвођачи брзо добијају велику количину кеса са прозирним окошиштима која не умањују општу чврстоћу паковања.

Кључни компоненти опреме која се користи за прављење пластичних кеса са интегрисаним окошиштима

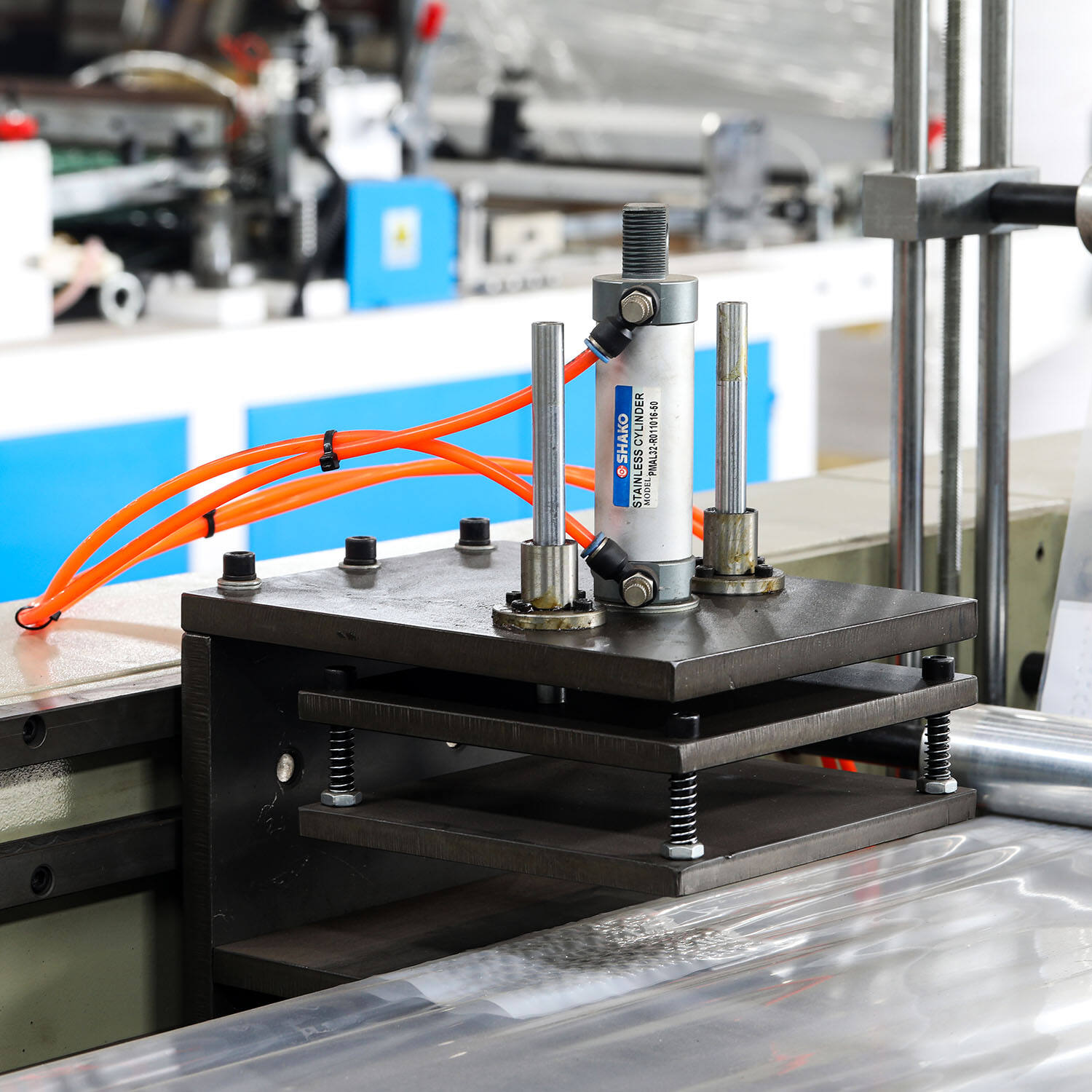

Основни подсистеми укључују:

- Фино подешаване серво-погоњене увлаче воде филма који одржавају контролу напетости у оквиру 2% варијансе

- Дупле грејане заваривачке плоче (160–200°C) са подесивим профилима притиска

- Ротационе исечне машине које користе ножеве од чврстог челика за пробијање окошишта

- Системи за поравнавање водени визијом који откривају грешке у постављању прозора до 0,3 мм

Водећи произвођачи интегришу протоколе аутоматске калибрације који подешавају параметре резања на основу тренутних података са сензора за инфрацрвену дебљину и оптичке скенере.

Улога прецизних алата у производњи конзистентних отвора за прозоре

Квалитет произведених прозора има свега везе са тим колико добро одржавамо наша алата за исецкање. Чак и мали повећање хабања ножа од 0,01 mm доводи до отприлике 12% више репања филма при раду на великим брзинама. Модерна опрема често има исечена алата са хромним премазом код којих су ови специјални самостругајући облици уградењи директно у њих. Ова напредна алата трају отприлике три пута дуже од обичних од челика са угљеником, према истраживању Друштва инжењера пластике из 2022. године. Постизање ове врсте прецизности је важно јер осигурава да све величине прозора буду конзистентне током сваке серије производње. А признајмо, аутоматизовани системи за паковање једноставно не могу поднети велике варијације. Разлика само плус-минус 1,5 mm у величини кесе може пореметити цео роботизовани систем за утовар у наставку линије.

Од пластичног филма до готових кеса: основни процес производње

Преглед процеса екструзије пластике у производњи филма

Најмодернија производња пластичних кеса започиње када се зрна смоле, обично LDPE или HDPE, усипају у велике загрејане екструдере који раде на температурама између 350 и 500 степени Фаренхајта. Шта се дешава затим? Расплављена пластика се потискује кроз посебне матрице које је обликују у дуге листове филма. Када компаније желе да им кесе имају прозирна окна, морају бити пажљиве шта додају у смешу. Превише додатака као што су пигменти или пунила чиниће пластику помутњелом, а не кристално прозирном. Неке студије показују да ови додаци могу смањити прозирност до четрдесет процената код готовог производа, због чега већина произвођача користи једноставније формуле за делове који треба да буду прозирни.

Екструзија навуцивањем: Стварање филма високе прозирности за кесе са окнima

Metoda izduvavanja folije dominira u proizvodnji visokokvalitetne providne folije, pri čemu se ekstrudovani polimer izduvava u mehur do 8 metara u prečniku. Ovo vertikalno istezanje poravnava molekule polimera na uniforman način, postižući manje od 200 jedinica mutnoće – ključno za kese sa prozorom koje su spremne za prodajnu traku. Sistemi stabilizacije mehura održavaju konstantnu debljinu (±0,0005 inča) kako bi se sprečilo vizuelno izobličenje finalnog proizvoda.

Kako kvalitet folije utiče na providnost i izdržljivost providnih kesa sa prozorom

Tri osobine folije određuju njen rad:

- Indeks toka topljenja (MFI): 0,5–2 g/10min za optimalnu ravnotežu između čvrstoće i providnosti

- Otpornost na istezanje: >20 MPa da izdrži sile rezanja prozora

- Otpornost na kidanje po Elmendorfu: >600g sprečava slučajne pukotine

Folije niže kvalitete razvijaju beo trag zbog napetosti na mestima savijanja već nakon 50 ciklusa punjenja, dok premium kvaliteti zadržavaju providnost i posle 200+ ciklusa.

Ekološki aspekti ekstruzije plastične folije u odnosu na industrijsku efikasnost

Сукоб између одрживости и захтева производње исказује се кроз показатеље потрошње енергије:

| Parametar | Традиционални процес | Оптимизовани системи |

|---|---|---|

| Потрошња енергије (kW·h/kg) | 0.65–0.85 | 0.48–0.55 |

| Otpad materijala | 8–12% | 3–5% |

| Reciklirani sadržaj | 0–15% | 25–40% |

Напредни екструдери сада смањују емисију угљеника за 18–22% коришћењем регенеративних погона и контроле температуре у затвореној петљи, иако постоје изазови у одржавању прозирности при високом садржају рециклираног материјала.

Заптивање, сечење и интеграција прозора у аутоматској производњи

Технологије које омогућавају прецизно заптивање и сечење пластичне фолије у аутоматској производњи

Oprema za proizvodnju kesica od plastike danas kombinuje grejne elemente za zaptivanje sa ultrazvučnim noževima kako bi se postigli čisti ivice i precizni rezi u jednom ciklusu. Naprednije mašine dolaze opremljene laserskim vodičima za poravnanje, kao i servo pogonima koji održavaju sve unutar tolerancije od oko pola milimetra, što znači da su kesice uvek iste veličine, prema Izveštaju o trendovima ambalaže iz prošle godine. Kada je reč o kesama sa providnim prozorcima, proizvođači se oslanjaju na infracrvenu tehnologiju za podešavanje temperatura između 120 i 150 stepeni Celzijusa, koja omogućava zaptivanje polietilena bez oštećenja providnosti prozora. Potpuno automatizovane linije smanjuju otpad materijala otprilike 18 posto u poređenju sa poluautomatskim verzijama, zahvaljujući stalnom praćenju debljine folije tokom serije proizvodnje.

Integracija jedinica za kružno sečenje za precizno formiranje prozora

Роторски уређаји за брзо исецање интегрисани у производне линије праве отворе за прозорче са капацитетом од преко 400 резова/минут. Ови уређаји користе челичне ножеве термички обраде комбиноване са пневматским системима за избацивање како би материјал за прозорче чисто уклонили. Кључни фактори прецизног резања прозорчића су:

- Угао оштрине ножа (25–30°) ради ивица без трзања

- Тврдоћа подложног ваљка (70–80 Shore A) како би се спречила деформација филма

- Синхронизована контрола напетости филма (±2 N) током пробијања

Допуштена одступања при позиционирању прозорчића код кеса спремних за продажбу тренутно износе просечно ±1,5 mm, што је побољшање од 40% у односу на старе системе (Асоцијација за флексибилну амбалажу 2023).

Синхронизација између довода филма, пробијања прозорчића и запечативања кесе

Производне линије користе PLC (програмабилне логичке контролере) са оптичким енкодерима ради координирања:

- Брзина одмотавања филма (10–30 m/min)

- Временско тренутак пробијања прозорчића (синхронизација у интервалима од 0,05 секунди)

- Редослед затварања гребена за попречно запечаћивање

Напредни алгоритми за фазно закључавање компенсују варијације истегнутости филма до 2,5%, док двоструке инспекционе камере проверавају тачност позиције прозора пре коначног запечативања. Синхронизовани системи постижу 92% ефективност радног опремања (OEE) у односу на 78% у неинтегрисаним конфигурацијама, што се преводи у више од 1.200 трговачких кеса произведених по часу у оптимизованим конфигурацијама.

Аутоматизација и ефикасност у модерним машинама за прављење пластичних кеса

Како машине за прављење пластичних кеса убрзавају процес претварања

Savremena oprema za proizvodnju plastičnih kesica objedinjuje ekstruziju, štampanje i zatvaranje u jednom uređaju, tako da radnicima nije potrebno ručno premeštanje materijala između različitih faza proizvodnje. Najnoviji modeli imaju servo kontrolisani sistem dovoda koji održava odgovarajući napon folije tokom celokupnog procesa. Prema izveštaju Packaging Trends 2023, ti sistemi smanjuju začepljenja materijala za oko dve trećine u poređenju sa starijim poluautomatskim alternativama. Posledica ovoga u stvarnoj proizvodnji je da proizvođači mogu masovno proizvoditi kvalitetne kesice za maloprodaju sa providnim prozorčićima brzinama većim od 120 metara u minuti. I pored takvih visokih stopa proizvodnje, mašine i dalje uspevaju da održe pozicioniranje prozora unutar samo plus/minus 0,2 milimetra tolerancije.

Korišćenje mašina za pravljenje plastičnih kesica u industrijskim postrojenjima

Велике производне операције зависе од ових машина да раде непрестано данима заредом са малим паузама, захваљујући карактеристикама попут аутоматске промене ролни и уграђених дијагностика које откривају проблеме пре него што постану већи. Поглед на податке из дванаест фабрика из 2022. године показује нешто интересантно – места која су инсталирала комплетне системе за производњу пластичних џакова имала су скок у месечном исходу од тридесет процената, док су трошкови запослених били за четрдесет два процента нижи. Новије верзије долазе опремљене ониме што се назива дуплим тракама за обраду, што значи да произвођачи могу истовремено производити џакове различитих димензија на истој производној линији, без заустављања рада или мењања опреме између серија.

Студија случаја: Брза производна линија за џакове са прозором спремне за мало трговину

Једна европска компанија за паковање има повећано ефикасност рада на скоро 98% од како је увела потпуно аутоматизовану машину за производњу пластичних кеса са технологијом пробоја прозора вођеном ласером. Њихова нова поставка производи отприлике 23 хиљаде пециварских кеса сваког часа, опремљених уграђеним системима контроле квалитета који аутоматски одбацују кесе код којих заптивање прозора није правилно или штампа није на месту. Још боље? Смањили су годишњу количину потрошених материјала за око 19%, и даље испуњавајући важне ASME B65.2 стандарде потребне за безбедну примену паковања за храну. Уштеде брзо расту када све ради тако глатко од почетка до краја.

Тренд: Повећана употреба серво-погона ради боље контроле

Најновија опрема за производњу пластичних кеса има напредне системе серво контроле са 8 осовина који могу прецизно подешавати притисак запечативања и прилагођавати време резања сваке 0,01 секунде. Ова побољшања значајно доприносе спречавању проблема истегнућа филма током брзих операција производње кеса са прозорчићем. Посебно је важно за објекте који обрађују биодеградабилне PLA материјале, којима је потребна веома пажљива контрола температуре током целе обраде. Многи заводи су постигли смањење потрошње енергије за око 25 процената у односу на старије механизоване системе. Стопа мане обично остаје испод 0,1 процента чак и током масовних серија производње од преко десет милиона кеса истовремено, мада стварни резултати могу варирати у зависности од квалитета материјала и нивоа вештина радника.

Често постављана питања

Како машине за прављење пластичних кеса праве прозирне кесе са прозорчићем?

Машине за прављење пластичних кеса трансформишу полимерне филмове у готове производе коришћењем аутоматизованих процеса који су специјално дизајнирани за додавање прозирних прозорчета на кесе. Ове машине користе посебну опрему за прецизно поравнавање видних области током производње.

Који су кључни делови машине за прављење пластичних кеса?

Кључни делови укључују прецизне серво-погонске доводаче филма, двоструке жигове за топлотно запечативање, ротационе штанс-алате и системе поравнавања с вођењем преко визије ради одржавања сталног квалитета и тачног позиционирања прозорчета.

Како утиче процес екструзије на кесе са прозорчетима?

Процес екструзије формира зрна смоле у дуге листове филма, пажљиво контролишући додатке ради осигуравања прозирности. Екструзија надуваног филма поравнава полимерне молекуле како би се добио филм високе прозирности, неопходан за кесе са прозорчетима.

Које технологије се користе приликом запечативања кеса са прозорчетима?

Савремени машини комбинују топлотне завариваче и ултразвучне резаче за чисте ивице и прецизне резове. Користе инфрацрвену технологију за контролисану температуру заваривања, што је од суштинског значаја за одржавање прозирности прозора.