Was ist eine Kunststoffbeutel-Herstellungsmaschine und wie spezialisiert sie sich auf Beutel mit Sichtfenster

Maschinen zur Herstellung von Plastiktüten verwandeln Polymerfolien mithilfe automatisierter Verfahren in fertige Produkte, die speziell darauf ausgelegt sind, jene durchsichtigen Fenster einzubauen, die wir alle so gut kennen. Die Ausrüstung verfügt über spezielle Werkzeuge, die diese Sichtbereiche während der Produktion präzise ausrichten – ein entscheidender Faktor bei Verpackungen für den Einzelhandel, bei denen Kunden sehen müssen, was im Inneren ist. Laut Packaging Digest des vergangenen Jahres erreichen heutige Maschinen eine Genauigkeit von etwa 0,1 mm und produzieren gleichzeitig über 200 Taschen pro Minute. Dadurch können Hersteller schnell große Mengen an Tüten herstellen, die klare Fenster aufweisen, ohne die Gesamtstabilität der Verpackung zu beeinträchtigen.

Wesentliche Komponenten der Maschinen zur Herstellung von Plastiktüten mit Fenstereinbindung

Kern-Subsysteme umfassen:

- Präzisions-Servo-Folienzuführungen mit einer Spannungsregelung innerhalb einer Abweichung von 2 %

- Doppelte Heißsiegelbacken (160–200 °C) mit einstellbaren Druckprofilen

- Rotationsstanzmaschinen mit gehärteten Stahlrändern zur Fensterstanzung

- Visuell gesteuerte Ausrichtungssysteme, die Fensterplatzierungsfehler bis zu 0,3 mm erkennen

Führende Hersteller integrieren Automatik-Kalibrierverfahren, die Schneidparameter basierend auf Echtzeit-Rückmeldungen von Infrarot-Dickenmessfühlern und optischen Scannern anpassen.

Die Rolle von Präzisionswerkzeugen bei der Herstellung konsistenter Fensteröffnungen

Die Qualität der hergestellten Fenster hängt entscheidend davon ab, wie gut wir unsere Stanzwerkzeuge warten. Schon eine minimale Zunahme des Messerverschleißes um 0,01 mm führt bei hohen Geschwindigkeiten zu etwa 12 % mehr Folienreißen. Moderne Anlagen verfügen oft über chrombeschichtete Schneidstähle, in die diese speziellen selbstschärfenden Formen direkt eingearbeitet sind. Laut einer Studie des Society of Plastics Engineers aus dem Jahr 2022 halten diese fortschrittlichen Stähle etwa dreimal länger als herkömmliche Kohlenstoffstahl-Stähle. Eine solche Präzision ist entscheidend, da sie dafür sorgt, dass alle Fenstergrößen während eines gesamten Produktionslaufs konsistent bleiben. Und ganz ehrlich: Automatisierte Verpackungslinien können nur geringe Abweichungen tolerieren. Eine Abweichung von nur plus oder minus 1,5 mm bei der Beutelgröße stört das gesamte robotergestützte Beladesystem weiter unten in der Linie.

Von der Kunststofffolie zum fertigen Beutel: Der zentrale Herstellungsprozess

Überblick über den Kunststoff-Extrusionsprozess in der Folienproduktion

Die meisten modernen Kunststoffbeutel werden hergestellt, indem Harzkügelchen, üblicherweise LDPE oder HDPE, in große beheizte Extruder gegeben werden, die zwischen 350 und 500 Grad Fahrenheit betrieben werden. Was passiert danach? Das geschmolzene Kunststoffmaterial wird durch spezielle Düsen gepresst, die es zu langen Folienbahnen formen. Wenn Unternehmen klare Sichtfenster auf ihren Beuteln wünschen, müssen sie sorgfältig darauf achten, was in die Mischung kommt. Zu viele Zusatzstoffe wie Pigmente oder Füllstoffe machen die Folie trüb statt kristallklar. Einige Studien zeigen, dass diese zusätzlichen Inhaltsstoffe die Transparenz im Endprodukt um bis zu vierzig Prozent verringern können, weshalb die meisten Hersteller bei den durchsichtigen Teilen auf einfachere Rezepturen setzen.

Blasfolien-Extrusion: Herstellung von hochtransparenter Folie für Sichtfenster-Beutel

Das Blasfolienverfahren dominiert die Produktion hochtransparenter Folien, bei der das extrudierte Polymer zu einer Blase mit einem Durchmesser von bis zu 8 Metern aufgeblasen wird. Diese vertikale Streckung richtet die Polymermoleküle gleichmäßig aus und erreicht weniger als 200 Trübheitseinheiten – entscheidend für verkaufsfertige Fensterbeutel. Blasstabilisierungssysteme gewährleisten eine gleichmäßige Dicke (±0,0005") und verhindern optische Verzerrungen im Endprodukt.

Wie sich die Folienqualität auf Transparenz und Haltbarkeit klarer Fensterbeutel auswirkt

Drei Folien-Eigenschaften bestimmen die Leistung:

- Schmelzindex (MFI): 0,5–2 g/10min für optimale Balance zwischen Festigkeit und Klarheit

- Zugfestigkeit: >20 MPa, um den Kräften beim Stanzen von Fenstern standzuhalten

- Elmendorf-Reißfestigkeit: >600 g verhindern unbeabsichtigte Brüche

Niedrigwertige Folien zeigen bereits nach 50 Belastungszyklen Spannungsopazität an Biegestellen, während hochwertige Sorten über 200 Zyklen hinweg ihre Klarheit bewahren.

Umweltaspekte bei der Kunststofffolienextrusion im Vergleich zur industriellen Effizienz

Der Konflikt zwischen Nachhaltigkeit und Produktionsanforderungen zeigt sich in den Energieverbrauchskennzahlen:

| Parameter | Traditioneller Prozess | Optimierte Systeme |

|---|---|---|

| Energieverbrauch (kW·h/kg) | 0.65–0.85 | 0.48–0.55 |

| Materialabfall | 8–12% | 3–5% |

| Recycelte Inhaltsstoffe | 0–15% | 25–40% |

Moderne Extruder senken durch regenerative Antriebe und geschlossene Temperaturregelkreise den CO₂-Fußabdruck um 18–22 %, obwohl Herausforderungen bei der Wahrung der Klarheit bei hohem Recyclinganteil bestehen bleiben.

Dichtung, Schneiden und Fenstereinbindung in der automatisierten Produktion

Technologien hinter der Dichtung und dem Schneiden von Kunststofffolien mit automatisierter Präzision

Die heutige Ausrüstung zur Herstellung von Plastiktüten kombiniert Heißsiegelstangen mit Ultraschallschneidern, um saubere Kanten und genaue Schnitte in einem Arbeitsgang zu erzielen. Die hochwertigeren Maschinen sind mit Laserführungen zur Ausrichtung sowie Servomotoren ausgestattet, die die Toleranzen auf etwa einen halben Millimeter begrenzen, wodurch die Tüten gemäß dem Verpackungstrendbericht des vergangenen Jahres durchgängig gleich groß werden. Bei Tüten mit transparenten Sichtfenstern verlassen sich Hersteller auf Infrarottechnik, um Temperaturen im Bereich von etwa 120 bis 150 Grad Celsius zum Versiegeln von Polyethylen exakt zu regeln, ohne die Transparenz des Fensters zu beeinträchtigen. Diese vollautomatischen Produktionslinien reduzieren den Materialabfall um rund 18 Prozent im Vergleich zu halbautomatisierten Anlagen, da die Folienstärke während der Produktion kontinuierlich überwacht wird.

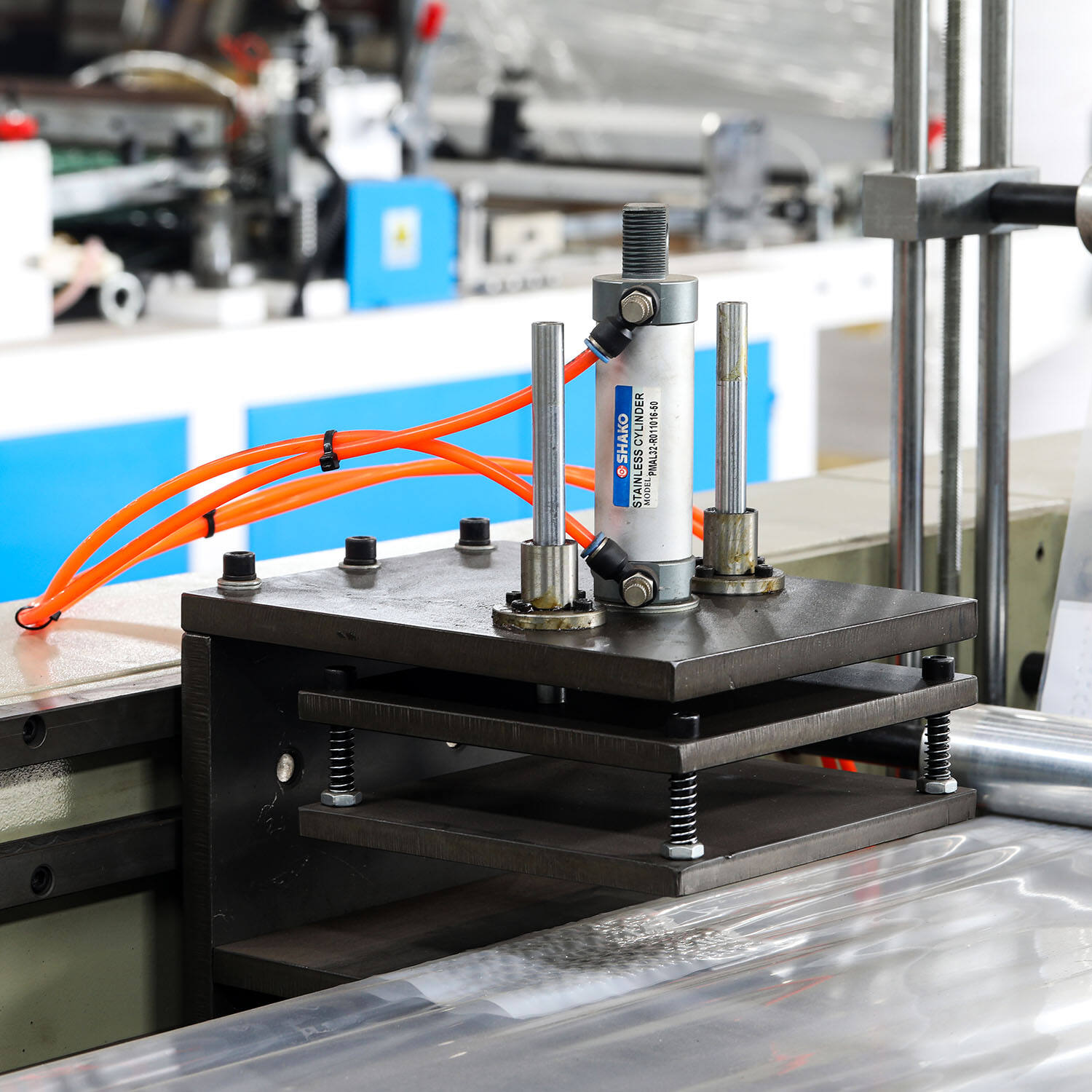

Integration von Stanzaggregaten für die präzise Fensterausformung

Hochgeschwindigkeits-Rotationsstanzmaschinen, die in Produktionslinien integriert sind, erzeugen Fensterausschnitte mit einer Geschwindigkeit von über 400 Stanzungen pro Minute. Diese Anlagen verwenden gehärtete Stahlregelstanzwerkzeuge in Kombination mit pneumatischen Auswurfsystemen, um das Fenstermaterial sauber zu entfernen. Wichtige Faktoren für präzises Fensterschneiden sind:

- Schneidkantenwinkel (25–30°) für rissfreie Kanten

- Härte des Gegenrollers (70–80 Shore A), um eine Verformung der Folie zu vermeiden

- Synchronisierte Spannungsregelung der Folie (±2 N) während des Stanzens

Die Toleranzen für die Fensterpositionierung in verkaufsfertigen Beuteln liegen mittlerweile im Durchschnitt bei ±1,5 mm, was eine Verbesserung um 40 % gegenüber älteren Systemen entspricht (Flexible Packaging Association 2023).

Synchronisation zwischen Fördern der Folie, Fensterstanzen und Beutelsiegelung

Produktionslinien nutzen SPS-Systeme (Speicherprogrammierbare Steuerung) mit optischen Gebern zur Koordination von:

- Folienabwickelgeschwindigkeit (10–30 m/min)

- Stanzzeitpunkt für Fenster (Synchronisation innerhalb von 0,05-Sekunden-Intervallen)

- Abfolge des Schließens der Quersiegelbacken

Fortschrittliche Phasenverriegelungs-Algorithmen kompensieren Filmdehnungsschwankungen bis zu 2,5 %, während Inspektionskameras mit zwei Bahnen die Genauigkeit der Fensterplatzierung vor der endgültigen Versiegelung überprüfen. Synchronisierte Systeme erreichen eine betriebliche Effektivität von 92 % (OEE) im Vergleich zu 78 % bei nicht integrierten Anlagen, was in optimierten Konfigurationen einer Produktion von über 1.200 Verkaufsbeuteln pro Stunde entspricht.

Automatisierung und Effizienz in modernen Kunststoffbeutelmaschinen

Wie Kunststoffbeutelmaschinen den Umwandlungsprozess optimieren

Moderne Kunststoffbeutel-Herstellungsausrüstung vereint Extrusion, Druck und Versiegelung in einer einzigen Maschinenanlage, sodass keine manuelle Handhabung der Materialien zwischen den verschiedenen Produktionsschritten erforderlich ist. Die neuesten Modelle verfügen über servogesteuerte Zuführsysteme, die den Film während des gesamten Prozesses gleichmäßig gespannt halten. Laut dem Bericht Packaging Trends 2023 reduzieren diese Systeme Materialverstopfungen um rund zwei Drittel im Vergleich zu älteren halbautomatischen Alternativen. Für die tatsächliche Produktion bedeutet dies, dass Hersteller Einzelhandelsqualität-Beutel mit klaren Sichtfenstern mit atemberaubenden Geschwindigkeiten von über 120 Metern pro Minute produzieren können. Und trotz dieser hohen Durchsatzraten halten die Maschinen die Positionierung der Fenster innerhalb einer Toleranz von nur plus oder minus 0,2 Millimetern ein.

Einsatz von Kunststoffbeutel-Maschinen in industriellen Produktionsumgebungen

Große Produktionsbetriebe sind darauf angewiesen, dass diese Maschinen nahezu ununterbrochen tagelang laufen, wobei Funktionen wie automatischer Rollenwechsel und integrierte Diagnosesysteme, die Probleme erkennen, bevor sie zu größeren Störungen führen, nur minimale Pausen erforderlich machen. Eine Auswertung von Daten aus zwölf Fabriken aus dem Jahr 2022 zeigt etwas Interessantes: Die Standorte, die vollständige Produktionsanlagen für Plastiktüten installiert hatten, verzeichneten einen Anstieg der monatlichen Produktionsmenge um dreißig Prozent bei gleichzeitig vierzig Prozent geringeren Personalkosten. Die neueren Modelle verfügen über eine sogenannte Dual-Lane-Verarbeitung, was bedeutet, dass Hersteller mehrere Beutelgrößen gleichzeitig auf derselben Produktionslinie herstellen können, ohne den Betrieb unterbrechen oder zwischen den Produktionsserien die Ausrüstung wechseln zu müssen.

Fallstudie: Hochgeschwindigkeits-Produktionslinie für verkaufsfertige transparente Fensterbeutel

Ein europäisches Verpackungsunternehmen stellte fest, dass seine Produktivität auf nahezu 98 % anstieg, nachdem es eine vollautomatische Plastiktütenmaschine mit lasergeführtem Fensterausstanzen eingeführt hatte. Die neue Anlage produziert rund 23.000 Bäckereitüten pro Stunde und verfügt über integrierte Qualitätskontrollsysteme, die automatisch alle Tüten aussortieren, bei denen die Fensterabdichtung nicht korrekt ist oder der Druck fehlerhaft erscheint. Noch besser: Das Unternehmen reduzierte den Materialabfall im Jahresverlauf um etwa 19 %, während es gleichzeitig weiterhin die wichtigen ASME B65.2-Normen für sichere Lebensmittelverpackungen einhält. Die Einsparungen summieren sich schnell, wenn alles von Anfang bis Ende reibungslos läuft.

Trend: Zunehmende Einführung von servoangetriebenen Systemen für bessere Steuerung

Die neuesten Kunststoffbeutel-Herstellungsanlagen verfügen über fortschrittliche 8-Achsen-Servosteuerungssysteme, die eine präzise Justierung des Siegeldrucks und eine Anpassung der Schneidzeitpunkte alle 0,01 Sekunden ermöglichen. Diese Verbesserungen machen sich besonders bei der Vermeidung von Folienverformungen während schnell laufender Fensterbeutel-Produktionsvorgänge bemerkbar. Besonders wichtig für Betriebe, die biologisch abbaubare PLA-Materialien verarbeiten, die während des gesamten Prozesses eine sehr sorgfältige Temperaturregelung erfordern. Viele Anlagen konnten im Vergleich zu älteren getriebegesteuerten Systemen den Energieverbrauch um etwa 25 Prozent senken. Ausschussraten liegen typischerweise unter 0,1 Prozent, selbst bei Großserien mit mehr als zehn Millionen Beuteln auf einmal, wobei die tatsächlichen Ergebnisse je nach Materialqualität und Bedienerqualifikation variieren können.

FAQ

Wie erzeugen Kunststoffbeutel-Maschinen klare Fensterbeutel?

Maschinen zur Herstellung von Plastiktüten verwandeln Polymerfolien mithilfe automatisierter Verfahren in Fertigprodukte, die speziell darauf ausgelegt sind, transparente Fenster in Tüten einzubringen. Diese Maschinen nutzen spezielle Werkzeuge, um die Sichtbereiche während der Produktion präzise auszurichten.

Was sind die Hauptbestandteile einer Maschine zur Herstellung von Plastiktüten?

Zu den wichtigsten Komponenten gehören präzise, servogesteuerte Folienzuführungen, Doppel-Wärmedichtbacken, Rotationsstanzwerkzeuge und bildgeführte Ausrichtsysteme, um eine gleichbleibende Qualität und eine genaue Platzierung der Fenster sicherzustellen.

Wie beeinflusst der Extrusionsprozess Tüten mit Fenstern?

Der Extrusionsprozess formt Harzkügelchen zu langen Folienbahnen, wobei Zusatzstoffe sorgfältig dosiert werden, um Klarheit zu gewährleisten. Bei der Blasfolienextrusion werden Polymermoleküle ausgerichtet, um hochklare Folien zu erzeugen, die für Fenstertüten unerlässlich sind.

Welche Technologien kommen beim Versiegeln von Tüten mit Fenstern zum Einsatz?

Moderne Maschinen kombinieren Heißsiegelstangen und Ultraschallschneider für saubere Kanten und präzise Schnitte. Sie verwenden Infrarottechnologie für eine kontrollierte Siegelttemperatur, die entscheidend dafür ist, die Transparenz der Fenster zu erhalten.

Inhaltsverzeichnis

-

Von der Kunststofffolie zum fertigen Beutel: Der zentrale Herstellungsprozess

- Überblick über den Kunststoff-Extrusionsprozess in der Folienproduktion

- Blasfolien-Extrusion: Herstellung von hochtransparenter Folie für Sichtfenster-Beutel

- Wie sich die Folienqualität auf Transparenz und Haltbarkeit klarer Fensterbeutel auswirkt

- Umweltaspekte bei der Kunststofffolienextrusion im Vergleich zur industriellen Effizienz

- Dichtung, Schneiden und Fenstereinbindung in der automatisierten Produktion

-

Automatisierung und Effizienz in modernen Kunststoffbeutelmaschinen

- Wie Kunststoffbeutelmaschinen den Umwandlungsprozess optimieren

- Einsatz von Kunststoffbeutel-Maschinen in industriellen Produktionsumgebungen

- Fallstudie: Hochgeschwindigkeits-Produktionslinie für verkaufsfertige transparente Fensterbeutel

- Trend: Zunehmende Einführung von servoangetriebenen Systemen für bessere Steuerung

- FAQ