Wat is een kunststof zakkenmachine en hoe specialiseert deze zich in zakkens met transparant venster

Machines voor het maken van plastic zakken zetten polymeerfolies om in afgewerkte producten met behulp van geautomatiseerde processen die speciaal zijn ontworpen voor het toevoegen van de doorzichtige vensters die we allemaal goed kennen. De apparatuur is uitgerust met speciale gereedschappen die deze kijkopeningen tijdens de productie precies op de juiste plaats positioneren, wat erg belangrijk is voor verpakkingen in de detailhandel waar klanten daadwerkelijk moeten kunnen zien wat erin zit. Volgens Packaging Digest van vorig jaar kunnen moderne machines een nauwkeurigheid van ongeveer 0,1 mm bereiken en tegelijkertijd meer dan 200 zakken per minuut produceren. Dit betekent dat fabrikanten snel grote hoeveelheden zakken kunnen maken met duidelijke vensters die de algehele sterkte van de verpakking niet verzwakken.

Belangrijke componenten van machines gebruikt bij het maken van plastic zakken met vensterintegratie

Kernsubsystemen omvatten:

- Precisie servo-aangedreven folietoevoeren die spanningsregeling binnen een tolerantie van 2% handhaven

- Dubbele thermische lassnozzels (160–200°C) met instelbare drukprofielen

- Roterende stansmessen met gehard staalbladen voor het ponsen van vensters

- Visiegestuurde uitlijnsystemen die vensterplaatsingsfouten detecteren tot 0,3 mm

Toonaangevende fabrikanten integreren automatische kalibratieprotocollen die snijparameters aanpassen op basis van realtime feedback van infrarooddiktesensoren en optische scanners.

De rol van precisiegereedschap bij het produceren van consistente vensteropeningen

De kwaliteit van geproduceerde ramen heeft alles te maken met hoe goed we onze stansmessen onderhouden. Zelfs een minieme toename van 0,01 mm aan slijtage van het mes leidt tot ongeveer 12% meer scheuren in de folie bij hoge snelheden. Moderne apparatuur beschikt vaak over chroomplated snijstansen die deze speciale zelfscherpende vormen direct ingebouwd hebben. Deze geavanceerde stansen zijn volgens onderzoek van de Society of Plastics Engineers uit 2022 ongeveer drie keer langer houdbaar dan gewone koolstofstaalvarianten. Dit niveau van precisie is belangrijk omdat het ervoor zorgt dat alle raamafmetingen consistent blijven tijdens elke productierun. En laten we eerlijk zijn, geautomatiseerde verpakkingslijnen kunnen eenvoudigweg niet veel variatie verdragen. Een verschil van slechts plus of min 1,5 mm in de zakgrootte zal het volledige robotlaadsysteem verderop in de lijn ontregelen.

Van kunststof folie naar afgewerkte zakken: Het kernproductieproces

Overzicht van het kunststof extrusieproces bij folieproductie

De meeste moderne productie van plastic zakken begint wanneer harskorrels, meestal LDPE of HDPE, in grote verwarmde extruders worden gestort die werken tussen de 350 en 500 graden Fahrenheit. Wat gebeurt er vervolgens? Het gesmolten plastic wordt door speciale malen geperst die het vormen tot lange foliewanden. Wanneer bedrijven de doorzichtige vensterdelen op hun zakken willen, moeten ze voorzichtig zijn met wat er in het mengsel terechtkomt. Te veel additieven zoals pigmenten of vulstoffen zorgen ervoor dat het plastic troebel wordt in plaats van kristalhelder. Sommige studies tonen aan dat deze extra ingrediënten de transparantie in het eindproduct kunnen verlagen met wel veertig procent, wat verklaart waarom de meeste fabrikanten eenvoudigere formules gebruiken voor de doorzichtige delen.

Blown Film Extrusie: Hoge-Helderheidsfolie Maken voor Vensterzakken

De gegoten foliemethode domineert de productie van hoge helderheid, waarbij het geëxtrudeerde polymeer wordt opgeblazen tot een bel van maximaal 8 meter in diameter. Deze verticale rek richt de polymoleculen uniform uit en bereikt minder dan 200 waas-eenheden – cruciaal voor verkoopklare vensterzakken. Belsstabilisatiesystemen zorgen voor een constante dikte (±0,0005") om visuele vervorming in het eindproduct te voorkomen.

Hoe foliekwaliteit de transparantie en duurzaamheid van duidelijke vensterzakken beïnvloedt

Drie folie-eigenschappen bepalen de prestaties:

- Smeltindex (MFI): 0,5–2 g/10 min voor optimale balans tussen sterkte en helderheid

- Treksterkte: >20 MPa om stand te houden tegen de krachten bij het stansen van vensters

- Elmendorf scheurweerstand: >600 g voorkomt onbedoelde scheuren

Kwalitatief mindere folies ontwikkelen stressverkleuring op vouwpunten binnen 50 belastingscycli, terwijl hoogwaardige kwaliteiten hun helderheid behouden gedurende 200+ cycli.

Milieuaandachtspunten bij kunststof folie-extrusie vergeleken met industriële efficiëntie

Het conflict tussen duurzaamheid en productie-eisen komt naar voren in de energieverbruikskengetallen:

| Parameter | Traditioneel proces | Geoptimaliseerde systemen |

|---|---|---|

| Energieverbruik (kW·h/kg) | 0.65–0.85 | 0.48–0.55 |

| Materieel afval | 8–12% | 3–5% |

| Gerecyclede inhoud | 0–15% | 25–40% |

Moderne extruders verlagen nu de koolstofvoetafdruk met 18–22% dankzij regeneratieve aandrijvingen en temperatuurregeling in gesloten lus, hoewel uitdagingen blijven bestaan bij het behoud van transparantie bij hoog gerecycled gehalte.

Afdichten, snijden en vensterintegratie in geautomatiseerde productie

Technologieën achter het afdichten en snijden van kunststoffolie met geautomatiseerde precisie

De huidige apparatuur voor de productie van plastic zakken combineert hitteverzegelingsstaven met ultrasone snijapparaten om in één keer schone randen en nauwkeurige sneden te verkrijgen. De geavanceerdere machines zijn uitgerust met lasergeleiding voor uitlijning en servomotoren die alles binnen een tolerantie van ongeveer een halve millimeter houden, wat betekent dat zakken volgens het Verpakkingstrendsrapport van vorig jaar altijd gelijkmatig van formaat zijn. Bij zakken met doorzichtige vensters vertrouwen fabrikanten op infraroodtechnologie om temperaturen rond de 120 tot 150 graden Celsius te regelen bij het verzegelen van polyethyleen, zonder de transparantie van het venster aan te tasten. Deze volledig geautomatiseerde lijnen verminderen verspilling van materialen met ongeveer 18 procent ten opzichte van hun semi-geautomatiseerde tegenhangers, dankzij voortdurende controle op foliedikte tijdens productieloppen.

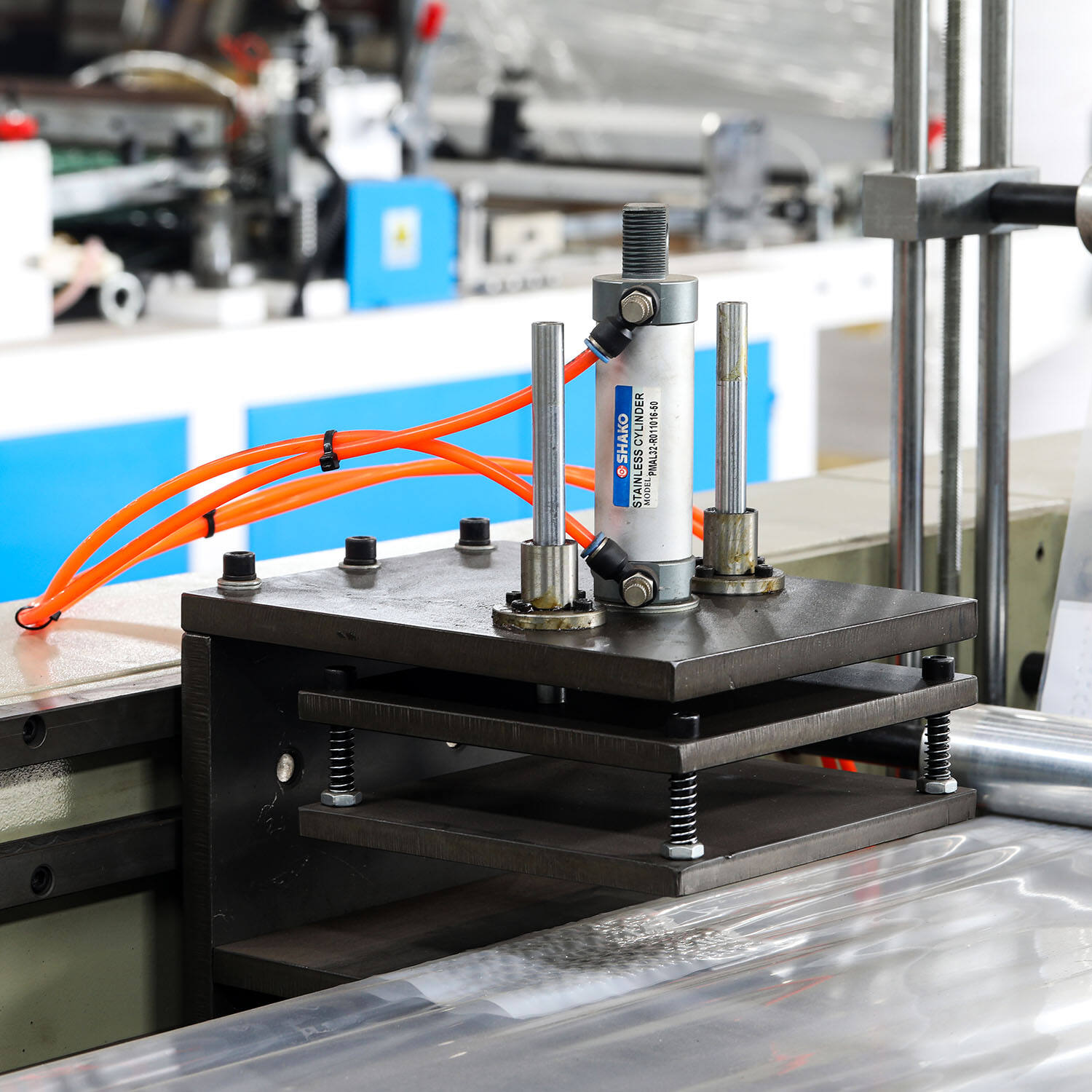

Integratie van stansunits voor precieze vorming van vensters

Hogesnelheids roterende stansmachines die in productielijnen zijn geïntegreerd, creëren vensteropeningen met een snelheid van meer dan 400 stansen per minuut. Deze units gebruiken hardstalen snijmalen in combinatie met pneumatische uitwerpsystemen om het venstermateriaal schonken te verwijderen. Belangrijke factoren bij precisievensterstansen zijn:

- Snijhoek van de mesrand (25–30°) voor scheurvrije randen

- Hardheid van de steunrol (70–80 Shore A) om vervorming van de folie te voorkomen

- Gesynchroniseerde spanningsregeling van de folie (±2 N) tijdens het stansen

Toleranties voor de positionering van vensters in klare verpakkingen bedragen nu gemiddeld ±1,5 mm, een verbetering van 40% ten opzichte van oudere systemen (Flexible Packaging Association 2023).

Synchronisatie tussen folietoevoer, vensterstansen en zakafsluiting

Productielijnen maken gebruik van PLC- (Programmable Logic Controller) systemen met optische encoders om het volgende te coördineren:

- Snelheid van het afwikkelen van folie (10–30 m/min)

- Tijdstip van het stansen (gesynchroniseerd binnen intervallen van 0,05 seconden)

- Volgorde van het sluiten van de dwarsafdichtingsbekken

Geavanceerde phase-locking-algoritmen compenseren voor rekverschillen in folie tot 2,5%, terwijl inspectiecamera's met twee banen de positienauwkeurigheid van vensters verifiëren vóór de definitieve afsluiting. Gesynchroniseerde systemen behalen een operationele efficiëntie (OEE) van 92% vergeleken met 78% in niet-geïntegreerde opstellingen, wat overeenkomt met meer dan 1.200 verkoopzakken per uur in geoptimaliseerde configuraties.

Automatisering en efficiëntie in moderne plastic zakkenmachines

Hoe plastic zakkenmachines het omzettingsproces stroomlijnen

Moderne apparatuur voor de productie van plastic zakken combineert extrusie, bedrukking en afsluiting in één machineopstelling, zodat werknemers geen materialen tussen productiestappen hoeven te verplaatsen. De nieuwste modellen zijn uitgerust met servogestuurde toesystemen die de folie tijdens het hele proces correct gespannen houden. Volgens het rapport Verpakkings trends 2023 verminderen deze systemen materiaalverstoppingen met ongeveer twee derde in vergelijking met oudere semi-automatische alternatieven. Voor de praktische productie betekent dit dat fabrikanten retailschone zakken met duidelijke vensters kunnen produceren met verbazingwekkende snelheden van meer dan 120 meter per minuut. En ondanks deze hoge doorvoersnelheden slagen de machines er nog steeds in om de positie van de vensters binnen een tolerantie van slechts plus of minimaal 0,2 millimeter te houden.

Gebruik van machines voor het maken van plastic zakken in industriële productieomgevingen

Grote productiebedrijven zijn afhankelijk van deze machines om continu te draaien, soms dagenlang zonder noemenswaardige onderbrekingen, dankzij functies zoals automatische rolwisseling en ingebouwde diagnose die problemen opsporen voordat ze grotere storingen veroorzaken. Gegevens uit twaalf fabrieken uit 2022 tonen iets interessants aan: locaties die volledige productielijnen voor plastic zakken hadden geïnstalleerd, zagen hun maandelijkse productie stijgen met dertig procent, terwijl ze tweeënveertig procent minder uitgaven hadden aan personeelskosten. De nieuwere modellen zijn uitgerust met zogenaamde dual lane-processing, wat betekent dat producenten tegelijkertijd meerdere zakafmetingen kunnen produceren op dezelfde productielijn, zonder de operatie te hoeven stoppen of apparatuur te moeten wisselen tussen productieruns.

Casestudy: Hoge-snelheidsproductielijn voor klare-inzet doorzichtige vensterzakken

Een Europees verpakkingsbedrijf zag hun bedrijfsvoering stijgen naar bijna 98% efficiëntie nadat ze een volledig geautomatiseerde plastic zakkenmachine introduceerden, uitgerust met lasergeleide vensterpons-technologie. Hun nieuwe opstelling produceert ongeveer 23.000 bakkerijzakken per uur, compleet met ingebouwde kwaliteitscontrolesystemen die automatisch zakken weggooien waarbij de vensterafdichting niet helemaal correct is of de bedrukking eruit springt. Nog beter? Ze verminderden het verspilde materiaal over het jaar heen met ongeveer 19%, terwijl ze nog steeds voldoen aan de belangrijke ASME B65.2-normen die vereist zijn voor veilige voedselverpakkingstoepassingen. De besparingen nemen snel toe wanneer alles van begin tot eind zo soepel verloopt.

Trend: Toenemende adoptie van servoaangedreven systemen voor betere controle

De nieuwste apparatuur voor de productie van plastic zakken is uitgerust met geavanceerde 8-assige servobesturingssystemen die in staat zijn om de sluitdruk nauwkeurig af te stellen en de snijtijden iedere 0,01 seconde aan te passen. Deze verbeteringen maken echt een verschil bij het voorkomen van rekproblemen van de folie tijdens snel verlopende productieprocessen van transparante zakken. Vooral belangrijk voor installaties die biologisch afbreekbare PLA-materialen verwerken, waarbij gedurende het hele proces zeer zorgvuldige temperatuurregeling noodzakelijk is. Veel fabrieken rapporteren ongeveer 25 procent lagere stroomverbruik in vergelijking met oudere tandwiel-aangedreven systemen. De foutpercentages blijven doorgaans onder de 0,1 procent, zelfs tijdens grote productieruns van meer dan tien miljoen zakken tegelijk, hoewel de daadwerkelijke resultaten kunnen variëren afhankelijk van de materiaalkwaliteit en het vaardigheidsniveau van de operator.

FAQ

Hoe maken machines voor plastic zakken duidelijke vensterzakken?

Machines voor het maken van plastic zakken transformeren polymeerfolies in afgewerkte producten met behulp van geautomatiseerde processen die specifiek zijn ontworpen voor het toevoegen van doorzichtige vensters in zakken. Deze machines gebruiken speciale gereedschappen om de kijkopeningen tijdens de productie nauwkeurig uit te lijnen.

Wat zijn de belangrijkste onderdelen van een machine voor het maken van plastic zakken?

Belangrijke onderdelen zijn precisie servogestuurde folievoedermechanismen, dubbele warmtesmeltende tanden, roterende stansmessen en visiegestuurde uitlijnsystemen om een constante kwaliteit en nauwkeurige plaatsing van de vensters te garanderen.

Hoe beïnvloedt het extrusieproces zakken met vensters?

Het extrusieproces vormt harskorrels tot lange banen folie, waarbij additieven zorgvuldig worden geregeld om transparantie te waarborgen. Bij geslonken folie-extrusie worden polymeermoleculen uitgelijnd voor een zeer heldere folie, wat essentieel is voor zakken met vensters.

Welke technologieën worden gebruikt bij het afsluiten van zakken met vensters?

Moderne machines combineren hitteverzegelstaven en ultrasone snijapparaten voor schone randen en nauwkeurige sneden. Ze gebruiken infraroodtechnologie voor gecontroleerde verzegelingstemperaturen, wat cruciaal is om de transparantie van vensters te behouden.

Inhoudsopgave

-

Van kunststof folie naar afgewerkte zakken: Het kernproductieproces

- Overzicht van het kunststof extrusieproces bij folieproductie

- Blown Film Extrusie: Hoge-Helderheidsfolie Maken voor Vensterzakken

- Hoe foliekwaliteit de transparantie en duurzaamheid van duidelijke vensterzakken beïnvloedt

- Milieuaandachtspunten bij kunststof folie-extrusie vergeleken met industriële efficiëntie

- Afdichten, snijden en vensterintegratie in geautomatiseerde productie

-

Automatisering en efficiëntie in moderne plastic zakkenmachines

- Hoe plastic zakkenmachines het omzettingsproces stroomlijnen

- Gebruik van machines voor het maken van plastic zakken in industriële productieomgevingen

- Casestudy: Hoge-snelheidsproductielijn voor klare-inzet doorzichtige vensterzakken

- Trend: Toenemende adoptie van servoaangedreven systemen voor betere controle

- FAQ