Ce este o mașină de fabricat pungi din plastic și cum se specializează în pungi cu geam transparent

Mașinile de fabricat pungi din plastic transformă filmele polimerice în produse finite utilizând procese automate concepute special pentru a adăuga acele ferestre transparente pe care le cunoaștem atât de bine. Echipamentul este prevăzut cu unelte speciale care aliniază corespunzător aceste zone vizibile în timpul producției, lucru foarte important pentru ambalajele destinate vânzării, unde clienții trebuie să poată vedea clar ce se află în interior. Conform revistei Packaging Digest din anul trecut, mașinile actuale pot atinge o precizie de aproximativ 0,1 mm la măsurători, producând în același timp peste 200 de pungi pe minut. Acest lucru înseamnă că producătorii pot obține un număr mare de pungi realizate rapid, cu ferestre clare care nu slăbesc rezistența generală a ambalajului.

Componente cheie ale echipamentelor utilizate la fabricarea pungilor din plastic cu integrare de fereastră

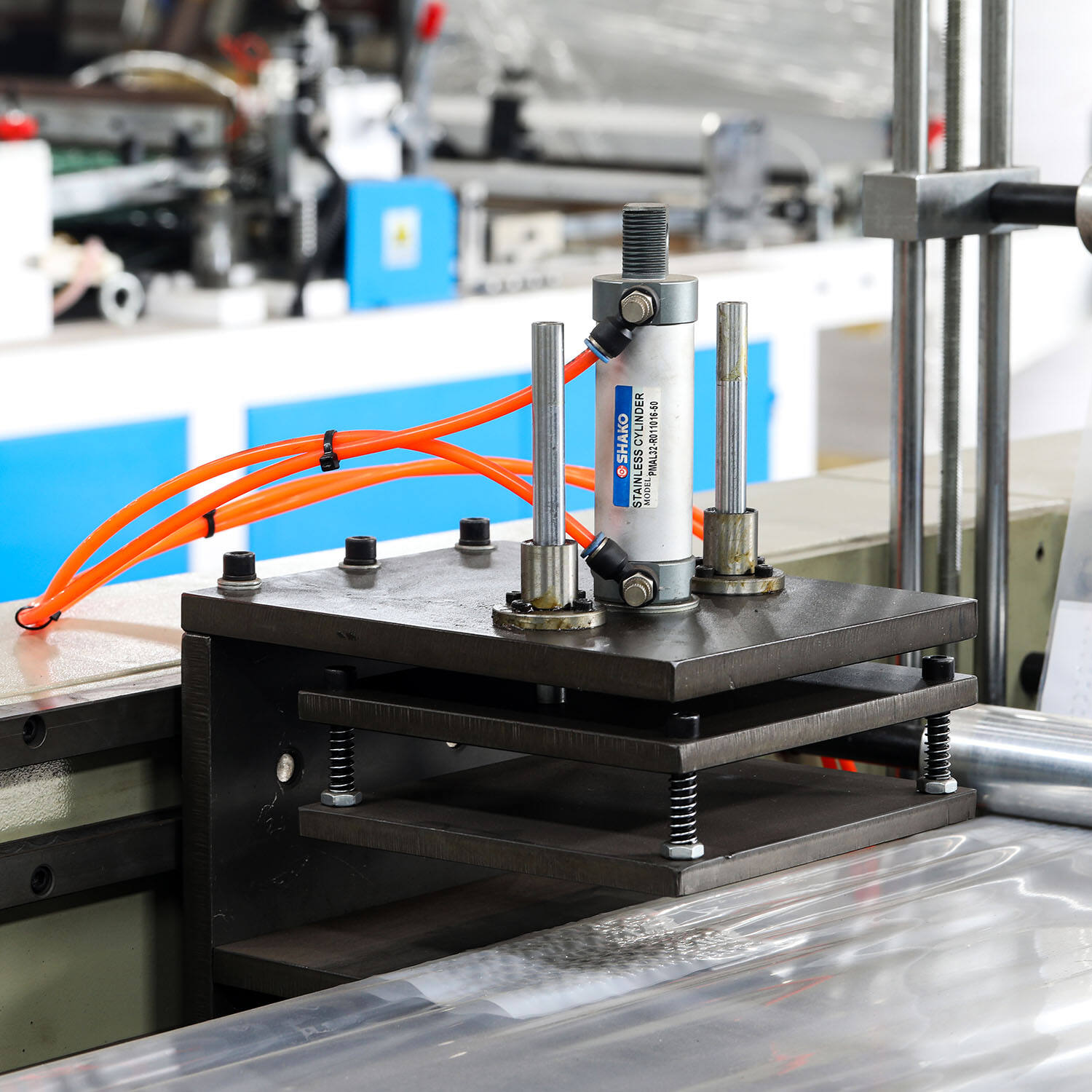

Subsistemele principale includ:

- Alimentatoare de film acționate precis de servomotoare, care mențin controlul tensiunii în limite de variație de 2%

- Mâini de sigilare duble cu căldură (160–200°C) cu profile de presiune reglabile

- Tăietoare rotative cu lame din oțel durificat, utilizate pentru perforarea ferestrelor

- Sisteme de aliniere ghidate de vizual care detectează erorile de poziționare a ferestrelor până la 0,3 mm

Producătorii importanți integrează protocoale de auto-calibrare care ajustează parametrii de tăiere în funcție de feedback-ul în timp real provenit de la senzori infraroșu de grosime și scanere optice.

Rolul echipamentelor de precizie în producerea unor deschideri pentru ferestre constante

Calitatea ferestrelor produse are legătură directă cu modul în care întreținem sculele noastre de tăiat. Chiar și o creștere de doar 0,01 mm în uzura lamei duce la aproximativ 12% mai multe ruperi ale foliei atunci când se rulează la viteze mari. Echipamentele moderne includ adesea matrițe de tăiere cromate care au aceste forme speciale autoascuțitoare integrate direct în ele. Aceste matrițe avansate rezistă de aproximativ trei ori mai mult decât cele obișnuite din oțel carbon, conform unui studiu realizat de Societatea Inginerilor Plasticieni încă din 2022. Obținerea unui asemenea grad de precizie este importantă deoarece menține dimensiunile tuturor ferestrelor constante pe parcursul fiecărei serii de producție. Și să fim sinceri, liniile automate de ambalare pur și simplu nu pot tolera variații semnificative. O diferență de doar plus sau minus 1,5 mm în dimensiunea pungii va perturba întregul sistem robotic de încărcare de pe linie.

De la folia plastică la pungile finite: Procesul de bază al fabricației

Prezentare generală a procesului de extrudare a materialelor plastice în producția de folii

Producția majorității pungilor moderne din plastic începe atunci când granulele de rășină, de obicei LDPE sau HDPE, sunt vărsate în extruderele mari încălzite, care funcționează între 350 și 500 de grade Fahrenheit. Ce se întâmplă în continuare? Plasticul topit este forțat prin matrițe speciale care îl transformă în foi lungi de film. Atunci când firmele doresc acele secțiuni transparente pentru ferestrele pungilor lor, trebuie să fie atente la ce se adaugă în amestec. Prea mulți aditivi, cum ar fi pigmenți sau umpluturi, vor face ca plasticul să pară mat, în loc de cristalin. Unele studii arată că aceste ingrediente suplimentare pot reduce transparența cu până la patruzeci la sută în produsul finit, motiv pentru care majoritatea producătorilor folosesc formule mai simple pentru acele părți transparente.

Extrudare prin suflare: Crearea unui film cu claritate ridicată pentru pungi cu ferestruică

Metoda filmului suflat domină producția cu înaltă claritate, umflând polimerul extrudat într-un balon de până la 8 metri în diametru. Această întindere verticală aliniază uniform moleculele polimerice, obținând sub 200 de unități de matitate – esențial pentru pungile cu geam pregătite pentru vânzare. Sistemele de stabilizare a balonului mențin o grosime constantă (±0,0005") pentru a preveni distorsiunile vizuale ale produsului final.

Cum influențează calitatea filmului transparența și durabilitatea pungilor transparente cu geam

Trei proprietăți ale filmului determină performanța:

- Index de curgere în topitură (MFI): 0,5–2 g/10min pentru un echilibru optim între rezistență și claritate

- Rezistența la Tensiune: >20 MPa pentru a rezista forțelor de tăiere a ferestrei

- Rezistență la rupere Elmendorf: >600 g previne rupturile accidentale

Filmele de calitate inferioară dezvoltă matizare prin stres în punctele de îndoire în cadrul a 50 de cicluri de încărcare, în timp ce gradele premium își păstrează claritatea pe parcursul a 200+ cicluri.

Considerente de mediu în extrudarea filmului plastic vs. eficiența industrială

Conflictul dintre sustenabilitate și cerințele de producție apare în metricile consumului de energie:

| Parametru | Procesul tradițional | Sisteme optimizate |

|---|---|---|

| Consum energetic (kW·h/kg) | 0.65–0.85 | 0.48–0.55 |

| Deșeuri materiale | 8–12% | 3–5% |

| Conținut reciclat | 0–15% | 25–40% |

Extruderele avansate reduc acum amprenta de carbon cu 18–22% prin utilizarea transmisiilor regenerative și a controlului temperaturii în buclă închisă, deși rămân provocări în menținerea clarității la un conținut ridicat de material reciclat.

Etanșare, tăiere și integrare ferestrelor în producția automatizată

Tehnologiile din spatele etanșării și tăierii filmului plastic cu precizie automată

Echipamentele actuale pentru fabricarea pungilor de plastic combină bare de termosudare cu tăietoare ultrasonice pentru a obține margini curate și tăieturi precise, totul într-o singură operațiune. Mașinile mai sofisticate sunt echipate cu ghidaje laser pentru aliniere, precum și cu servomotoare care mențin toleranțele la aproximativ jumătate de milimetru, ceea ce înseamnă că pungile rezultă cu dimensiuni constante, conform Raportului privind Tendințele din Ambalare din anul trecut. În cazul pungilor cu ferestre transparente, producătorii se bazează pe tehnologie infraroșie pentru reglarea temperaturilor în jur de 120–150 de grade Celsius, astfel încât polietilena să fie sigilată fără a afecta transparența ferestrei. Aceste linii complet automatizate reduc deșeurile de material cu aproximativ 18 la sută față de omoloagele lor semiautomate, datorită monitorizării continue a grosimii filmului în timpul procesului de producție.

Integrarea unităților de tăiere die pentru formarea precisă a ferestrelor

Die-cuterele rotative cu viteză mare integrate în liniile de producție creează ferestre cu rate care depășesc 400 de tăieturi/minut. Aceste unități utilizează plăcuțe din oțel durificat combinate cu sisteme pneumatice de ejectare pentru a elimina curat materialul ferestrei. Factorii cheie în tăierea precisă a ferestrelor includ:

- Unghiul de ascuțire al lamelor (25–30°) pentru margini fără rupturi

- Duritatea rolei suport (70–80 Shore A) pentru a preveni deformarea filmului

- Controlul sincronizat al tensiunii filmului (±2 N) în timpul perforării

Toleranțele pentru poziționarea ferestrei în pungile gata pentru vânzare au în medie ±1,5 mm, o îmbunătățire de 40% față de sistemele vechi (Asociația pentru Ambalaje Flexibile 2023).

Sincronizarea între alimentarea filmului, perforarea ferestrei și etanșarea pungii

Liniile de producție utilizează sisteme PLC (Controler Logic Programabil) cu codificatoare optice pentru a coordona:

- Viteza de derulare a filmului (10–30 m/min)

- Temporizarea perforării ferestrei (sincronizare în intervale de 0,05 secunde)

- Secvențializarea închiderii menghinilor de etanșare transversală

Algoritmii avansați de blocare în fază compensează variațiile de întindere ale filmului până la 2,5%, în timp ce camerele de inspecție cu dublu lanț verifică precizia poziționării ferestrei înainte de etanșarea finală. Sistemele sincronizate ating o eficiență operațională a echipamentelor (OEE) de 92%, față de 78% în configurațiile neintegrate, ceea ce se traduce prin producerea a peste 1.200 de sacoșe comerciale pe oră în configurații optimizate.

Automatizare și eficiență în mașinile moderne de fabricat sacoșe din plastic

Cum facilitează mașinile de fabricat sacoșe din plastic procesul de conversie

Echipamentele moderne pentru producția de pungi din plastic reunesc extrudarea, imprimarea și etanșarea într-un singur sistem mașină, astfel încât nu este nevoie ca muncitorii să manipuleze materialele între diferitele etape de producție. Ultimele modele sunt echipate cu sisteme de alimentare controlate servo care mențin tensiunea corectă a foliei pe tot parcursul procesului. Conform raportului Packaging Trends 2023, aceste sisteme reduc blocajele de material cu aproximativ două treimi comparativ cu vechile variante semiautomate. Ce înseamnă acest lucru pentru producția reală este că producătorii pot genera pungi de calitate comercială, cu ferestre transparente, la viteze fulgerătoare de peste 120 de metri pe minut. Și în ciuda unor rate atât de mari de productivitate, mașinile reușesc totuși să mențină poziționarea ferestrelor în limitele unei toleranțe de doar plus sau minus 0,2 milimetri.

Utilizarea mașinilor de fabricat pungi din plastic în condiții industriale de producție

Mariile operațiuni de producție se bazează pe aceste mașini pentru a funcționa non-stop timp de zile la rând, având nevoie de foarte puține pauze datorită unor caracteristici precum schimbarea automată a rolelor și diagnosticarea integrată care detectează problemele înainte ca acestea să devină incidente majore. Analiza datelor provenite din douăsprezece fabrici din anul 2022 relevă ceva interesant — locurile care au instalat sisteme complete pentru producția de pungi din plastic au înregistrat o creștere lunară a producției cu treizeci la sută, în același timp cheltuind cu patruzeci și doi la sută mai puțin cu personal. Versiunile mai noi sunt echipate cu ceea ce se numește procesare pe dublu lanț, ceea ce înseamnă că producătorii pot fabrica simultan dimensiuni diferite de pungi pe aceeași linie de producție, fără a fi nevoie să oprească operațiunile sau să înlocuiască echipamentele între cicluri.

Studiu de caz: Linie de producție înaltă viteză pentru pungi transparente gata de vânzare în comerț

O companie europeană de ambalaje și-a crescut eficiența operațiunilor la aproape 98% după ce a introdus un echipament complet automatizat pentru fabricarea de pungi din plastic, echipat cu tehnologie de perforare a ferestrelor ghidată prin laser. Configurația lor nouă produce în jur de 23.000 de pungi pentru produse de patiserie în fiecare oră, dotate cu sisteme integrate de control al calității care elimină automat orice pungă la care sigiliul ferestrei nu este corect sau la care imprimarea pare defectuoasă. Mai bine de atât? Au redus deșeurile de materiale pe parcursul anului cu aproximativ 19%, respectând în același timp standardele ASME B65.2 esențiale pentru aplicațiile de ambalare alimentară sigură. Economiile cresc rapid atunci când totul funcționează atât de fluent de la început până la sfârșit.

Trend: Adoptarea din ce în ce mai largă a sistemelor acționate servo pentru un control mai bun

Cele mai recente echipamente pentru fabricarea de pungi din plastic sunt echipate cu sisteme avansate de control servo cu 8 axe, capabile să regleze fin presiunea de sigilare și să ajusteze momentul tăierii la fiecare 0,01 secunde. Aceste îmbunătățiri fac o diferență reală în prevenirea problemelor de întindere a filmului în timpul operațiunilor rapide de producere a pungilor cu fereastră. Este deosebit de important pentru instalațiile care procesează materiale biodegradabile PLA, care necesită un control foarte atent al temperaturii pe tot parcursul procesării. Multe instalații au înregistrat o reducere de aproximativ 25% a consumului de energie electrică față de vechile configurații acționate prin angrenaje. Ratele de defect rămân în general sub 0,1%, chiar și în timpul unor serii masive de producție de peste zece milioane de pungi odată, deși rezultatele reale pot varia în funcție de calitatea materialului și nivelul de competență al operatorilor.

Întrebări frecvente

Cum creează mașinile de fabricat pungi din plastic pungi transparente cu fereastră?

Mașinile de fabricat pungi din plastic transformă filmele polimerice în produse finite utilizând procese automate concepute special pentru adăugarea ferestrelor transparente în pungi. Aceste mașini utilizează unelte speciale pentru alinierea precisă a zonelor vizibile în timpul producției.

Care sunt componentele principale ale unei mașini de fabricat pungi din plastic?

Componentele principale includ alimentatoare de film cu servomotor de precizie, capete de termosudură duble, tăietoare rotative cu matriță și sisteme de aliniere ghidate de viziune pentru menținerea unei calități constante și a unei poziționări corecte a ferestrelor.

Cum influențează procesul de extrudare pungile cu ferestre?

Procesul de extrudare transformă granulele de rășină în foi lungi de film, controlând cu atenție aditivii pentru a asigura transparența. Extrudarea filmului suflat aliniază moleculele polimerice pentru a obține un film cu înaltă claritate, esențial pentru pungile cu ferestre.

Ce tehnologii sunt implicate în sudarea pungilor cu ferestre?

Mașinile moderne combină bare de termosudare și tăietoare ultrasonice pentru margini curate și tăieturi precise. Ele folosesc tehnologie infraroșie pentru temperaturi controlate de sudare, esențiale pentru menținerea transparenței geamurilor.

Cuprins

-

De la folia plastică la pungile finite: Procesul de bază al fabricației

- Prezentare generală a procesului de extrudare a materialelor plastice în producția de folii

- Extrudare prin suflare: Crearea unui film cu claritate ridicată pentru pungi cu ferestruică

- Cum influențează calitatea filmului transparența și durabilitatea pungilor transparente cu geam

- Considerente de mediu în extrudarea filmului plastic vs. eficiența industrială

- Etanșare, tăiere și integrare ferestrelor în producția automatizată

-

Automatizare și eficiență în mașinile moderne de fabricat sacoșe din plastic

- Cum facilitează mașinile de fabricat sacoșe din plastic procesul de conversie

- Utilizarea mașinilor de fabricat pungi din plastic în condiții industriale de producție

- Studiu de caz: Linie de producție înaltă viteză pentru pungi transparente gata de vânzare în comerț

- Trend: Adoptarea din ce în ce mai largă a sistemelor acționate servo pentru un control mai bun

- Întrebări frecvente