Пластик қалта жасау машинасы деген не және оның қалай таза терезешелі қалталарға арналуы

Пластикалық пакет жасау машиналары автоматтандырылған үдерістерді пайдаланып, полимерлік пленкаларды бәріміз жақсы білетін шыны тәрізді терезелерді қосу үшін арнайы құрылған түпкі өнімдерге айналдырады. Жабдықта өндіріс кезінде осы көру аймақтарын дәл орналастыратын арнайы құралдар бар, бұл сатып алушылардың ішінде не барын нақты көре алатын болуы маңызды реттелген сауда жинақтары үшін өте маңызды. Packaging Digest-тің өткен жылғы деректеріне сәйкес, қазіргі кездегі машиналар өлшемдерде шамамен 0,1 мм дәлдікті қамтамасыз етіп, минутына 200-ден астам пакет жасап шығара алады. Бұл өндірушілерге жалпы қораптың беріктігін нашарлатпай, тез арада көп мөлшерде шыны терезелері бар пакеттер жасауға мүмкіндік береді.

Терезе интеграциясы бар пластикалық пакет жасау үшін қолданылатын жабдықтың негізгі компоненттері

Негізгі ішкі жүйелерге кіреді:

- Кернеу бақылауын 2% ауытқу ішінде ұстап тұратын дәлме-дәл сервожүрісті пленка беру құрылғылары

- Қысым профилін реттеуге болатын екіжақты жылулық жабыстыру жағалары (160–200°C)

- Терезе тесу үшін қатайтылған болат ереже пышақтарын қолданатын роторлы өшіргіштер

- Терезенің орнын 0,3 мм дәлдікпен анықтайтын көру арқылы басқарылатын туралау жүйелері

Алдыңғы қатардағы өндірушілер инфрақызыл қалыңдық сенсорлары мен оптикалық сканерлерден түсетін нақты уақыттағы кері байланыс негізінде кесу параметрлерін реттейтін авто-калибрлеу протоколдарын енгізеді.

Тұрақты терезе тесіктерін шығаруда дәлме-дәл құрал-жабдықтың рөлі

Өндірілетін терезелердің сапасы олардың кесу құралдарын қаншалықты жақсы ұстауымызға байланысты. Жоғары жылдамдықпен жұмыс істеген кезде пластина тозуының 0,01 мм-ге ғана артуы плёнканың жылынуының шамамен 12% артуына әкеледі. Қазіргі заманғы жабдықтарда осындай ерекше өздігінен қайрау пішіндері тікелей енгізілген хромды кесу матрицалары болады. 2022 жылғы Пластикалық материалдар инженерлері қоғамының зерттеуіне сәйкес, мұндай дамыған матрицалар қарапайым көміртегі болатынан шамамен үш есе ұзақ қызмет етеді. Мұндай дәлдікті алу маңызды, себебі бұл әрбір өндірістік цикл бойынша барлық терезе өлшемдерінің тұрақты болуын қамтамасыз етеді. Алайда, автоматтандырылған тарау желілері көп нәрсені көтере алмайды. Саяжай өлшеміндегі тек қана ±1,5 мм айырмашылық одан әрі роботтандырылған жүктеу жүйесін толығымен бұзады.

Пластикалық плёнкадан дайын саяжайларға дейін: Негізгі өндірістік процес

Плёнка өндірісіндегі пластикалық экструзия процесіне шолу

Қазіргі заманның көпшілік пластикалық қапшықтарын өндіру, әдетте LDPE немесе HDPE болатын шайналардың үлкен, 350-ден 500 градус Фаренгейтке дейін қыздырылатын экструдерлерге түсірілуімен басталады. Келесі не болады? Еріген пластик арнайы матрицалар арқылы өткізіледі де, плёнка түріндегі ұзын жапырақтарға айналады. Компаниялар қапшықтарының алдыңғы терезешелерін түссіз болуын қалайтын болса, олар қоспаның құрамына не енетініне мән беруге тиіс. Пигменттер мен толтырғыштар сияқты қоспалардың мөлшері тым көп болса, пластикалық материал түссіз емес, бұлтты болып шығады. Кейбір зерттеулер осындай қосымша компоненттер өнімнің беріктігін 40 пайызға дейін төмендетуі мүмкін екенін көрсетеді, сондықтан көбінесе өндірушілер осындай көрінетін бөліктер үшін қарапайым формулаға сүйенеді.

Блун Фильм Экструзиясы: Терезелі Қапшықтар Үшін Жоғары Түссіздік Плёнкасын Шығару

Жоғары түсіктілік өндірісінде фильмді үрлеу әдісі басымдыққа ие, экструдерленген полимерді диаметрі 8 метрге дейін жететін көпіршіге үрлейді. Вертикальды созу полимер молекулаларын біркелкі бағыттайды және <200 бұлтылық бірлігіне жетеді – дүкенге сатуға дайын терезешелі пакеттер үшін маңызды. Көпіршіні тұрақтандыру жүйелері өнімнің соңғы нұсқасында көрінетін бұрмалануды болдырмау үшін қалыңдықты (±0,0005") тұрақты ұстайды.

Фильмнің сапасы шыны терезелі пакеттердің мөлдірлігі мен беріктігіне қалай әсер етеді

Өнімділікті анықтайтын үш фильм қасиеті:

- Балқыған ағын индексі (MFI): оптималды беріктік/мөлдірлік қатынасы үшін 0,5–2 г/10 мин

- Қозғалтын күші: терезе ойығының күштеріне шыдай алу үшін >20 МПа

- Эльмендорф бойынша жыртылуға қарсы төзімділік: >600 г кездейсоқ жарылуларды болдырмау үшін

Төменгі сапалы фильмдер 50 жүктеу циклінде бүктеген жерлерде кернеуден ақсуға бейім, ал жоғары сортты фильмдер 200-ден астам цикл бойы мөлдірлігін сақтайды.

Пластик фильмдерді экструзиялау кезіндегі қоршаған ортаға әсері мен өнеркәсіптік тиімділік

Тұрақтылық пен өндіріс талаптарының арасындағы қақтығыс энергия тұтыну көрсеткіштерінде байқалады:

| Параметр | Дәстүрлі үрдіс | Оптимизацияланған жүйелер |

|---|---|---|

| Энергия тұтыну (кВт·сағ/кг) | 0.65–0.85 | 0.48–0.55 |

| Құрылыс қалдықтары | 8–12% | 3–5% |

| Қайта өңдеу мазмұны | 0–15% | 25–40% |

Қазіргі заманғы экструдерлер регенеративті жетектер мен тұйықталған температураны басқару арқылы қайта өңделген материалдардың көп мөлшерде қолданылуы кезінде де саңылаусыздықты сақтайды және көміртек ізін 18–22% дейін азайтады, бірақ әлі де қиыншылықтар бар.

Автоматтандырылған өндірістегі герметизациялау, кесу және терезе интеграциясы

Пластик қабықшаны автоматты дәлдікпен герметизациялау мен кесудің технологиялары

Бүгінгі пластик пакет жасау қондырғылары таза шеттер мен дәл кесімді бірден алу үшін жылумен жабыстыру жолақтарын ультрадыбыстық кескіштермен біріктіреді. Күрделі қондырғылар туралаудың лазерлік нұсқауларымен, сонымен қатар барлық нәрсені шамамен жарты миллиметрлік дәлдікте ұстайтын сервомоторлармен жабдықталған, ол өткен жылғы «Жиналымдау бағыттары» есебіне сәйкес пакеттердің үнемі біркелкі өлшемде шығуын білдіреді. Терезешелі пакеттерге келгенде, терезешенің мөлдірлігін бұзбай полиэтиленді жабыстыру үшін 120-ден 150 градус Цельсийге дейінгі температуралардың профилін анықтау үшін өндірушілер инфрақызыл технологиясына сүйенеді. Бұл толық автоматтандырылған желілер өндіріс процесінде плёнканың қалыңдығын үздіксіз бақылау арқасында жартылай автоматтандырылған аналогтарымен салыстырғанда материалдардың шығынын шамамен 18 пайызға азайтады.

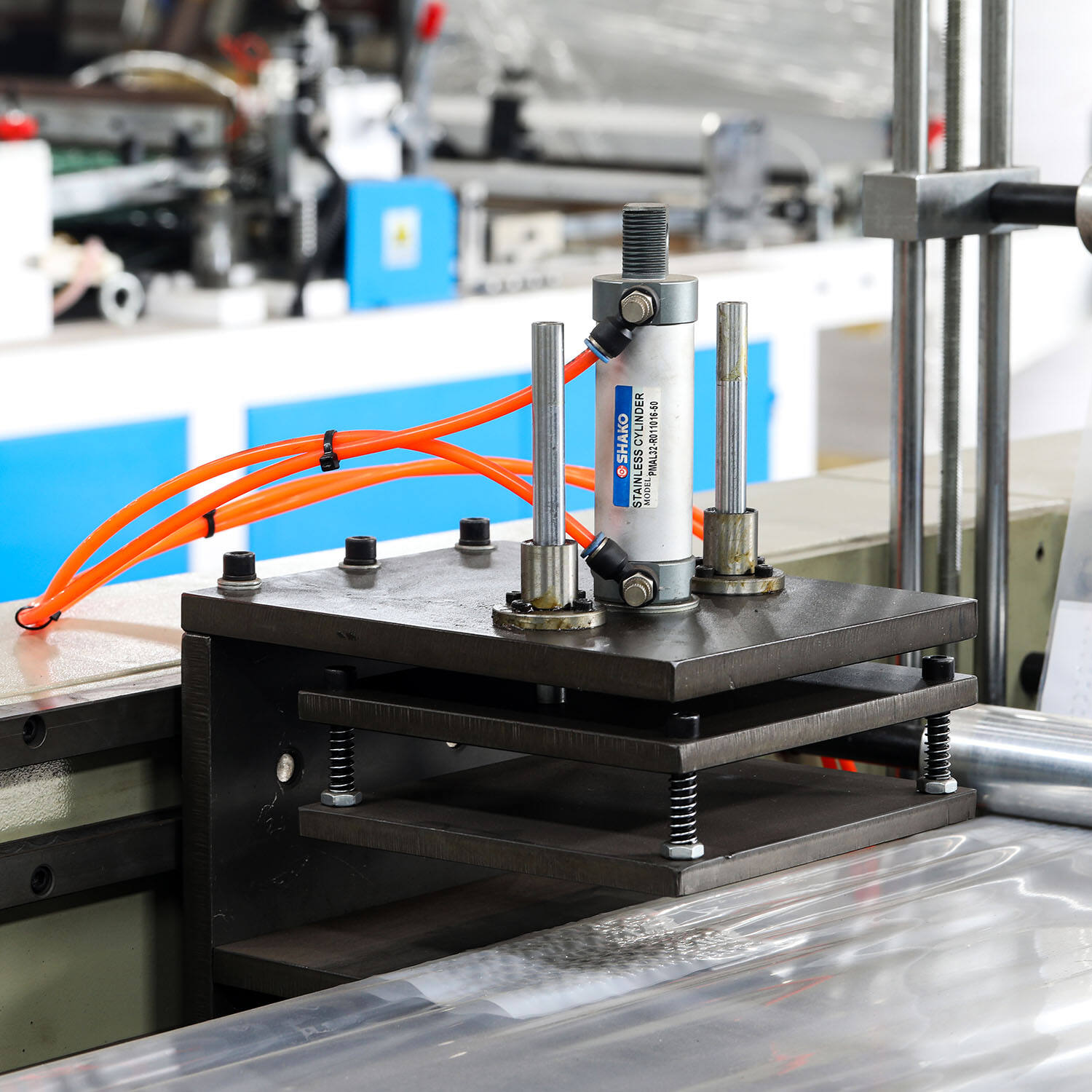

Дәл терезе пішінін алу үшін матрицалық кесу блоктарының интеграциясы

Өндіріс желілеріне интеграцияланған жоғары жылдамдықты роторлық дөңгелектер минутына 400-тен астам кесуден асады. Бұл қондырғылар терезе материалдарын таза алу үшін пневматикалық шығару жүйелерімен бірге қатайтылған болат ережелі матрицаларды пайдаланады. Дәлме-дәл терезе кесудің негізгі факторлары мыналар:

- Жиектерді жыртылмай кесу үшін пышақтың сүйір бұрышы (25–30°)

- Пленканы деформациядан сақтау үшін артқы валдың қаттылығы (70–80 Shore A)

- Тесу кезінде синхрондалған пленка керу (±2 N)

Дайын сатуға арналған пакеттердегі терезелерді орналастыру дәлдігі қазір орташа ±1,5 мм, бұл ескі жүйелерге қарағанда 40% жақсартылған (Flexible Packaging Association 2023).

Пленканы беру, терезе тесу және пакетті жабу арасындағы синхронизация

Өндіріс желілері оптикалық энкодерлері бар PLC (бағдарламалық логикалық басқару) жүйелерін мыналарды біріктіру үшін пайдаланады:

- Пленканың ашу жылдамдығы (10–30 м/мин)

- Терезе тесу уақыты (0,05 секунд интервалында синхрондау)

- Көлденең жабу клапандарының жабылу реті

Күрделі фазалық блоктау алгоритмдері 2,5%-ға дейінгі пленка созылу ауытқуларын түзетеді, ал екі жолды тексеру камералары соңғы герметизациялау алдында терезенің орналасу дәлдігін тексереді. Синхронданған жүйелер интеграцияланбаған нұсқалардағы 78% қа қарсы 92% жабдықтың операциялық тиімділігіне (OEE) қол жеткізеді, бұл оптималды конфигурацияларда сағатына 1200-ден астам реттік пакеттер шығаруға мүмкіндік береді.

Қазіргі заманғы пластик қапшық жасау машиналарындағы автоматтандыру мен өнімділік

Пластик қапшық жасау машиналары қалайша процесс түрлендіруді жеңілдетеді

Қазіргі заманның пластикалық қапшық жасау жабдығы экструзия, баспа және герметизациялауды бір машина орнатуында біріктіреді, сондықтан әртүрлі өндіріс кезеңдері арасында материалдармен жұмыс істеу үшін жұмысшылар қажет болмайды. Ең соңғы модельдер процесс барысында фильмді дұрыс кернеу үшін сервобасқарылатын беру жүйелерін қамтиды. 2023 жылғы Орамалық Таңбалар хабарламасына сәйкес, бұл жүйелер ескі жартылай автоматты нұсқалармен салыстырғанда материалдардың босаңсуын шамамен екіге үштен төмендетеді. Шын мәніндегі өндіріс үшін бұл дегеніміз - өндірушілер 120 метрден астам минутына жылдамдықпен түссіз терезелері бар сауда сапасындағы қапшықтарды шығара алады. Өте жоғары өткізу қабілетіне қарамастан, машиналар терезенің орнын тек қана плюс немесе минус 0,2 миллиметрдің дәлдігінде ұстай алады.

Пластикалық қапшық жасау машиналарын өнеркәсіптік өндіріс орындарында пайдалану

Үлкен өндірістік операциялар бұл машиналарға тәуліктің 24 сағатында да жұмыс істеуі үшін сүйенеді, ал автоматты рулон ауыстыру мен ішкі диагностика сияқты мүмкіндіктер арқасында демалыс уақыттары минималды болады және проблемалар көпшілікке шықпас бұрын оларды анықтайды. 2022 жылы он екі зауытта жиналған деректерге қарағанда қызықты нәтиже алынды — пластикалық пакет өндіру жүйесінің толық жиынтығын орнатқан орындарда айлық өнім 30 пайызға өсіп, ал жұмысшыларға кететін шығындар 42 пайызға кеміді. Жаңа нұсқалары екі жолды өңдеу деп аталатын мүмкіндікпен жабдықталған, яғни өндірушілер жұмысты тоқтатпай немесе жабдықты ауыстырмай-ақ бір ғана өндіріс желісі бойынша бірнеше пакет өлшемдерін бір уақытта өндіре алады.

Зерттеу жағдайы: Дүкенге дайын шыны терезелі пакеттер үшін жоғары жылдамдықты өндіріс желісі

Бір еуропалық өнім таралым компаниясы лазерлік бағдарлаумен терезені тесу технологиясы бар толығымен автоматтандырылған полиэтилен пакет жасау қондырғысын енгізгеннен кейін өндірісінің тиімділігі шамамен 98%-ке дейін көтерілгенін байқады. Олардың жаңа жинақталуы сағатына шамамен 23 мың нан-кондитер пакетін шығарады, сонымен қатар терезенің жабылуы немесе баспа сапасы дұрыс болмаған пакеттерді автоматты түрде алып тастайтын сапа бақылау жүйесі де орнатылған. Тіпті одан да жақсысы — олар тамақ өнімдерін қауіпсіз орау үшін қажетті ASME B65.2 стандарттарын қолдана отырып, материалдардың жыл бойы шығындалуын шамамен 19%-ға дейін азайтты. Барлық процестер басынан аяғына дейін ыңғайлы жұмыс істегенде үнемдеулер тез жинақталады.

Тренд: Жақсырақ басқару үшін сервожүйелердің қолданылуының артуы

Жаңартылған пластикалық пакет жасау қондырғылары жабыстыру қысымын дәл баптауға және кесу уақытын әрбір 0,01 секунд сайын реттеуге мүмкіндік беретін алдыңғы қатарлы 8 осьті сервобасқару жүйесімен сипатталады. Бұл жаңалықтар шынымен терезелі пакеттерді жоғары жылдамдықпен шығару кезінде пленканың созылу проблемасын болдырмауда маңызды рөл атқарады. Өз кезегінде биылжып ыдырайтын PLA материалдарымен жұмыс істейтін өндірістер үшін температураны өңдеу барысында өте ұқыпты бақылау қажет. Көптеген зауыттар ескі тісті доңғалақты орнатулармен салыстырғанда электр энергиясын пайдалануды шамамен 25 пайызға дейін азайтты. Материалдың сапасы мен оператордың біліктілігі де әсер етеді, бірақ онда миллионнан астам пакет шығару кезінде де ақаулар коэффициенті әдетте 0,1 пайыздан аспайды.

ЖИІ ҚОЙЫЛАТЫН СҰРАҚТАР

Пластикалық пакет жасау машиналары қалай шыны терезелі пакеттер жасайды?

Пластикалық пакет жасау машиналары полимерлі пленкаларды автоматтандырылған үдерістер арқылы пакеттердегі көру терезесін қосу үшін нақты әзірленген түпкі өнімдерге айналдырады. Бұл машиналар өндіру кезінде көрінетін аймақтарды дәл орналастыру үшін арнайы құралдарды пайдаланады.

Пластикалық пакет жасау машинасының негізгі компоненттері қандай?

Негізгі компоненттерге дәлме-дәл сервожүрісті пленка беру құрылғылары, екі жақты жылулық герметик жақтар, шкивті диетанба, сондай-ақ терезелердің сапасы мен орналасуын тұрақты ұстау үшін көрумен басқарылатын бағдарлау жүйелері жатады.

Экструзия үдерісі терезелі пакеттерге қалай әсер етеді?

Экструзия үдерісі шайыр гранулаларын ұзын пленка парақтарына айналдырады және мөлдірлікті қамтамасыз ету үшін қоспаларды ұқыпты түрде реттейді. Соққылы пленкалы экструзия терезелі пакеттер үшін қажет болып табылатын жоғары мөлдірлік пленкасы үшін полимерлі молекулаларды туралайды.

Терезелі пакеттерді жабыстыруда қандай технологиялар қолданылады?

Қазіргі заманғы машиналар таза жиектер мен дәл кесімдер алу үшін жылумен жабылатын тақталар мен ультрадыбыстық кескіштерді біріктіреді. Олар терезенің мөлдірлігін сақтау үшін маңызды, бақыланатын жабылу температурасы үшін инфрақызыл технологиясын қолданады.

Мазмұны

-

Пластикалық плёнкадан дайын саяжайларға дейін: Негізгі өндірістік процес

- Плёнка өндірісіндегі пластикалық экструзия процесіне шолу

- Блун Фильм Экструзиясы: Терезелі Қапшықтар Үшін Жоғары Түссіздік Плёнкасын Шығару

- Фильмнің сапасы шыны терезелі пакеттердің мөлдірлігі мен беріктігіне қалай әсер етеді

- Пластик фильмдерді экструзиялау кезіндегі қоршаған ортаға әсері мен өнеркәсіптік тиімділік

- Автоматтандырылған өндірістегі герметизациялау, кесу және терезе интеграциясы

-

Қазіргі заманғы пластик қапшық жасау машиналарындағы автоматтандыру мен өнімділік

- Пластик қапшық жасау машиналары қалайша процесс түрлендіруді жеңілдетеді

- Пластикалық қапшық жасау машиналарын өнеркәсіптік өндіріс орындарында пайдалану

- Зерттеу жағдайы: Дүкенге дайын шыны терезелі пакеттер үшін жоғары жылдамдықты өндіріс желісі

- Тренд: Жақсырақ басқару үшін сервожүйелердің қолданылуының артуы

- ЖИІ ҚОЙЫЛАТЫН СҰРАҚТАР