دستگاه ساخت کیسه پلاستیکی چیست و چگونه در تولید کیسههای شفاف با پنجره تخصص دارد

دستگاههای ساخت کیسه پلاستیکی با استفاده از فرآیندهای خودکار که بهطور خاص برای اضافه کردن پنجرههای شفاف معروف طراحی شدهاند، فیلمهای پلیمری را به محصولات نهایی تبدیل میکنند. این تجهیزات دارای ابزارهای خاصی هستند که در حین تولید مناطق دید را دقیقاً در جای مناسب قرار میدهند؛ که این موضوع برای بستهبندیهای فروشگاهی که مشتریان باید بتوانند محتوای داخل را ببینند، اهمیت زیادی دارد. طبق گزارش Packaging Digest از سال گذشته، دستگاههای امروزی قادر به دقت حدود ۰٫۱ میلیمتر در اندازهگیری هستند و بیش از ۲۰۰ کیسه در دقیقه تولید میکنند. این بدین معناست که تولیدکنندگان میتوانند به سرعت تعداد زیادی کیسه با پنجرههای شفاف و بدون تضعیف استحکام کلی بستهبندی تولید کنند.

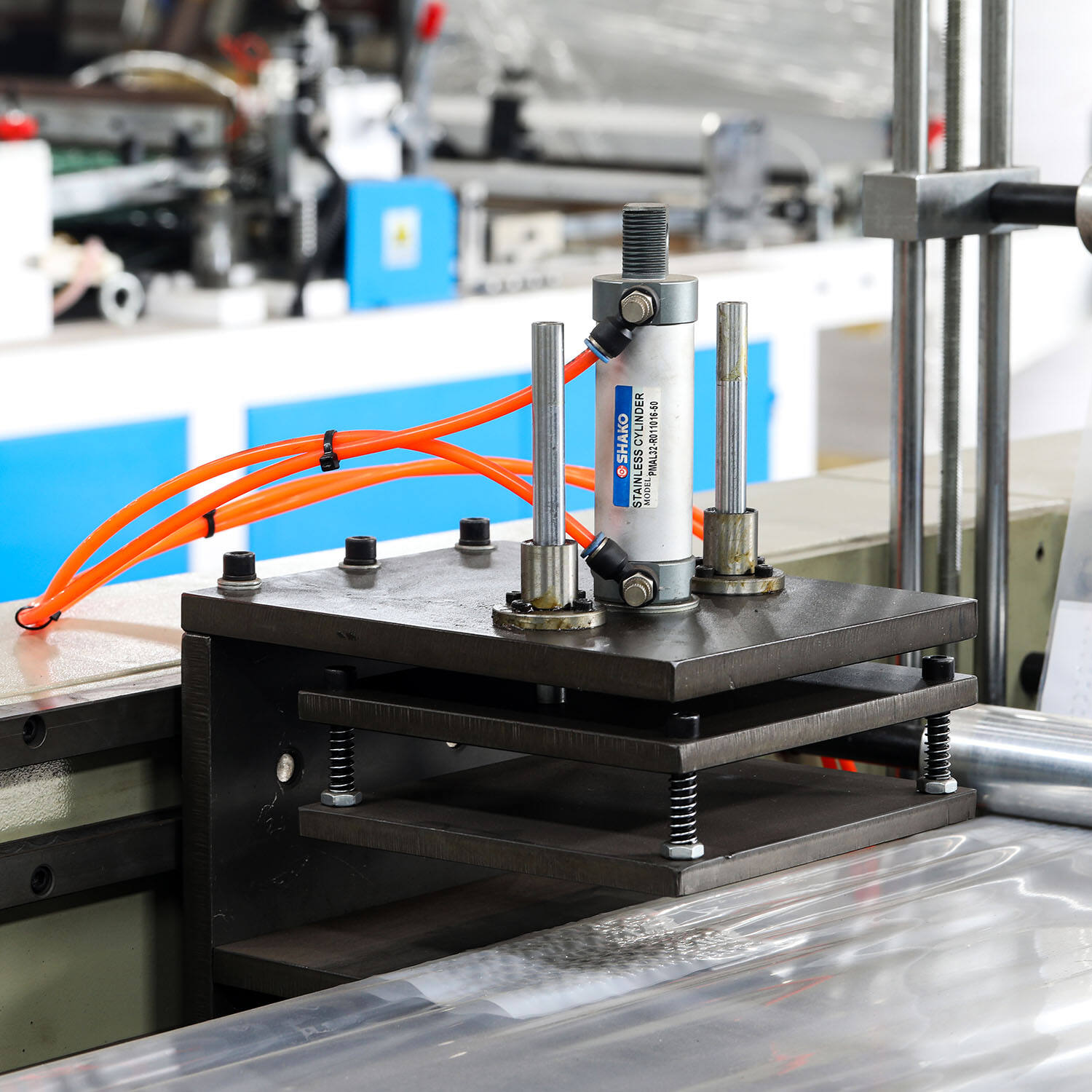

اجزای کلیدی ماشینآلات مورد استفاده در ساخت کیسه پلاستیکی با ادغام پنجره

زیرسیستمهای اصلی شامل:

- فیدرهای فیلم با سرووموتور دقیق که کنترل کشش را در محدوده ۲٪ تغییر حفظ میکنند

- jaws آببندی حرارتی دوتایی (۱۶۰–۲۰۰°C) با پروفایلهای قابل تنظیم فشار

- دستگاههای برش چرخان دایکات با تیغهای فولادی سختکاری شده برای سوراخ کردن پنجره

- سیستمهای همراستاسازی مبتنی بر بینایی که خطاهای قرارگیری پنجره را تا حداقل ۰٫۳ میلیمتر تشخیص میدهند

تولیدکنندگان پیشرو، پروتکلهای خودکالیبراسیونی را ادغام میکنند که در آن پارامترهای برش بر اساس بازخوردهای لحظهای از حسگرهای ضخامت مادونقرمز و اسکنرهای نوری تنظیم میشوند.

نقش ابزارهای دقیق در تولید دهانههای پنجره با کیفیت یکنواخت

کیفیت پنجرههای تولید شده به طور کامل به این بستگی دارد که ما ابزارهای برش قالب خود را چقدر خوب نگهداری کنیم. حتی یک افزایش کوچک ۰٫۰۱ میلیمتری در سایش تیغه منجر به حدود ۱۲٪ پارگی بیشتر در فیلم هنگام کار در سرعتهای بالا میشود. تجهیزات مدرن اغلب شامل قالبهای برش کرومپوشانی شده هستند که این اشکال خاص خودتیزشونده مستقیماً در آنها تعبیه شده است. این قالبهای پیشرفته طبق تحقیقات انجمن مهندسان پلاستیک در سال ۲۰۲۲، حدود سه برابر بیشتر از قالبهای معمولی فولاد کربنی عمر میکشند. دستیابی به این سطح از دقت اهمیت زیادی دارد، چرا که اندازه تمام این پنجرهها را در طول هر دوره تولید یکنواخت نگه میدارد. و بیایید صادق باشیم، خطوط بستهبندی خودکار به سادگی نمیتوانند تغییرات زیادی را تحمل کنند. یک تفاوت تنها به میزان ۱٫۵ میلیمتر به علاوه یا منهای اندازه کیسه، کل سیستم بارگیری رباتیک در مرحله بعدی را اختلال میدهد.

از فیلم پلاستیکی تا کیسههای آماده: فرآیند اصلی تولید

مروری بر فرآیند اکسترود پلاستیک در تولید فیلم

تولید اکثر کیسههای پلاستیکی مدرن زمانی آغاز میشود که دانههای رزین، معمولاً LDPE یا HDPE، درون اکسترودرهای بزرگ گرم شده که دمای آنها بین ۳۵۰ تا ۵۰۰ درجه فارنهایت است، ریخته میشوند. بعد از آن چه اتفاقی میافتد؟ پلاستیک ذوبشده از طریق قالبهای خاصی عبور داده میشود که آن را به صورت ورقهای بلند نازک درمیآورند. هنگامی که شرکتها قسمتهای شفاف پنجرهای روی کیسههای خود میخواهند، باید مراقب موادی باشند که به مخلوط اضافه میشوند. افزودن مقادیر زیادی از موادی مانند پیگمانها یا پرکنندهها باعث میشود پلاستیک کدر به جای شفاف دیده شود. برخی مطالعات نشان دادهاند که این مواد اضافی میتوانند شفافیت محصول نهایی را تا چهل درصد کاهش دهند؛ به همین دلیل اغلب تولیدکنندگان برای قسمتهای شفاف فرمولهای سادهتری را انتخاب میکنند.

اکستروژن فیلم دمشی: تولید فیلم با شفافیت بالا برای کیسههای پنجرهدار

روش فیلم دمیدهشده بر تولید با شفافیت بالا مسلط است و پلیمر اکسترود شده را به صورت حبابی با قطر تا 8 متر متورم میکند. این کشش عمودی، مولکولهای پلیمر را بهصورت یکنواخت همراستا میکند و به کمتر از 200 واحد کدری دست مییابد—عاملی حیاتی برای کیسههای پنجرهای آماده برای فروش خردهفروشی. سیستمهای تثبیت حباب، ضخامت یکنواخت (±0.0005 اینچ) را حفظ میکنند تا از اعوجاج بصری در محصول نهایی جلوگیری شود.

تأثیر کیفیت فیلم بر شفافیت و دوام کیسههای شفاف پنجرهای

سه ویژگی فیلم عملکرد را تعیین میکنند:

- شاخص جریان ذوب (MFI): 0.5 تا 2 گرم/10 دقیقه برای تعادل بهینه بین استحکام و شفافیت

- استحکام کششی: >20 مگاپاسکال برای مقاومت در برابر نیروهای برشی قالبهای پنجرهای

- مقاومت پارگی الماندورف: >600 گرم برای جلوگیری از پارگیهای تصادفی

فیلمهای با کیفیت پایین در نقاط تاشو پس از 50 چرخه بارگذاری دچار سفیدشدگی تنشی میشوند، در حالی که درجههای باکیفیتتر شفافیت خود را در بیش از 200 چرخه حفظ میکنند.

ملاحظات زیستمحیطی در اکستروژن فیلم پلاستیکی در مقابل کارایی صنعتی

تضاد بین پایداری و تقاضاهای تولید در شاخصهای مصرف انرژی نمایان میشود:

| پارامتر | فرآیند سنتی | سیستمهای بهینهسازیشده |

|---|---|---|

| مصرف انرژی (کیلوواتساعت بر کیلوگرم) | 0.65–0.85 | 0.48–0.55 |

| زباله های مواد | 8–12% | 3–5% |

| محتوای بازیافتی | 0–15% | 25–40% |

اکسترودرهای پیشرفته اکنون با استفاده از درایوهای تجدیدپذیر و کنترل دمای حلقه بسته، ردپای کربنی را 18 تا 22 درصد کاهش میدهند، هرچند چالشهایی در حفظ شفافیت با محتوای بالای بازیافتشده باقی مانده است.

درزگیری، برش و یکپارچهسازی پنجره در تولید خودکار

فناوریهای پشت درزگیری و برش فیلم پلاستیکی با دقت خودکار

امروزه تجهیزات تولید کیسههای پلاستیکی، مهر و موم حرارتی را با برشدهندههای اولتراسونیک ترکیب میکنند تا لبههای تمیز و برشهای دقیق را در یک مرحله به دست آورند. دستگاههای پیشرفتهتر علاوه بر داشتن راهنماهای لیزری برای تراز دقیق، از سرووها نیز بهره میبرند که همه چیز را در محدوده تقریباً نیم میلیمتری حفظ میکنند؛ این امر باعث میشود کیسهها بهطور مداوم و مطابق با گزارش روندهای بستهبندی سال گذشته، ابعاد یکنواختی داشته باشند. در مورد کیسههایی با پنجرههای شفاف، تولیدکنندگان از فناوری مادون قرمز استفاده میکنند تا دمای منطقه در حدود ۱۲۰ تا ۱۵۰ درجه سانتیگراد را تنظیم کنند و پلیاتیلن را بدون آسیب به شفافیت پنجره، مهر و موم نمایند. این خطوط کاملاً خودکار با نظارت مستمر بر ضخامت فیلم در طول تولید، مواد هدررفته را حدود ۱۸ درصد نسبت به نمونههای نیمهخودکار کاهش میدهند.

ادغام واحدهای برش قالبی برای تشکیل دقیق پنجره

دستگاههای برش دوار سرعت بالا که در خطوط تولید ادغام شدهاند، بازوهای پنجره را با نرخی بیش از ۴۰۰ برش در دقیقه ایجاد میکنند. این واحدها از قالبهای فولادی سختشده همراه با سیستمهای پانچ هوایی برای خارج کردن تمیز مواد پنجره استفاده میکنند. عوامل کلیدی در برش دقیق پنجره شامل:

- زاویه تیزی تیغه (۲۵ تا ۳۰ درجه) برای لبههای بدون پارگی

- سختی غلتک زیرین (۷۰ تا ۸۰ شور A) جهت جلوگیری از تغییر شکل فیلم

- کنترل همزمان کشش فیلم (±۲ نیوتن) در حین سوراخکاری

tolerances برای موقعیتدهی پنجره در کیسههای آماده خردهفروشی اکنون بهطور متوسط ±۱٫۵ میلیمتر است که بهبودی ۴۰ درصدی نسبت به سیستمهای قدیمی است (انجمن بستهبندی انعطافپذیر ۲۰۲۳).

همگامسازی بین تغذیه فیلم، سوراخکاری پنجره و درزگیری کیسه

خطوط تولید از سیستمهای PLC (کنترلکننده منطقی برنامهپذیر) همراه با انکودرهای نوری برای هماهنگی استفاده میکنند:

- سرعت بازشدن فیلم (۱۰ تا ۳۰ متر/دقیقه)

- زمانبندی پانچ پنجره (همگامسازی در بازههای ۰٫۰۵ ثانیهای)

- ترتیب بسته شدن قابهای درز عرضی

الگوریتمهای پیشرفته قفل فاز، تغییرات کشیدگی فیلم تا 2.5٪ را جبران میکنند، در حالی که دوربینهای بازرسی دو خطی، دقت قرارگیری پنجره را قبل از درزگیری نهایی تأیید میکنند. سیستمهای همگامسازیشده به بازدهی تجهیزات عملیاتی (OEE) 92٪ دست مییابند که در مقایسه با 78٪ در سیستمهای غیریکپارچه، به معنای تولید بیش از 1,200 کیسه خردهفروشی در ساعت در پیکربندیهای بهینهشده است.

اتوماسیون و بهرهوری در دستگاههای مدرن ساخت کیسه پلاستیکی

چگونه دستگاههای ساخت کیسه پلاستیکی فرآیند تبدیل را سادهتر میکنند

تجهیزات مدرن تولید کیسه پلاستیکی، فرآیندهای اکستروژن، چاپ و درزگیری را در یک سیستم ماشینی مجتمع کردهاند، بهطوری که دیگر نیازی به دخالت کارگران در انتقال مواد بین مراحل مختلف تولید نیست. مدلهای جدیدتر با سیستمهای تغذیه کنترلشده با سروو مجهز شدهاند که طول فیلم را در تمام مراحل فرآیند، تحت کشش مناسب نگه میدارند. بر اساس گزارش روندهای بستهبندی 2023، این سیستمها در مقایسه با گزینههای نیمه خودکار قدیمیتر، مشکلات گرفتگی مواد را حدود دو سوم کاهش میدهند. این امر در عمل به این معناست که تولیدکنندگان میتوانند کیسههای با کیفیت فروشگاهی با پنجرههای شفاف را با سرعتی بالغ بر 120 متر در دقیقه تولید کنند. و با وجود چنین نرخ بالای تولید، این ماشینآلات همچنان توانایی حفظ موقعیت پنجره در محدوده تحمل تنها به اندازه ±۰٫۲ میلیمتر را دارند.

استفاده از ماشینهای ساخت کیسه پلاستیکی در محیطهای تولیدی صنعتی

عملیات بزرگ تولید به این ماشینآلات متکی هستند تا بدون وقفه و برای روزهای متوالی کار کنند، با کمترین توقفهای لازم، بخشی از این عملکرد بیوقفه مدیون ویژگیهایی مانند تعویض خودکار غلتک و عیبیابی داخلی است که مشکلات را پیش از تبدیل شدن به اشکالات بزرگ شناسایی میکند. بررسی دادههای دوازده کارخانه در سال ۲۰۲۲ نکته جالبی را آشکار میکند — آن مراکزی که سیستمهای کامل تولید کیسه پلاستیکی نصب کرده بودند، شاهد افزایش سی درصدی خروجی ماهانه و کاهش چهل و دو درصدی هزینههای نیروی کار بودند. مدلهای جدیدتر مجهز به فناوری پردازش دو ردیفه (دوال لِین) هستند که به معنای آن است که تولیدکنندگان میتوانند بدون نیاز به توقف خط یا تعویض تجهیزات بین تولیدها، ابعاد مختلف کیسه را همزمان و روی یک خط تولید واحد تولید کنند.

مطالعه موردی: خط تولید پرسرعت کیسههای شفاف با پنجره برای فروشگاه

یک شرکت بستهبندی اروپایی پس از بهکارگیری یک ماشین کاملاً خودکار تولید کیسه پلاستیکی با فناوری سوراخکنی پنجره هدایتشده با لیزر، شاهد افزایش عملکرد خود تا حدود ۹۸٪ کارایی بود. سیستم جدید آنها هر ساعت حدود ۲۳ هزار کیسه نانوایی تولید میکند که دارای سیستم کنترل کیفیت داخلی است و بهصورت خودکار هر کیسهای را که در آن درز پنجره دقیق نباشد یا چاپ منحرف شده باشد، حذف میکند. نکته جالبتر اینکه، آنها مواد ضایعاتی سالانه خود را حدود ۱۹٪ کاهش دادهاند، در حالی که همچنان استانداردهای مهم ASME B65.2 مورد نیاز برای کاربردهای بستهبندی مواد غذایی ایمن را رعایت میکنند. صرفهجوییها به سرعت افزایش مییابند وقتی که تمام فرآیند از ابتدا تا انتها بهخوبی پیش میرود.

روند: افزایش استفاده از سیستمهای سروومحرک برای کنترل بهتر

تجهیزات جدید تولید کیسه پلاستیکی مجهز به سیستمهای کنترل سرووی پیشرفته با ۸ محور هستند که قادر به تنظیم دقیق فشار بستهبندی و تغییر زمان برش در هر ۰٫۰۱ ثانیه میباشند. این بهبودها واقعاً در جلوگیری از مشکلات کشیدگی فیلم در طی عملیات تولید سریع کیسههای شیشهای تفاوت ایجاد میکنند. این موضوع بهویژه برای واحدهایی که با مواد زیستتخریبپذیر PLA سروکار دارند و نیازمند کنترل بسیار دقیق دما در تمام مراحل فرآوری هستند، حائز اهمیت است. بسیاری از واحدها کاهش حدود ۲۵ درصدی مصرف انرژی را نسبت به سیستمهای قدیمی مکانیکی گزارش کردهاند. نرخ خرابی معمولاً حتی در طی تولیدهای عظیم به حجم بیش از ده میلیون کیسه در هر بار، کمتر از ۰٫۱ درصد باقی میماند، هرچند نتایج واقعی بسته به کیفیت مواد اولیه و سطح مهارت اپراتورها ممکن است متفاوت باشد.

سوالات متداول

دستگاههای ساخت کیسه پلاستیکی چگونه کیسههای شفاف با پنجره را تولید میکنند؟

دستگاههای ساخت کیسه پلاستیکی با استفاده از فرآیندهای خودکار که بهطور خاص برای افزودن پنجرههای شفاف در کیسهها طراحی شدهاند، فیلمهای پلیمری را به محصولات نهایی تبدیل میکنند. این دستگاهها از ابزارهای خاصی استفاده میکنند تا مناطق دید را بهدرستی در حین تولید همراستا کنند.

اجزای اصلی دستگاه ساخت کیسه پلاستیکی چیست؟

اجزای اصلی شامل فیدرهای فیلم خورشیدی با دقت بالا، صفحههای دوگانه حرارتی برای درزگیری، برشزنهای دوار قالبی و سیستمهای همراستاسازی با هدایت تصویر برای حفظ کیفیت یکنواخت و قرارگیری دقیق پنجرهها هستند.

فرآیند اکسترود کردن چگونه بر روی کیسههای دارای پنجره تأثیر میگذارد؟

فرآیند اکسترود ذرات رزین را به ورقهای بلند فیلم تبدیل میکند و بهدقت افزودنیها را کنترل میکند تا شفافیت حفظ شود. اکستروژن فیلم دمشی، مولکولهای پلیمری را بهگونهای همراستا میکند که فیلمی با شفافیت بالا و ضروری برای کیسههای دارای پنجره ایجاد شود.

چه فناوریهایی در درزگیری کیسههای دارای پنجره نقش دارند؟

دستگاههای مدرن از میلههای حرارتی و قیچیهای اولتراسونیک برای لبههای تمیز و برشهای دقیق استفاده میکنند. آنها از فناوری مادون قرمز برای کنترل دمای درزگیری بهره میبرند که برای حفظ شفافیت پنجره ضروری است.