Пластик пакет жасоо машинасы деген эмне жана ал кантип таза терезелүү пакеттерге максатталган

Пластик чаналар жасоо машиналары полимер пленкаларды автоматташтырылган процесстер аркылуу бирибелүүчү терезечелерди кошуп, түзөт. Бул жабдуктар өндүрүштүн жаңылыгында көрүнүштөрдү так тургузууга мүмкүндүк берген өзгөчө каражаттар менен жабдылган, ал эми бул клиенттерге ички жагын көрүү зарыл болгон ритейл орамалар үчүн абдан маанилүү. Өткөн жылы Packaging Digestтин маалыматына ылайык, бүгүнкү күндө машиналар 0,1 мм өлчөмдүү тактыкка жетип, минутасына 200дөн ашык чананы чыгарып бере алат. Бул өндүрүүчүлөрдүн чаналарды тез арада көп чыгарат, ал эми терезечелери жалпы ораманын прочностьун төмөндөтбөйт.

Терезе интеграциясы менен пластик чаналар жасоо үчүн колдонулган жабдуулардын негизги компоненттери

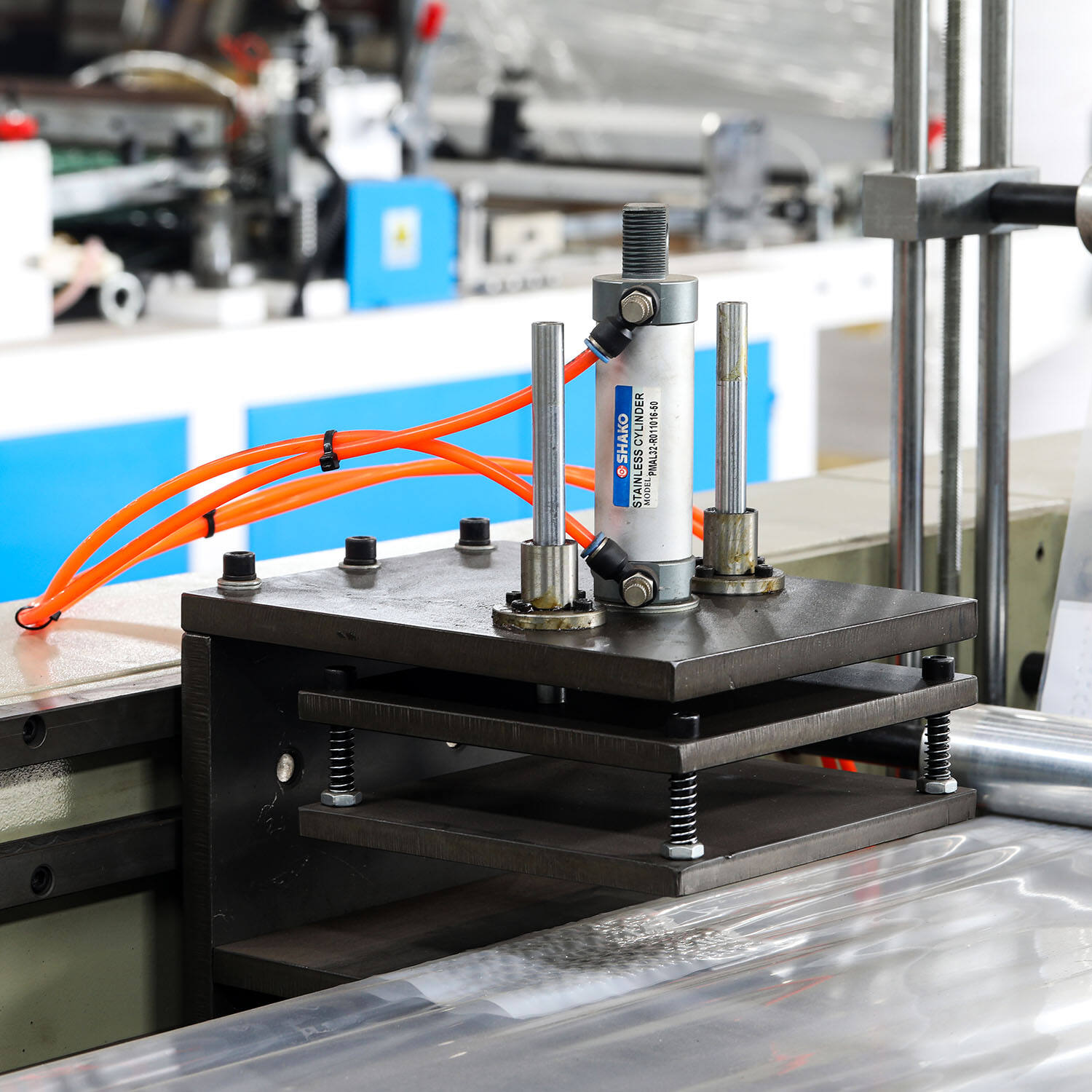

Негизги подсистемаларга кирет:

- Кернеэни 2% чечкиде сактоочу так сервоприводдуу пленка берүүчүлөр

- Басым профилдерин өзгөртүүгө мүмкүндүк берген эки катмарлуу жылуулук менен жабыштыруучу жоколор (160–200°C)

- Терезени чуркао үчүн катуулаштырылган болот куралдарын колдонгон роторлуу диетти кыркычтар

- Терезенин жайгашуу кемчиликтерин 0,3 мм чейин аныктаган көз караат менен багытталган тургузулуш системалары

Алдыңкы производстволор иштеп чыгуучулар инфракызыл калындык датчиктеринен жана оптикалык сканерлерден чын макамда убакыт үзгүлтүксүз келген маалыматка негизденип, кесүү параметрлерин өзгөртүүчү авто-калибрлео протоколдорун киргизишет.

Бирдей терезе ачылууларын жасоодо так аспаптардын ролу

Жасалган терезелердин сапаты бираз кескичтин тозушуна 0,01 мм гана жеткенде, жогорку ылдамдыкта иштаганда пленканын жылынып кетүүсүн 12% көбөйтөрүнө байланыштуу кыркылуучу инструменттерди канчалык жакшы кароого туура келет. Кооргонун 2022-жылгы Илимий инженерлер коомунун изилдөөсүнө ылайык, заманбап жабдууларга мурдагы карбондук болотто чыгарылган инструменттерге караганда үч эсе узакка чейин таптайдыган хром менен капталган жана алардын өздөрүн кайра билдирүүчү формалары киргизилген кыркылуучу матрицалар колдонулат. Бул деңгээлдеги тактык алып келиши маанилүү, анткени ал ар бир өндүрүш сериясында терезелердин өлчөмүн бирдей сактоого мүмкүндүк берет. Ал эми автоматташтырылган орамалоо сызыктары вариацияны көп чыдай албайт. Ораманын өлчөмүндөгү айырма плюс же минус 1,5 мм гана болуп калса, линиянын түбүндө роботтолгон жүктоо системасынын бүт иши бузулуп кетет.

Пластик пленкадан даяр сумкаларга чейин: Негизги өндүрүш процесси

Пленка өндүрүшүндө пластик экструзия процессинин кадимки түшүндүрмөсү

Бүгүнкү заманда пластик сөмкөлөрдү өндүрүү, жалпысынан LDPE же HDPE болгон смола гранулалары 350–500 градус Фаренгейт арасындагы температурадагы чоң кыздырылган экструдерлерге ташталганда башталат. Андан кийин эмне болот? Эриген пластик пленканын узун барактарын түзүү үчүн өзгөчө формалар аркылуу сыгылат. Компаниялар өздөрүнүн сөмкөлөрүндөгү таза терезе бөлүктөрүн алгыбы келсе, карышка эмнени кошкондо ийгиликтуу болушу керек. Боянгыч же тулкулар сыяктуу абайсыз кошулгучтар пластиктин түссүз эмес, кристалл таза эмес көрүнүшүнө алып келет. Кээ бир изилдөөлөр бул кошумча ингредиенттер жасалган продукттагы өткөргүчтүлүккө жетириди 40% чейин төмөндөтүү мүмкүн экендигин көрсөтүп, ошондуктан көбүнчө өндүрүүчүлөр колунан келгендей жөнөкөй формула менен көздөн көрүнүүчү бөлүктөргө карата колдонушат.

Үрмө Пленка Экструзиясы: Терезели Сөмкөлөр үчүн Жогорку Ачыктыкта Пленка Түзүү

Жогорку ачыктыктуу өндүрүштү кайчыланган плёнка усулунан доминанталаштырат, чыгарылган полимерди диаметри 8 метрге жеткен шардын ичинде ийнеңки. Бул вертикалдуу созуу полимер молекулаларын бир учурашка тургузуп, <200 булуттуулуу бирдиктерге жетүүгө мүмкүндүк берет – дүкөндө тез эле колдонууга боло турган терезечелүү пакеттер үчүн маанилүү. Кабырчыкты стабилдаштыруу системалары продукциянын акыркы түрүндө визуалдуу бозулушту алдын алуу үчүн туруктуу калыңдыкты (±0,0005") сактайт.

Плёнканын сапаты таза терезечелүү пакеттердин өткөрүмдүүлүгүн жана берметтикти кантип таасирин тийгизет

Үч плёнка өзгөчөлүктөрү иштөөнү аныктайт:

- Балкып чыгуучу агым индекси (MFI): оптималдуу берметтик/ачыктык балансы үчүн 0,5–2 г/10 мин

- Тартуу күчү: терезени чиймелөө күчтөрүнө каршы турган >20 МПа

- Эльмендорфдын жырылышка каршылыгы: >600г кездейшем болгон жарылууларды алдын алат

Төмөнкү сапаттагы плёнкалар 50 жүктоо цикли ичинде бүктөө жерлеринде кернеүнүн актоосун өстүрөт, ал эми жогорку сорттогулар 200 циклден ашык убакыт бою ачыктыгын сактайт.

Пластик плёнканы чыгаруудагы экологиялык маселелер менен өнөр жай эффективдүүлүгү

Төрдүүлүк жана өндүрүштүн талаптарынын ортосундагы карама-каршылык энергияны колдонуу метрикаларында пайда болот:

| Параметр | Традициялык процесс | Оптималдаштырылган системалар |

|---|---|---|

| Энергияны колдонуу (kW·h/кг) | 0.65–0.85 | 0.48–0.55 |

| Заттагы чыгыш | 8–12% | 3–5% |

| Тайып келген контент | 0–15% | 25–40% |

Прогрессивдүү экструдерлер регенеративдүү жүгүртүү жана жабык контурдун температураны башкаруусу аркылуу кайрадан иштелип чыгарылган материалдын жогорку мазмуну менен ачыктыкты сактоодо кыйынчылыктар болсо да, карбон изин 18–22% га чейин азайтты.

Автоматташтырылган өндүрүштө оюп жабуу, кесүү жана терезени бириктирүү

Пластик пленканы автоматташтырылган тактык менен оюп жабуу жана кесүүнүн технологиялары

Бүгүнкү күндөгү пластиналык чаналарды өндүрүү үчүн колдонулган жабдуулар жылуулук менен жабыштыруу тилектерин ультраүн-жылдыз кескичтери менен бириктирип, таза четтерди жана так кесүүлөрдү бирден эле алып келет. Кошумча машиналарга тургузуп коюуу үчүн лазердик навигация жана бардык нерсени милиметрдин жарымына чейин тактыкта кармоочу сервоприводдор кошулган, анткени бул өткөн жылкы Опаковка бойунча Бажынын доклады боюнча чанталардын өлчөмү бирдей болушу деген сөз. Терезечелүү чанталарга келгенде, өндүрүүчүлөр терезенин өткөрүүчүлүгүн бузбай полииэтиленди жабыштыруу үчүн 120–150 градус Цельсийге жакын температураны профилдөө үчүн инфракызыл технологиясын колдонушат. Бул тула эмес автоматташтырылган сызыктарга салыштырмалуу материалдардын чыгымын иштетүү процеси учурунда плёнканын калыңдыгын даайым көзөмөлдөө аркылуу 18 пайызга чейин кыскартат.

Температуралуу Терезе Формалаштыруу Үчүн Кесүү Блокторунун Биригиши

Өндүрүш сызыктарына бириктирилген жогорку ылдамдыктагы чайнек айлануучу кырыкчылар минутасына 400 кыруудан ашык тездикте терезе ойуктарын түзөт. Бул бирдиктер терезенин материалдарын таза чыгаруу үчүн пневматикалык чыгаруу системалары менен биригип иштеген катуулаштырылган болот куралдарын колдонот. Так терезени кыруунун негизги факторлору:

- Жыбыркатпай кырын кыруу үчүн кайчынын жээгинин бурчу (25–30°)

- Пленканы деформациялануудан сактоо үчүн арткы роликтин дюрометри (70–80 Shore A)

- Курулганда пленканын кермесин так башкаруу (±2 N)

Сатууга даяр пакеттердеги терездердин ордуна туюнтуп берилүүчү чейректиктердин орточо мааниси эми ±1,5 мм, мурдагы системаларга салыштырмалуу 40% га жакшырды (Flexible Packaging Association 2023).

Пленканы берүү, терезени куруу жана пакетти жабуу ортосундагы синхрондоштуруу

Өндүрүш сызыктары оптикалык энкодерлер менен программалануучу логикалык контроллер (PLC) системаларын координатташтыруу үчүн колдонот:

- Пленканы чечүү ылдамдыгы (10–30 м/мин)

- Терезени куруу убактысы (0,05 секунд интервалында синхрондоштуруу)

- Каптал жабуу жокторунун жабылуу ырааттуулугу

Алдын ала бекитүүгө чейин эки жолду камера терезенин так орундаштыгын текшерет, ал эми пленканын созулушуна 2,5% чейин компенсация кылуу үчүн өнүккөн фазалык блоктоо алгоритмдери колдонулат. Синхрондоштурулган системдер интеграцияланбаган конфигурациялардагы 78% карата 92% операциялык жабдык тиийимдүүлүгүн (OEE) жеткизет, бул оптималдуу конфигурацияларда саатына 1200дөн ашык розничный пакеттарды чыгарууга мүмкүндүк берет.

Модернизациялоо жана Пластик пакет жасоо машиналарынын эффективдүүлүгү

Пластик пакет жасоо машиналары конверсия процесин кантип жеңилдетет

Модерн пластик пакет жасоо үчүн колдонулган жабдуктар экструзия, басма жана запечатывание функцияларын бир машиналык орнотууда бириктирип, ар кандай өндүрүш кадамдарында материалдарды иштетүү үчүн ишчилерге муктаж болбой калат. Эң акыркы моделдордо процесс боюнча плёнканы тууралуу тартылган калыпта кармоочу серво менен башкарылган берүү системалары бар. Packaging Trends 2023 деген баяндамага ылайык, бул системалар эски жартылай автоматтык үлгүлөргө салыштырмалуу материалдын тосулушун жакынынча үчтөн экиге чейин камтыйт. Бул чын жүзүндө өндүрүштүн натыйжасы үчүн ненди билдирет десек, өндүрүшчүлөр розничный сапаттагы терезечеси бар пакеттерди минутасына 120 метрден ашык жылдамдыкта чыгара алышат. Жогорку өткөрүмдүүлүккө карабастан, машиналар терезенин ордуна плюс же минус 0.2 миллиметр чейин тактык менен туруусун камсыз кылат.

Пластик пакет жасоо машиналарынын өнөр жай өндүрүш шарттарында колдонулушу

Чоң өндүрүш операциялары бул машиналарга тез арада чоң көйгөйлөргө айланбайтындай көйгөйлөрдү алдын ала аныктай турган автоматтык рольчонун алмашуусу жана ички диагностика сыяктуу мүмкүнчүлүктөрдүн аркасы менен күндөр бою дем алып туруусуз иштеп турганына ишенет. 2022-жылы он эки фабрикадагы маалыматтарга токтолсок, кызыктуу нерсе байкалды – пластикалык пакет чыгаруу системасынын толук комплектин орноткон жайлар өз өндүрүшүн айына учурунча жүз отуз пайызга көтөрүп, кадрларга кеткен чыгымдарын эмири эки пайызга кемиткен. Жаңы версиялар бир нече пакет өлчөмүн бир убакытта бир гана өндүрүш сызыгы боюнча токтотпоо же жабдууларды алмаштырбоо менен чыгарууга мүмкүндүк берген дубалдуу (dual lane) иштетүү менен жабдылган.

Мисал: Бакыт кассага таяныч болгон таза терезели пакеттер үчүн жогорку ындуу өндүрүш линиясы

Бир европалык орамал иштетүү компаниясы лазер менен башкарылган терезече чуркагыч технологиясы бар тулаеми автоматташтырылган пластина кантар жасоочун колдонууга көчкөндөн улам алардын иштетүү эффективдүүлүгү деңгээли 98% чейин көтөрүлдү. Алардын жаңы тизмеги саатына 23 миңге жакын нан азыктар үчүн кантар чыгарып, терезенин бекемдиги туура эмес же басма чыгуусу туура эмес болгон кантарларды автоматтык түрдө чогултуп турган сапатын башкаруу системасы да бар. Дагы деле жакшысы - алар жылына 19% чейин материалдардын кыйматын төмөндөтүштү, бирок ошол эле учурда тамак-аш орамалдары үчүн коопсуздук боюнча ASME B65.2 стандарттарын каржылык түрдө өтө алышты. Башынан аягына чейинки процесстердин баары гладко иштегендиктен тийиштүү жана экономикалык тейилүүлөр ынтызга акылга чон көбөйө берет.

Тренд: Лучшу контроль үчүн Серво-Жүрүштөрдү Колдонууду Арттыруу

Пластик чантаны иштеп чыгаруу үчүн эң жаңы жабдуулар 8 оскю серво башкаруу системаларына ээ, алар герметизациялоо басымын так кылып түзөтүүгө жана ар бир 0,01 секундунда кыруу мезгилинди өзгөртүүгө мүмкүндүк берет. Бул жакшартуулар тез аракеттеги терезе чанта иштеп чыгаруу операциялары учурунда пленканын созулушу маселесин болдуруудан сактоодо чыныгы дифференция түзөт. Биологиялык жол менен ыдырашкан PLA материалдарын иштетүү керек болгон учурда өзгөчө маанилүү, анткени алар иштетилгенде температураны өтө так башкарууну талап кылат. Көптөгөн заводдор эски шестернялуу оор жабдууларга салыштырмалуу энергияны колдонуунун 25 пайызын камтыйт. Материалдын сапатына жана оператордун билими деңгээлинэ ылайык натыйжалар өзгөрүшү мүмкүн, бирок миллиондон ашык чанта иштеп чыгаруу учурунда кемчиликтердин ставкалары адатта 0,1 пайыздан төмөн болуп калат.

ККБ

Пластик чанта жасоо машиналары таза терезе чанталарды кантип жасайт?

Пластик чанталар жасоо машиналары полимер пленкаларды автоматташтырылган процесстер аркылуу терезечелерди кошуп, даяр өнүмдөргө айлантып берет. Бул машиналар чанталарга кара турган жерлерди так орнотуу үчүн өзгөчө куралдар колдонот.

Пластик чанта жасоо машиналарынын негизги бөлүктөрү кандай?

Негизги бөлүктөргө тактук серво менен иштетилүүчү пленка подавчиктери, эки катталган жылытма бекемдөө челюстери, ротордуу диаметр кыркыштары жана терезелердин туруктуу сапатын жана так орнотуусун камсыз кылуучу көздүн жолдоштору кирет.

Экструзия процеси терезели чанталарга кандай таасир этет?

Экструзия процеси чанта үчү зарыл болгон жогорку ачык пленка алуу үчүн шайыр гранулаларын узун пленка сыяктуу баракчаларга айландырат жана молекулаларды так багыттоо үчүн кошумча реагенттерди так башкарат.

Терезелүү чанталарды жабыштырууда кандай технологиялар колдонулат?

Модерн машиналар таза четтер жана так кырыкчалар үчүн жылуулук менен бекемдөө стерженьдерин жана ультраүн кыркычтарды бириктирет. Алар терезенин өткөрүүчүлүгүн сактоо үчүн маанилүү болгон башкаруу жылуулугу үчүн инфракызыл технологияны колдонушат.

Мазмуну

-

Пластик пленкадан даяр сумкаларга чейин: Негизги өндүрүш процесси

- Пленка өндүрүшүндө пластик экструзия процессинин кадимки түшүндүрмөсү

- Үрмө Пленка Экструзиясы: Терезели Сөмкөлөр үчүн Жогорку Ачыктыкта Пленка Түзүү

- Плёнканын сапаты таза терезечелүү пакеттердин өткөрүмдүүлүгүн жана берметтикти кантип таасирин тийгизет

- Пластик плёнканы чыгаруудагы экологиялык маселелер менен өнөр жай эффективдүүлүгү

- Автоматташтырылган өндүрүштө оюп жабуу, кесүү жана терезени бириктирүү

- Модернизациялоо жана Пластик пакет жасоо машиналарынын эффективдүүлүгү

- ККБ