Пластик хайрцаг үйлдвэрлэх машин гэж юу вэ, яаж цонхтой хайрцаг үйлдвэрлэлтэд тусгайлан ашигладаг вэ

Пластикаар хайрцаг үйлдвэрлэх машинууд нь полимерийн цаасыг автомжуулсан процессоор боловсруулж, бид бүгд сайтар мэдэх тунгалаг цонхтой болгодог. Эдгээр тоног төхөөрөмжүүд нь үйлдвэрлэлийн явцад эдгээр харагдах хэсгүүдийг зөв байрлуулах тусгай хэрэгслүүдтэй ирдэг бөгөөд энэ нь хэрэглэгчид юу байгааг нь үнэхээр харах шаардлагатай арилжааны хайрцгуудад маш чухал ач холбогдолтой. Өнгөрсөн жилийн Packaging Digest-ийн мэдээллээр өнөөдрийн машинууд нэг минутанд 200 гаруй хайрцаг үйлдвэрлэх чадалтай бөгөөд хэмжилтийн нарийвчлал нь ойролцоогоор 0.1 мм байдаг. Энэ нь үйлдвэрлэгчдэд хайрцгийн ерөнхий хүчийг сулруулахгүйгээр тод цонхтой, их хэмжээний хайрцаг хурдан үйлдвэрлэх боломжийг олгоно.

Цонхтой пластикаар хайрцаг үйлдвэрлэхэд ашигладаг машин тоног төхөөрөмжийн гол бүрэлдэхүүн хэсгүүд

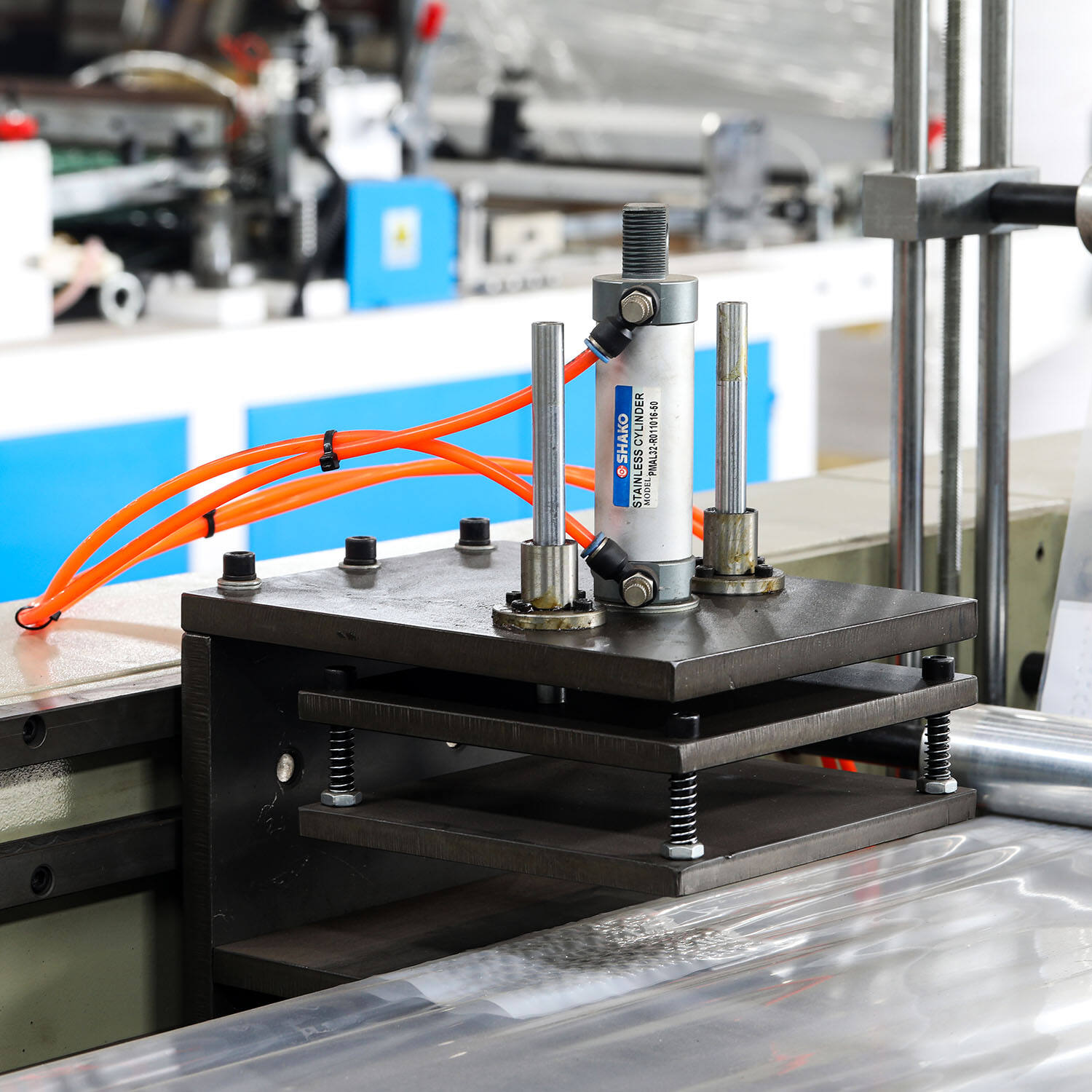

Үндсэн дэд системүүдэд дараахь зүйлс орно:

- 2%-ийн хазайлтанд хүртэл таталтын хяналтыг хангах нарийвчлалтай серво-хөдөлгүүртэй цаас тээвэрлэгч

- Даралтын горимыг тохируулдаг хос халаалттай савлалтын хажууд (160–200°C)

- Цонхны цохилтын үед хэрэглэдэг хатууцуулагдсан цэвэрээр хийсэн гинжит хутга ашигладаг эргэдэг ди-шах

- Цонхны байршлын алдааг 0.3 мм хүртэл тогтоодог хараагаар удирдагч зохицуулалтын систем

Утга хэмжээний инфра уртын хэт ягаан туяа, оптикийн сканерийн бодит цагийн мэдээллийг үндэслэн огтлогч параметрийг тохируулдаг автоматаар калибрандаг протоколыг авъяаслагч үйлдвэрлэгчид нэгтгэж байна.

Тогтмол цонхны нүхийг үйлдвэрлэхэд нарийн хэмжилтийн хэрэгсэл төхөөрөмжийн үүрэг

Үйлдвэрлэсэн цонхны чанар нь хэмжээсийн хэрэгслүүдийг хэр зэрэг сайн барьж ашиглахаас шууд хамаардаг. Хурдан явдаг төхөөрөмж дээр ажиллах үед хагасын хэмжээний хэрэгслийн изгэсэнд зөвхөн 0.01 мм-ийн бага зэрэг нэмэгдэл гарчихвал, плёнкийн хальс удах магадлал 12%-иар нэмэгддэг. Орчин үеийн тоног төхөөрөмжүүдэд хромын давхаргатай таслагч хэрэгсэл суурилуулсан байдаг бөгөөд эдгээр дэвсгэр хэлбэртэй таслагчуудыг анхнаас нь л баримжаалан хийдэг. Ийм дэвсгэр таслагчуудын амьдралын хугацаа нь ердийн нүүрстөрөгчийн гангаас хийсэн таслагчуудтай харьцуулахад ойролцоогоор гурван дахин урт байдаг. Энэ түвшний нарийвчлалыг хангах нь маш чухал учир нь үйлдвэрлэлийн явцад цонхны хэмжээсүүдийг тогтмол байлгах боломжийг олгодог. Тэгээд хэлэх ч юу ч алга, автоматжуулсан боодолтын шугамууд хувьсалд ихэд мэдрэмтгий байдаг. Цооргоны хэмжээс +-1.5 мм-ээр ялгаатай байх нь дараагийн шатны роботжуулсан ачаалалтын системийг бүрэн цохиж болзошгүй.

Плёнкийн хальсаас эцсийн бүтээгдэхүүн цоорго хүртэл: Үндсэн үйлдвэрлэлтийн процесс

Хальс үйлдвэрлэхэд хэрэглэгдэх пластик экструзийн процессын танилцуулга

Орчин үеийн ихэнх хуванцар найрагны үйлдвэрлэл нь ихэвчлэн LDPE эсвэл HDPE байдаг смолын гранулыг 350-500 градус Фаренгейтын хооронд халаасан том экструдерууд руу хийхэд эхэлдэг. Дараа нь юу болох вэ? Хайланги хуванцарыг тусгай цоргоор дамжуулан бөгж болгон урт цаасан материал үүсгэдэг. Компаниуд найрагныхаа цонхны тод харагдах хэсгийг хүсвэл хольцонд юу орохыг анхааралтай байх шаардлагатай. Будаг, дүүргэгч зэрэг илүү олон нэмэлт бодис нь хуванцарыг тунгалаг биш, харин саармаг болгоно. Зарим судалгаагаар эдгээр нэмэлт орцууд нь бүтээгдэхүүний тунгалаг чанарыг дөнгөж 40 хувь хүртэл бууруулж болохыг харуулсан бөгөөд иймээс ихэнх үйлдвэрлэгчид тунгалаг хэсгүүдэд энгийн хольцыг л ашигладаг.

Хийсэн цонхны хайрцагт зориулсан өндөр тунгалаг бүхий цаас үйлдвэрлэх: Цаасны экструзи

Хийн цацлагаар хийсэн арга нь өндөр тунгалаг чанартай үйлдвэрлэлийг доминтой болгох бөгөөд, шахаж гаргасан полимерийг диаметр нь хамгийн ихдээ 8 метр хүртэлх пузыр хэлбэрт оруулан хөөлгөдөг. Энэхүү вертикаль рүү татах явц нь полимерийн молекулуудыг нэгэн төрлийн байдлаар зохион байрлуулж, <200 салхитай байдлын нэгжийг олж авахад хүргэдэг бөгөөд энэ нь худалдааны цонхтой найрагны хувьд чухал юм. Бөмбөлөгийн тогтворжуулах системүүд нь бүтээгдэхүүний эцсийн дүрсийг муруйцахгүйн тулд нягтралыг (±0.0005") тогтмол байлгана.

Нийлүүлэлтийн цонхтой найрагны тунгалаг чанар, тэсвэрт чанарыг хэрхэн сайжруулах вэ

Гурван найрагны шинж чанар ажиллагааг тодорхойлно:

- Хайлуулагчийн урсгалын индекс (MFI): хүч/тунгалаг чанарын тэнцвэртэй байдлын тулд 0.5–2 г/10мин

- Таталтын хүч: цонхны хэвлэх хүчийг тэсвэрлэхийн тулд >20 МPа

- Elmendorf-ийн уржих эсэргүүцэл: >600г нь санамсаргүй хагарлыг урьдчилан сэргийлнэ

Чанар муу найрагнууд 50 удаагийн ачаалалд орох үед нугалах цэгт стрессээс цайрдаг бол, өндөр чанартай найрагнууд 200+ удаагийн ачаалалд чанарыг нь хадгалж чаддаг.

Пластик найраг шахах технологийн экологийн асуудлууд ба үйлдвэрлэлийн үр ашгийн харьцаа

Тэвчээр байдлын хөгжил ба үйлдвэрлэлийн шаардлага хоёрын хоорондын зөрчил энерги хэрэглээний үзүүлэлтүүдэд илэрдэг:

| Параметр | Уламжлалт үйл явц | Үр дүнтэй системүүд |

|---|---|---|

| Энерги хэрэглээ (кВ·ц/кг) | 0.65–0.85 | 0.48–0.55 |

| Усны материал зардал | 8–12% | 3–5% |

| Цэвэрлэсэн материал | 0–15% | 25–40% |

Одоогийн үед цацрагт хөдөлгүүр болон хаалттай температурт хяналтын систем бүхий хөндий хэвтээр түрхэгчид дахин боловсруулсан материалын өндөр агууламжийг хадгалахад байгаа сорилтуудын дундаа нийтлэг нүүрстөрөгчийн хэмжээг 18–22% бууруулж чадаж байна.

Автомжуулсан үйлдвэрлэл дэх боолт, огтлолт болон цонхны интеграци

Пластик бүрхүүлийг автоматаар нарийвчлалтайгаар боолтлох, огтлох технологиуд

Өнөөгийн уут үйлдвэрлэх тоног төхөөрөмжүүд халуун шахалттай савлалтын самбараас гадна цэвэр ирмэг, нарийвчлалтай огтлолт хийхийн тулд дууны долгионы огтлогчтой хосолдог. Илүү амьдралд нийцсэн машинууд жагсаалтын лазерын заагч болон бүх зүйлийг 0.5 мм-ийн нарийвчлалын дотор байлгаж чаддаг серво моторуудаар хангагдсан байдаг тул саяхан гаргасан Баглаа боодлын явцлагын тайлангийн мэдээний дагуу уутнууд нэг хэмжээтэй, тогтвортой хэмжээтэй гардаг. Цонхтой уутны хувьд үйлдвэрлэгчид полиэтиленгийн хуванцарыг цонхны тунгалаг чанарыг алдуулахгүйгээр шахахын тулд 120-150 хэмийн хооронд температурыг профильчлох инфра улаан туяаны технологийг ашигладаг. Эдгээр бүрэн автоматжуулсан шугамууд нийлмэл хальсны зузааны тогтмол хяналтын дүнд хагас автоматжуулсан шугамуудтай харьцуулахад материал ихэвчлэн 18 хувиар багасдаг.

Нарийн цонх үүсгэхийн тулд огтлох нэгжийг нэгтгэх

Үйлдвэрлэлийн шугамд нэгтгэгдсэн хурдан эргэх таслагчийн матрицууд цонхны нүхийг минутанд 400-өөс илүү удаа таслаж бий болгоно. Эдгээр төхөөрөмжүүд цонхны материалыг цэвэр ариун авахын тулд пневматик шидэгч системтэй хамт хэрэглэгдэх зэвэрдэггүй гангаар хийсэн матриц ашигладаг. Наижийн цонхыг нарийн таслахад чухал үзүүлэлтүүд бол:

- Ирмэгийг ховхрохоос сэргийлэх 25–30° хурц өнцгийн хутга

- Хальсыг деформациас сэргийлэх 70–80 Shore A хатуулагийн доторлуур

- Таслах үеийн наляа татах хүчний нарийвчлал (±2 Н)

Бэлэн барааг зарах цонхтой боодол дахь цонхны байршлын нарийвчлал одоогоор дунджаар ±1.5 мм бөгөөд өмнөх системүүдтэй харьцуулахад 40% сайжирсан (Flexible Packaging Association 2023).

Хальс тэжээх, цонх таслах, боодол хоорондын зохицуулалт

Үйлдвэрлэлийн шугам нийлүүлэлт, цонх таслах, боодол хоорондыг координатчлохдоо оптик инкодертэй PLC (программуудын логик удирдлагын систем) ашигладаг:

- Хальсийг өргөх хурд (10–30 м/мин)

- Цонх таслах цаг хугацаа (0.05 секундын интервалд зохицуулна)

- Хөндлөн боодол хавхлагын хаалтын дараалал

Харагчийн уртлалын хувьд 2.5%-иос хэтрэхгүй өөрчлөлтийг фазын блоклолтын дэвшилтэт алгоритмууд нивелируулдаг бөгөөд хоёр чиглэлтэй шалгах камерууд эцсийн таглах үед цонхны байршлын нарийвчлалыг шалгадаг. Синхронжуулсан системүүд интеграцлагдаагүй байгууламжуудын 78%-той харьцуулахад 92% ажиллагааны тоног төхөөрөмжийн үр ашгийг (OEE) олж авдаг бөгөөд үүний үр дүнд сайжруулсан тохиргоонд цагт 1,200-аас дээш худалдааны найруулгатай сав баглахуй боломжтой.

Орчин үеийн пластик сав баглахуй үйлдвэрлэх машинууд дахь автоматжуулалт ба үр ашгийг сайжруулах

Пластик сав баглахуй үйлдвэрлэх машинууд хувисгах процессыг хэрхэн хялбаршуулдаг вэ

Орчин үеийн зайрмагны цоорхой үйлдвэрлэх тоног төхөөрөмж нь экструзи, хэвлэлт, таглах үйл явцыг нэг машины системд нэгтгэснээр материалыг өөр өөр үйлдвэрлэлийн алхамуудад ажилчид зөөх шаардлагагүй болгодог. Шинэчлэгдсэн загварууд нь цаасан материал дээрх таталтыг бүх процесс хугацаанд нарийвчлалтай байлгах зориулалттай серво удирдлагатай хооллох системтэй байдаг. Баглаа боодлын 2023 оны чиг хандлагын тайлангийн мэдээгээр эдгээр систем нь хуучин хагас автоматаас ойролцоогоор гурван хоёр дахин бага материалаар торгуулах үзэгдэл үүсгэдэг. Энэ нь практик үйлдвэрт юу гэсэн үг вэ бол илүү их хурдтайгаар минутанд 120 метрээс дээш хурдтайгаар жижиглэнгийн худалдааны чанартай, тунгалаг цонхтой цоорхойнуудыг үйлдвэрлэж гаргадаг. Ийм өндөр нэвтрүүлэлтийн хурд ч байсан ч машинууд цонхны байрлалыг хамгийн ихдээ ±0.2 мм-ийн нарийвчлалтай байлгаж чаддаг.

Үйлдвэрлэлийн нөхцөлд зайрмагны цоорхой үйлдвэрлэх машинуудыг ашиглах

Том үйлдвэрлэлийн үйл ажиллагаа эдгээр машинуудад итгэлцэж, автоматаар рулон солих болон асуудлыг томоохон болохоос өмнө лавшрах дотоод диагностикийн шинж чанаруудын туслаас болж бараг зогсолтгүйгээр хэдэн хоногийн турш ажиллаж байдаг. 2022 онд нэгдүгээр жилийн 12 үйлдвэрийн мэдээллийг судалснаар сонирхолтой зүйл гарч ирсэн - бүрэн цогц пластик хайрцагны үйлдвэрлэлийн системийг суурилуулсан газрууд сард гарц нь 30 хувийн нэмэгдэж, ажилтны зардалд 42 хувиар буурах боломжтой болсон. Шинэ дугуйлангуудад хоёр замын боловсруулалтын системийг суурилуулсан бөгөөд үйлдвэрлэгчид үйлдвэрлэлийн шугам дээр ажиллагааг зогсоохгүй, тоног төхөөрөмжийг солихгүйгээр нэг зэрэг олон хэмжээний хайрцаг үйлдвэрлэх боломжтой.

Туршилтын тохиолдол: Худалдааны бэлэн цонхтой цэвэр хайрцгийн өндөр хурдны үйлдвэрлэлийн шугам

Европын нэг сав баглаа боодолт компани лазерын удирдлагатай цонхны тогтооцын технологийг бүрэн автоматжуулсан пластик хайрцгийн үйлдвэрлэлийг нэвтрүүлснээр өөрийн үйл ажиллагааг бараг 98% ийн үр дүнтэй болгож чадсан. Тэдний шинэ систем цагт ойролцоогоор 23 мянган хонины номхон гурилын хайрцаг үйлдвэрлэдэг бөгөөд, цонхны таг хийх эсвэл хэвлэлтийн зураг даралт алдагдсан хайрцгуудыг автоматаар шүүж, зайлуулах чанарын хяналтын системтэй ажилладаг. Ер нь илүү сайн зүйл бол юу вэ гэвэл жилийн турш материалын алдагдлыг ойролцоогоор 19%-иар бууруулж чадаж, хоол хүнсний савалтанд зайлшгүй шаардлагатай ASME B65.2 стандартыг хангаж байгаа юм. Бүх зүйл эхнээсээ төгсгөл хүртэл урсаж байвал хэмнэлт хурдан хурдна.

Дэг: Илүү нарийвчлалтай удирдлагын тулд серво-хөдөлгүүрт системийг нэмж ашиглах

Хамгийн сүүлийн үеийн уян харанцар боодол үйлдвэрлэх тоног төхөөрөмж нь бага зэргийн шахалтыг нарийвчлан тохируулах, таслагчийн цагийг 0.01 секунд тутамд өөрчлөх чадвартай дэвшилтэт 8 тэнхлэгт серво удирдлагын системийг агуулдаг. Эдгээр сайжруулалтууд нь хурдан цонхтой харанцар боодлыг үйлдвэрлэх явцад харанцрын суналтыг саатуулахад ихээхэн нөлөө үзүүлдэг. Биологийн задралтай PLA материалтай ажилладаг үйлдвэрүүдэд онцгой чухал учраас боловсруулах бүх явцад маш анхааралтай температурын хяналт шаардлагатай. Хуучин шатны механизмтай тохируулгатай харьцуулахад олон үйлдвэрүүд энерги хэрэглээгээ дунджаар 25 хувиар бууруулсан байдаг. Материалын чанар, операторын ур чадвараас хамаарч үр дүн өөрчлөгдөж болох ч, илүү ихээхэн үйлдвэрлэлтийн үед нэг зэрэг аравны миллион харанцар боодол хийх явцад буруу гаралтын түвшин ерөнхийдөө 0.1 хувиас доош байна.

Түгээмэл асуулт

Уян харанцар боодол үйлдвэрлэх машин цонхтой тунгалаг боодлыг хэрхэн үүсгэдэг вэ?

Пластикаар хайрцаг үйлдвэрлэх машинууд нь цонхтой хайрцгийг автоматжуулсан технологи ашиглан дуусгах бүтээгдэхүүн болгон хувиргадаг бөгөөд эдгээр машинууд нь үйлдвэрлэлийн явцад харагдах хэсгийг нарийвчлалтайгаар байрлуулах зориулалттай тусгай хэрэгслүүдийг ашигладаг.

Пластикаар хайрцаг үйлдвэрлэх машингийн үндсэн бүрэлдэхүүн хэсгүүд юу вэ?

Үндсэн бүрэлдэхүүн хэсгүүдэд нарийвчлалтай серво-хөдөлгүүртэй пленкийг тээвэрлэгч, хоёрлосон дулааны шовх, эргэх матриц огтлогч, чанарыг тогтмол хадгалах болон цонхны нарийвчлалтай байршилтыг хангах зориулалттай харааны системд удирдлагатай байршилт орно.

Цонхтой хайрцгийн хувьд экструзийн процесс ямар нөлөө үзүүлдэг вэ?

Экструзийн процесс нь смолын гранулыг урт пленкийн хальс болгон хувиргах бөгөөд тунгалаг чанарыг хангахын тулд нэмэлт бодисыг анхааралтайгаар удирддаг. Хийгээр хөвөөтгөсөн пленкийг экструзлах явцад полимер молекулуудыг тунгалаг чанартай пленк гаргахад шаардлагатай болгохын тулд зохицуулдаг.

Цонхтой хайрцгийг шовхлоход ямар технологиуд оролцож байна?

Орчин үеийн машинууд илүү цэвэр ирмэг болон нарийвчлалтай хайчлахын тулд дулааны шахалттай савлуурыг ультра авиан хайчилттай хослуулдаг. Цонхны тунгалаг чанарыг хадгалахад чухал бөгөөд хяналттой шахалтын температурыг хангахын тулд инфра улаан туяаны технологийг ашигладаг.

Гарчиг

-

Плёнкийн хальсаас эцсийн бүтээгдэхүүн цоорго хүртэл: Үндсэн үйлдвэрлэлтийн процесс

- Хальс үйлдвэрлэхэд хэрэглэгдэх пластик экструзийн процессын танилцуулга

- Хийсэн цонхны хайрцагт зориулсан өндөр тунгалаг бүхий цаас үйлдвэрлэх: Цаасны экструзи

- Нийлүүлэлтийн цонхтой найрагны тунгалаг чанар, тэсвэрт чанарыг хэрхэн сайжруулах вэ

- Пластик найраг шахах технологийн экологийн асуудлууд ба үйлдвэрлэлийн үр ашгийн харьцаа

- Автомжуулсан үйлдвэрлэл дэх боолт, огтлолт болон цонхны интеграци

-

Орчин үеийн пластик сав баглахуй үйлдвэрлэх машинууд дахь автоматжуулалт ба үр ашгийг сайжруулах

- Пластик сав баглахуй үйлдвэрлэх машинууд хувисгах процессыг хэрхэн хялбаршуулдаг вэ

- Үйлдвэрлэлийн нөхцөлд зайрмагны цоорхой үйлдвэрлэх машинуудыг ашиглах

- Туршилтын тохиолдол: Худалдааны бэлэн цонхтой цэвэр хайрцгийн өндөр хурдны үйлдвэрлэлийн шугам

- Дэг: Илүү нарийвчлалтай удирдлагын тулд серво-хөдөлгүүрт системийг нэмж ашиглах

- Түгээмэл асуулт