เครื่องผลิตถุงพลาสติกคืออะไร และทำงานอย่างไรกับถุงพลาสติกแบบมีช่องดูของ

เครื่องจักรผลิตถุงพลาสติกเปลี่ยนฟิล์มโพลิเมอร์ให้กลายเป็นผลิตภัณฑ์สำเร็จรูป โดยใช้กระบวนการอัตโนมัติที่ออกแบบมาโดยเฉพาะเพื่อเพิ่มช่องใสแบบโปร่งแสงที่เราทุกคนคุ้นเคย เครื่องจักรเหล่านี้มาพร้อมกับเครื่องมือพิเศษที่จัดตำแหน่งบริเวณมองเห็นให้อยู่ในแนวตรงระหว่างการผลิต ซึ่งมีความสำคัญอย่างมากต่อแพ็กเกจจิ้งสำหรับค้าปลีกที่ลูกค้าจำเป็นต้องมองเห็นสิ่งที่อยู่ภายในได้จริง ตามรายงานจาก Packaging Digest เมื่อปีที่แล้ว เครื่องจักรรุ่นใหม่สามารถบรรลุความแม่นยำในการวัดขนาดได้ประมาณ 0.1 มม. และผลิตถุงได้มากกว่า 200 ใบต่อนาที ส่งผลให้ผู้ผลิตสามารถผลิตถุงจำนวนมากได้อย่างรวดเร็ว โดยมีช่องใสที่ไม่ทำให้ความแข็งแรงโดยรวมของบรรจุภัณฑ์ลดลง

ส่วนประกอบหลักของเครื่องจักรที่ใช้ในการผลิตถุงพลาสติกที่มีการติดตั้งหน้าต่าง

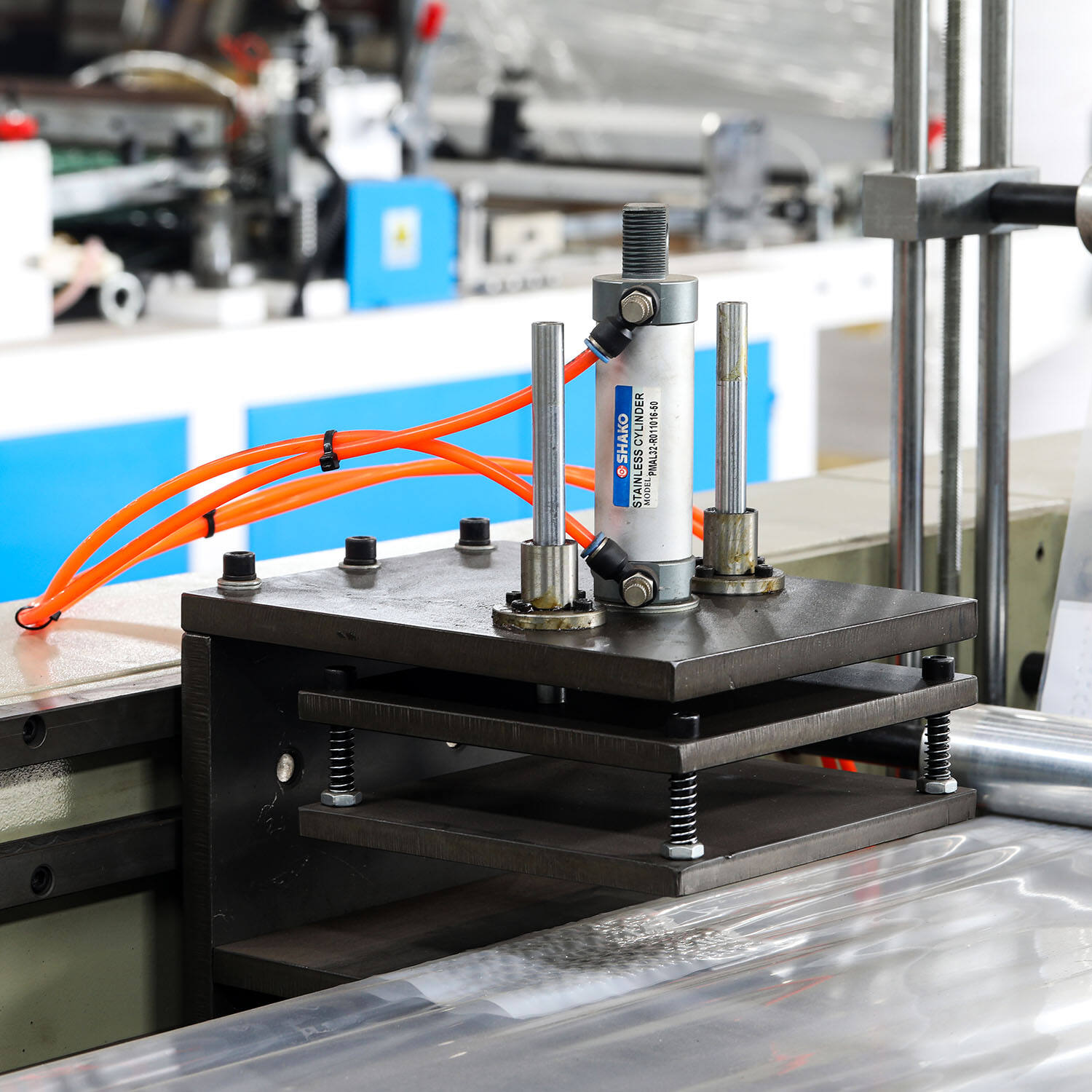

ระบบที่เป็นแกนหลัก ได้แก่:

- เครื่องป้อนฟิล์มขับเคลื่อนด้วยเซอร์โวที่แม่นยำ ควบคุมแรงตึงภายในช่วงเบี่ยงเบนไม่เกิน 2%

- ขาจับความร้อนแบบคู่ (160–200°C) ที่สามารถปรับระดับแรงกดได้

- เครื่องตัดแบบโรตารีที่ใช้ใบมีดเหล็กทนทานสำหรับเจาะช่องหน้าต่าง

- ระบบจัดแนวแบบนำทางด้วยภาพที่ตรวจจับข้อผิดพลาดในการติดตั้งกระจกได้แม่นยำถึง 0.3 มม.

ผู้ผลิตชั้นนำได้รวมโปรโตคอลการปรับเทียบอัตโนมัติ ซึ่งจะปรับพารามิเตอร์การตัดตามข้อมูลจากเซ็นเซอร์วัดความหนาแบบอินฟราเรดและสแกนเนอร์ออปติคัลแบบเรียลไทม์

บทบาทของเครื่องมือความแม่นยำในการผลิตช่องเปิดหน้าต่างที่มีความสม่ำเสมอ

คุณภาพของหน้าต่างที่ผลิตขึ้นมามีความเกี่ยวข้องโดยตรงกับวิธีที่เราดูแลรักษารูปพิมพ์ตัดของเรา แม้เพียงการสึกหรอของใบมีดเพิ่มขึ้นเพียง 0.01 มม. ก็จะทำให้เกิดการฉีกขาดของฟิล์มมากขึ้นประมาณ 12% เมื่อทำงานที่ความเร็วสูง อุปกรณ์สมัยใหม่มักมาพร้อมกับแม่พิมพ์ตัดที่ชุบโครเมียม ซึ่งมีรูปร่างพิเศษที่สามารถลับคมตัวเองได้ในตัว โดยแม่พิมพ์ขั้นสูงเหล่านี้มีอายุการใช้งานยาวนานกว่าแม่พิมพ์เหล็กกล้าคาร์บอนทั่วไปประมาณสามเท่า ตามการวิจัยจากสมาคมวิศวกรพลาสติก (Society of Plastics Engineers) ในปี 2022 การบรรลุความแม่นยำในระดับนี้มีความสำคัญ เพราะช่วยให้ขนาดของหน้าต่างคงที่ตลอดการผลิตแต่ละครั้ง และพูดตามตรง การผลิตที่ใช้สายการบรรจุภัณฑ์แบบอัตโนมัตินั้นไม่สามารถทนต่อความแปรปรวนได้มากนัก ความแตกต่างเพียงแค่ ±1.5 มม. ในขนาดถุงก็สามารถทำให้ระบบหุ่นยนต์ในการโหลดสินค้าเสียจังหวะได้ทั้งสาย

จากฟิล์มพลาสติกสู่ถุงสำเร็จรูป: กระบวนการผลิตหลัก

ภาพรวมของกระบวนการอัดรีดพลาสติกในการผลิตฟิล์ม

การผลิตถุงพลาสติกสมัยใหม่ส่วนใหญ่เริ่มต้นเมื่อเม็ดเรซิน ซึ่งมักจะเป็น LDPE หรือ HDPE ถูกเทลงในเครื่องอัดรีดขนาดใหญ่ที่ให้ความร้อนระหว่าง 350 ถึง 500 องศาฟาเรนไฮต์ เกิดอะไรขึ้นต่อไป? พลาสติกที่ละลายแล้วจะถูกดันผ่านหัวแม่พิมพ์พิเศษที่ขึ้นรูปเป็นแผ่นฟิล์มยาว เมื่อบริษัทต้องการส่วนใสสำหรับช่องหน้าต่างบนถุง จะต้องระมัดระวังเป็นพิเศษเกี่ยวกับส่วนผสมที่ใช้ หากเติมสารเพิ่มเติม เช่น สีหรือสารเติมแต่งมากเกินไป จะทำให้พลาสติกขุ่นและไม่ใสเหมือนคริสตัล การศึกษาบางชิ้นแสดงให้เห็นว่าส่วนผสมเพิ่มเติมนี้อาจลดความโปร่งแสงได้ถึงร้อยละสี่สิบในผลิตภัณฑ์สำเร็จรูป จึงเป็นเหตุผลว่าทำไมผู้ผลิตส่วนใหญ่จึงเลือกใช้สูตรที่เรียบง่ายกว่าสำหรับส่วนที่ต้องการความโปร่งใสนี้

การอัดรีดฟิล์มแบบเป่า: การผลิตฟิล์มความคมชัดสูงสำหรับถุงหน้าต่าง

วิธีการผลิตฟิล์มแบบเป่ามีบทบาทสำคัญในการผลิตฟิล์มความคมชัดสูง โดยการพองโพลิเมอร์ที่อัดรีดออกมาเป็นฟองอากาศขนาดเส้นผ่านศูนย์กลางได้สูงสุดถึง 8 เมตร การยืดตัวในแนวตั้งนี้ทำให้โมเลกุลของโพลิเมอร์จัดเรียงตัวอย่างสม่ำเสมอ จนได้ค่าความขุ่นต่ำกว่า 200 หน่วย ซึ่งเป็นสิ่งจำเป็นสำหรับถุงใสที่ใช้ติดหน้าต่างเพื่อวางขายในร้านค้า ระบบควบคุมเสถียรภาพของฟองอากาศจะช่วยรักษาระดับความหนาอย่างสม่ำเสมอ (±0.0005 นิ้ว) เพื่อป้องกันการบิดเบือนของภาพในผลิตภัณฑ์สุดท้าย

คุณภาพของฟิล์มมีผลต่อความโปร่งใสและความทนทานของถุงใสอย่างไร

คุณสมบัติของฟิล์มสามประการที่กำหนดประสิทธิภาพ

- ดัชนีการไหลของมวลหลอม (MFI) 0.5–2 กรัม/10 นาที เพื่อความสมดุลที่เหมาะสมระหว่างความแข็งแรงและความคมชัด

- ความต้านทานแรงดึง: >20 MPa เพื่อรองรับแรงจากกระบวนการตัดตายสำหรับช่องหน้าต่าง

- ความต้านทานการฉีกแบบเอลเมนดอร์ฟ >600 กรัม เพื่อป้องกันการฉีกขาดโดยไม่ตั้งใจ

ฟิล์มคุณภาพต่ำจะเกิดอาการขาวขุ่นจากแรงเครียดบริเวณจุดพับภายใน 50 รอบของการบรรจุสินค้า ในขณะที่ฟิล์มเกรดพรีเมียมสามารถคงความใสได้มากกว่า 200 รอบ

พิจารณาด้านสิ่งแวดล้อมในการอัดรีดฟิล์มพลาสติกเทียบกับประสิทธิภาพทางอุตสาหกรรม

ความขัดแย้งระหว่างความยั่งยืนกับความต้องการในการผลิตปรากฏชัดในตัวชี้วัดการใช้พลังงาน:

| พารามิเตอร์ | กระบวนการทำแบบดั้งเดิม | ระบบที่ได้รับการปรับแต่ง |

|---|---|---|

| การใช้พลังงาน (กิโลวัตต์ชั่วโมง/กิโลกรัม) | 0.65–0.85 | 0.48–0.55 |

| เศษวัสดุทิ้งจากวัสดุ | 8–12% | 3–5% |

| เนื้อหาที่รีไซเคิล | 0–15% | 25–40% |

เครื่องอัดรีดขั้นสูงในปัจจุบันสามารถลดปริมาณคาร์บอนได้ 18–22% โดยใช้ระบบขับเคลื่อนแบบคืนพลังงานและระบบควบคุมอุณหภูมิแบบวงจรปิด แม้กระนั้นยังคงมีความท้าทายในการรักษาระดับความใสเมื่อใช้วัสดารีไซเคิลในสัดส่วนสูง

การปิดผนึก การตัด และการติดตั้งช่องเปิดในกระบวนการผลิตอัตโนมัติ

เทคโนโลยีที่อยู่เบื้องหลังการปิดผนึกและการตัดฟิล์มพลาสติกด้วยความแม่นยำอัตโนมัติ

อุปกรณ์การผลิตถุงพลาสติกในปัจจุบันรวมแถบความร้อนสำหรับปิดผนึกเข้ากับเครื่องตัดอัลตราโซนิก เพื่อให้ได้ขอบที่เรียบร้อยและการตัดที่แม่นยำในขั้นตอนเดียว เครื่องจักรรุ่นที่ทันสมัยจะมาพร้อมกับเลเซอร์ชี้แนวเพื่อการจัดตำแหน่ง และเซอร์โวมอเตอร์ที่ควบคุมความคลาดเคลื่อนได้ไม่เกินครึ่งมิลลิเมตร ซึ่งหมายความว่าถุงที่ผลิตออกมามีขนาดสม่ำเสมอตามรายงานแนวโน้มบรรจุภัณฑ์เมื่อปีที่แล้ว ส่วนถุงที่มีหน้าต่างโปร่งใส ผู้ผลิตจะใช้เทคโนโลยีอินฟราเรดในการควบคุมอุณหภูมิให้อยู่ที่ประมาณ 120 ถึง 150 องศาเซลเซียส เพื่อปิดผนึกพอลิเอทิลีนโดยไม่ทำลายความโปร่งใสของหน้าต่าง สายการผลิตแบบอัตโนมัติเต็มรูปแบบเหล่านี้ช่วยลดวัสดุที่สูญเสียไปได้ประมาณ 18 เปอร์เซ็นต์ เมื่อเทียบกับระบบกึ่งอัตโนมัติ เนื่องจากการตรวจสอบความหนาของฟิล์มอย่างต่อเนื่องตลอดกระบวนการผลิต

การผสานหน่วยตัดตาย (Die-Cutting Units) เพื่อการสร้างหน้าต่างอย่างแม่นยำ

เครื่องตัดรูแบบหมุนความเร็วสูงที่ติดตั้งรวมอยู่ในสายการผลิตสามารถสร้างช่องเปิดหน้าต่างได้ในอัตราเร็วเกิน 400 ครั้ง/นาที เครื่องเหล่านี้ใช้แม่พิมพ์ตัดจากเหล็กที่ผ่านการบำบัดให้แข็งร่วมกับระบบดันของเสียออกด้วยแรงอากาศเพื่อนำวัสดุบริเวณหน้าต่างออกอย่างสะอาด การควบคุมที่สำคัญต่อการตัดหน้าต่างอย่างแม่นยำ ได้แก่

- มุมความคมของใบมีด (25–30°) เพื่อให้ขอบเรียบไม่มีรอยฉีก

- ความแข็งของลูกกลิ้งรองรับ (70–80 Shore A) เพื่อป้องกันการเปลี่ยนรูปของฟิล์ม

- การควบคุมแรงตึงฟิล์มแบบซิงโครไนซ์ (±2 N) ระหว่างขั้นตอนการเจาะ

ค่าความคลาดเคลื่อนในการจัดตำแหน่งหน้าต่างบนถุงที่พร้อมวางจำหน่ายโดยเฉลี่ยอยู่ที่ ±1.5 มม. ซึ่งดีขึ้น 40% เมื่อเทียบกับระบบที่ใช้มาก่อน (Flexible Packaging Association 2023)

การซิงโครไนซ์ระหว่างการป้อนฟิล์ม การเจาะหน้าต่าง และการปิดผนึกถุง

สายการผลิตใช้ระบบ PLC (Programmable Logic Controller) ร่วมกับเอนโค้ดเดอร์แสงเพื่อประสานงานดังนี้

- ความเร็วการคลายฟิล์ม (10–30 ม./นาที)

- จังหวะเวลาการเจาะหน้าต่าง (ซิงค์ภายในช่วง 0.05 วินาที)

- ลำดับการปิดขากรรไกรปิดผนึกแนวกากบาท

อัลกอริทึมการล็อกเฟสขั้นสูงชดเชยความเปลี่ยนแปลงของแรงยืดฟิล์มได้สูงสุดถึง 2.5% ในขณะที่กล้องตรวจสอบสองช่องทางจะยืนยันความแม่นยำของการจัดตำแหน่งหน้าต่างก่อนการปิดผนึกสุดท้าย ระบบที่ซิงโครไนซ์กันสามารถบรรลุประสิทธิภาพการดำเนินงานของเครื่องจักร (OEE) ได้ 92% เมื่อเทียบกับ 78% ในระบบที่ไม่ได้รวมกัน ซึ่งเท่ากับการผลิตถุงสำหรับขายปลีกมากกว่า 1,200 ใบต่อชั่วโมงในรูปแบบที่ปรับให้เหมาะสม

ระบบอัตโนมัติและประสิทธิภาพในเครื่องผลิตถุงพลาสติกยุคใหม่

เครื่องผลิตถุงพลาสติกช่วยปรับกระบวนการทำงานให้มีประสิทธิภาพอย่างไร

อุปกรณ์การผลิตถุงพลาสติกสมัยใหม่รวมกระบวนการรีดขึ้นรูป การพิมพ์ และการปิดผนึกไว้ในชุดเครื่องจักรเดียวกัน ทำให้ไม่จำเป็นต้องใช้แรงงานคนในการเคลื่อนย้ายวัสดุระหว่างขั้นตอนการผลิตที่แตกต่างกัน รุ่นล่าสุดมาพร้อมระบบป้อนวัตถุดิบที่ควบคุมด้วยเซอร์โว มอเตอร์ ซึ่งช่วยรักษาระดับความตึงของฟิล์มอย่างเหมาะสมตลอดกระบวนการ ตามรายงาน Packaging Trends 2023 ระบุว่า ระบบเหล่านี้ช่วยลดปัญหาการติดขัดของวัสดุลงได้ประมาณสองในสาม เมื่อเทียบกับทางเลือกแบบกึ่งอัตโนมัติรุ่นเก่า สิ่งนี้หมายความว่าในการผลิตจริง ผู้ผลิตสามารถผลิตถุงคุณภาพสำหรับวางจำหน่ายที่มีหน้าต่างใสได้ด้วยความเร็วสูงกว่า 120 เมตรต่อนาที และแม้จะมีอัตราการผลิตสูงเพียงใด เครื่องจักรเหล่านี้ยังคงสามารถควบคุมตำแหน่งของหน้าต่างให้อยู่ในช่วงความคลาดเคลื่อนเพียง ±0.2 มิลลิเมตร

การใช้เครื่องจักรผลิตถุงพลาสติกในสภาพแวดล้อมการผลิตเชิงอุตสาหกรรม

การดำเนินงานด้านการผลิตขนาดใหญ่ต้องพึ่งพาเครื่องจักรเหล่านี้เพื่อให้สามารถทำงานได้ตลอดเวลาเป็นระยะเวลานานหลายวันโดยแทบไม่ต้องหยุดพัก เนื่องจากมีคุณสมบัติ เช่น การเปลี่ยนม้วนอัตโนมัติ และระบบวินิจฉัยในตัวที่สามารถตรวจจับปัญหาก่อนที่จะลุกลามไปเป็นความเสียหายร้ายแรง ข้อมูลจากการศึกษาโรงงานสิบสองแห่งเมื่อปี ค.ศ. 2022 เปิดเผยข้อสังเกตที่น่าสนใจ นั่นคือ สถานที่ที่ติดตั้งระบบที่ครบวงจรสำหรับการผลิตถุงพลาสติกแล้ว พบว่าปริมาณการผลิตรายเดือนเพิ่มขึ้นถึงสามสิบเปอร์เซ็นต์ ในขณะที่ค่าใช้จ่ายด้านแรงงานลดลงสี่สิบสองเปอร์เซ็นต์ รุ่นใหม่ล่าสุดมาพร้อมกับสิ่งที่เรียกว่าการประมวลผลแบบสองช่องทาง (dual lane processing) ซึ่งหมายความว่าผู้ผลิตสามารถผลิตถุงที่มีขนาดแตกต่างกันได้พร้อมกันบนสายการผลิตเดียวกัน โดยไม่จำเป็นต้องหยุดการทำงานหรือเปลี่ยนอุปกรณ์ระหว่างรอบการผลิต

กรณีศึกษา: สายการผลิตความเร็วสูงสำหรับถุงใสหน้าต่าง พร้อมจำหน่ายในร้านค้า

บริษัทบรรจุภัณฑ์รายหนึ่งในยุโรปพบว่าประสิทธิภาพการดำเนินงานเพิ่มขึ้นเกือบ 98% หลังจากนำเครื่องผลิตถุงพลาสติกอัตโนมัติเต็มรูปแบบมาใช้ ซึ่งมาพร้อมเทคโนโลยีการเจาะช่องหน้าต่างด้วยเลเซอร์นำทาง การติดตั้งใหม่นี้สามารถผลิตถุงสำหรับร้านเบเกอรี่ได้ประมาณ 23,000 ใบต่อชั่วโมง โดยมีระบบควบคุมคุณภาพในตัวที่จะทิ้งถุงที่มีรอยปิดผนึกช่องหน้าต่างไม่เรียบร้อย หรือมีปัญหาด้านการพิมพ์โดยอัตโนมัติ สิ่งที่ดีไปกว่านั้นคือ พวกเขาลดปริมาณวัสดุที่สูญเสียไปตลอดทั้งปีได้ประมาณ 19% ในขณะที่ยังคงปฏิบัติตามมาตรฐาน ASME B65.2 ที่จำเป็นสำหรับการใช้งานด้านบรรจุภัณฑ์อาหารอย่างปลอดภัย การประหยัดต้นทุนเพิ่มขึ้นอย่างรวดเร็วเมื่อทุกอย่างทำงานได้อย่างราบรื่นตั้งแต่ต้นจนจบ

แนวโน้ม: การนำระบบขับเคลื่อนด้วยเซอร์โวมาใช้มากขึ้นเพื่อการควบคุมที่ดีขึ้น

อุปกรณ์การผลิตถุงพลาสติกใหม่ล่าสุดมาพร้อมระบบควบคุมเซอร์โวขั้นสูง 8 แกน ซึ่งสามารถปรับแรงดันปิดผนึกและปรับจังหวะการตัดได้ทุกๆ 0.01 วินาที ความก้าวหน้าเหล่านี้ช่วยลดปัญหาการยืดตัวของฟิล์มอย่างมีนัยสำคัญในกระบวนการผลิตถุงใสที่ต้องทำงานรวดเร็ว โดยเฉพาะอย่างยิ่งสำหรับโรงงานที่จัดการวัสดุ PLA ชนิดย่อยสลายได้ทางชีวภาพ ซึ่งต้องการการควบคุมอุณหภูมิอย่างแม่นยำตลอดกระบวนการผลิต หลายโรงงานรายงานว่าการใช้พลังงานลดลงประมาณ 25 เปอร์เซ็นต์เมื่อเทียบกับระบบที่ใช้เฟืองเกียร์แบบเดิม อัตราการเกิดของเสียโดยทั่วไปยังคงต่ำกว่า 0.1 เปอร์เซ็นต์ แม้จะผลิตถุงจำนวนมากกว่าสิบล้านใบต่อรอบการผลิต อย่างไรก็ตามผลลัพธ์จริงอาจแตกต่างกันไปขึ้นอยู่กับคุณภาพของวัสดุและระดับทักษะของผู้ปฏิบัติงาน

คำถามที่พบบ่อย

เครื่องผลิตถุงพลาสติกสร้างถุงใสแบบมีหน้าต่างได้อย่างไร?

เครื่องจักรทำถุงพลาสติกเปลี่ยนฟิล์มโพลิเมอร์ให้กลายเป็นผลิตภัณฑ์สำเร็จรูปโดยใช้กระบวนการอัตโนมัติที่ออกแบบมาโดยเฉพาะเพื่อเพิ่มช่องโปร่งใสในถุง เครื่องจักรเหล่านี้ใช้อุปกรณ์พิเศษในการจัดตำแหน่งบริเวณที่มองเห็นได้อย่างแม่นยำระหว่างการผลิต

ชิ้นส่วนสำคัญของเครื่องจักรทำถุงพลาสติกคืออะไร

ชิ้นส่วนสำคัญ ได้แก่ ตัวป้อนฟิล์มขับเคลื่อนด้วยเซอร์โวแบบแม่นยำ, ขาจับความร้อนแบบคู่, เครื่องตัดตายแบบหมุน และระบบจัดแนวที่ใช้วิชันนำทาง เพื่อรักษามาตรฐานคุณภาพอย่างสม่ำเสมอและตำแหน่งของช่องหน้าต่างที่แม่นยำ

กระบวนการอัดรีดมีผลต่อถุงที่มีหน้าต่างอย่างไร

กระบวนการอัดรีดเปลี่ยนเม็ดเรซินให้เป็นแผ่นฟิล์มยาว โดยควบคุมสารเติมแต่งอย่างระมัดระวังเพื่อให้มั่นใจในความชัดเจน การอัดรีดฟิล์มแบบเป่าจะจัดเรียงโมเลกุลโพลิเมอร์เพื่อให้ได้ฟิล์มที่มีความชัดเจนสูง ซึ่งจำเป็นต่อการผลิตถุงที่มีหน้าต่าง

เทคโนโลยีใดบ้างที่เกี่ยวข้องกับการปิดผนึกถุงที่มีหน้าต่าง

เครื่องจักรสมัยใหม่รวมคานความร้อนและเครื่องตัดอัลตราโซนิกเพื่อให้ได้ขอบที่เรียบร้อยและการตัดที่แม่นยำ พวกมันใช้เทคโนโลยีอินฟราเรดเพื่อควบคุมอุณหภูมิในการปิดผนึก ซึ่งมีความสำคัญต่อการรักษาความโปร่งใสของหน้าต่าง