プラスチック製袋機とは何か、そしてなぜ透明ウィンドウ付き袋の製造に特化しているのか

プラスチック袋製造機械は、自動化されたプロセスを使用してポリマーフィルムを完成品に変換し、誰もがよく知っている透明ウィンドウを付加します。この装置には特別なツールが備わっており、生産中にこれらの覗き窓部分を正確に位置合わせします。これは、中身を実際に確認する必要がある小売用パッケージにおいて特に重要です。昨年の『Packaging Digest』によると、現代の機械は約0.1mmの測定精度を達成しながら、毎分200枚以上の袋を生産できます。つまり、製造業者は素早く大量の袋を製造でき、包装全体の強度を損なうことなく明確なウィンドウ付きの製品を得られるということです。

窓付きプラスチック袋製造に使用される機械類の主要構成部品

主なサブシステムには以下が含まれます:

- 張力制御を±2%のばらつき以内で維持する、精密サーボ駆動式フィルムフィーダー

- 圧力プロファイルを調整可能なデュアルヒートシール用ジャワ(160–200°C)

- 硬化鋼製カッターブレードを使用した回転式ダイカッターによる窓穴打ち抜き

- ウィンドウの配置誤差を0.3mmまで検出するビジョンガイド式アライメントシステム

主要メーカーは、赤外線厚さセンサーや光学スキャナーからのリアルタイムフィードバックに基づいて切断パラメータを調整する自動キャリブレーションプロトコルを統合しています。

一貫したウィンドウ開口部を製造する上での高精度工具の役割

製造される窓の品質は、ダイカット工具のメンテナンス状態に大きく左右されます。刃の摩耗がわずか0.01mm増加するだけでも、高速運転時にフィルムの破断が約12%増加します。最近の装置では、クロムメッキされた切断用ダイに、自己研磨機能を持つ特殊な形状が組み込まれている場合があります。プラスチック技術者協会(Society of Plastics Engineers)の2022年の研究によると、こうした高度なダイは、通常の炭素鋼製ダイと比べて約3倍長持ちします。このような精度を確保することは重要であり、各生産ロットを通じてすべての窓のサイズを一定に保つことができます。正直に言って、自動包装ラインはほとんど変動を許容できません。袋のサイズが±1.5mm異なるだけでも、後工程のロボットによる荷入れシステム全体が乱れます。

プラスチックフィルムから完成品の袋まで:主要な製造プロセス

フィルム製造におけるプラスチック押出プロセスの概要

現代のプラスチック袋の製造は、通常LDPEまたはHDPEの樹脂ペレットを350〜500華氏度の加熱された押出機に投入することから始まります。次に何が起こるのでしょうか?溶けたプラスチックは特殊なダイスを通って押し出され、長尺のフィルムシートになります。企業が袋に透明な窓部分を設けたい場合、混合物に何を配合するかに注意を払う必要があります。顔料や充填剤などの添加剤が多すぎると、プラスチックが透明ではなく曇った外観になってしまうからです。いくつかの研究では、こうした追加成分により完成品の透明度が最大40%も低下する可能性があることが示されており、そのためほとんどのメーカーは透明部分に関してはよりシンプルな配合を採用しています。

ブロー成形フィルム押出:ウィンドウバッグ用の高透明性フィルムの製造

ブローントフィルム法は高透明性製品の生産で主流であり、押出されたポリマーを最大8メートルの直径を持つバブル状に膨張させる。この垂直方向への延伸によりポリマー分子が均一に配向し、小売店での使用に適したウィンドウ付き袋に不可欠な200ヘイズ単位未満の透明度を実現する。バブル安定化システムにより、最終製品の視覚的歪みを防ぐために一貫した厚さ(±0.0005インチ)が維持される。

フィルムの品質が透明なウィンドウ袋の透明性と耐久性に与える影響

性能を決める3つのフィルム特性:

- 溶融流動指数(MFI): 強度と透明性の最適バランスのため、0.5~2 g/10min

- 引張強度: ウィンドウのダイカット工程時の力に耐えるため20 MPa以上

- エルメンドルフ裂断抵抗: 600g以上で偶発的な破損を防止

低品質のフィルムは50回の荷重サイクル以内に折り目部分で応力白濁を生じるが、高級グレードは200回以上のサイクルでも透明性を維持する。

プラスチックフィルム押出における環境配慮と工業効率の比較

持続可能性と生産需要の間の対立は、エネルギー消費指標において顕在化する:

| パラメータ | 従来のプロセス | 最適化されたシステム |

|---|---|---|

| エネルギー使用量 (kW·h/kg) | 0.65–0.85 | 0.48–0.55 |

| 材料廃棄物 | 8–12% | 3–5% |

| リサイクルされた内容 | 0–15% | 25–40% |

先進的な押出機は、回生ドライブとクローズドループ温度制御により、現在二酸化炭素排出量を18~22%削減しているが、再生材含有率が高い場合の透明性の維持には依然として課題が残っている。

自動化生産におけるシーリング、カッティング、およびウィンドウ統合

プラスチックフィルムの自動精度によるシーリングおよびカッティングを実現する技術

今日のプラスチック袋製造装置は、熱シールバーと超音波カッターを組み合わせることで、きれいで正確なエッジと切断を一度の工程で実現しています。高機能な機械にはレーザーガイドによる位置合わせ機能に加え、約0.5ミリメートルの誤差範囲内で動作を維持するサーボモーターが装備されており、昨年の『包装トレンドレポート』によれば、これにより袋のサイズが一貫して正確に保たれます。窓付きの袋に関しては、メーカーが赤外線技術を活用して120〜150度前後の温度を精密に管理し、ポリエチレンをシールする際に窓の透明性を損なわないようにしています。これらの完全自動化ラインは、生産中にフィルムの厚さを継続的に監視することで、半自動タイプと比較して材料の無駄を約18%削減しています。

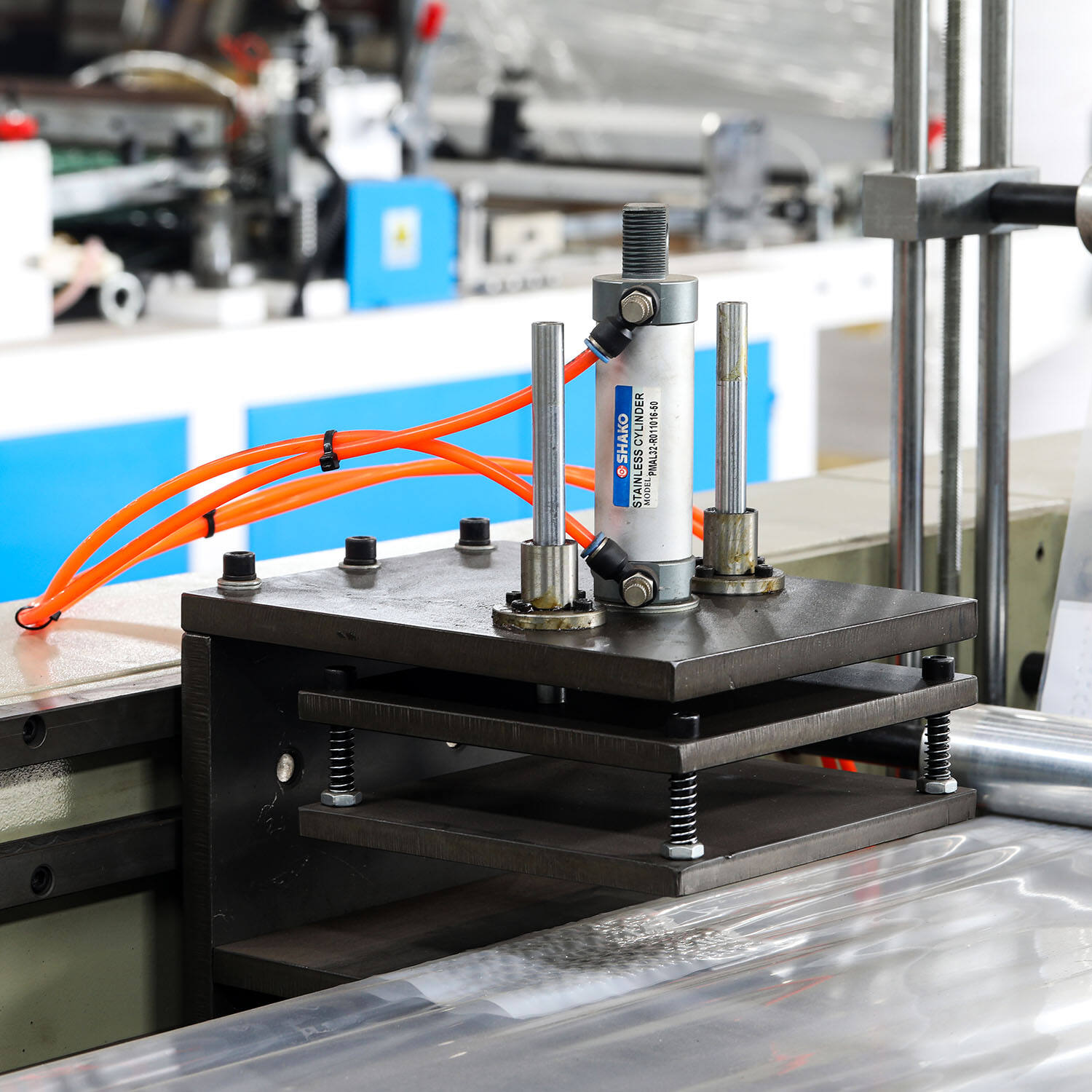

正確な窓形成のためのダイカッティングユニットの統合

生産ラインに統合された高速ロータリーダイカッターは、毎分400回以上の切断速度で窓開口部を形成します。これらの装置は、焼入れ鋼製のルールダイと空気圧式排出システムを組み合わせて使用し、窓部分の材料をきれいに除去します。高精度な窓切り加工における主要な要素は以下の通りです。

- 破断のないエッジを得るための刃先の鋭さ角度(25~30°)

- フィルム変形を防ぐためのバックアップローラーの硬度(70~80ショアA)

- パンチング中の同期されたフィルム張力制御(±2 N)

小売店向けREADYバッグにおける窓の位置決め公差は現在平均して±1.5 mmであり、旧式のシステムに比べて40%の改善を示しています(Flexible Packaging Association 2023)。

フィルム供給、窓パンチング、およびバッグシールの同期

生産ラインでは、PLC(プログラマブルロジックコントローラー)と光学エンコーダーを使用して以下の工程を連携させます。

- フィルムの巻き出し速度(10~30 m/min)

- 窓パンチのタイミング(0.05秒以内の同期)

- 横シールジャワ閉鎖の順序制御

高度な位相同期アルゴリズムにより、フィルムの伸び変動を最大2.5%まで補正可能で、デュアルレーン検査カメラが最終シール前の窓位置の正確さを確認します。同期化されたシステムは、非統合型構成の78%に対して、装置総合効率(OEE)92%を達成し、最適化された構成では毎時1,200個以上の小売用バッグ生産が可能です。

現代のプラスチック製袋機における自動化と効率性

プラスチック製袋機が変換プロセスを効率化する仕組み

現代のプラスチック袋製造装置は、押出、印刷、シールを一つの機械セットアップに統合しているため、異なる工程間での材料の手動取り扱いが不要です。最新モデルにはサーボ制御式フィードシステムが搭載されており、プロセス全体を通じてフィルムの張力を適切に維持します。『Packaging Trends 2023』レポートによると、このようなシステムは、旧式の半自動タイプと比較して、素材の詰まりを約3分の2削減できます。実際の生産においてこれが意味するのは、透明ウィンドウ付きの小売用高品質バッグを毎分120メートルを超えるスピードで大量生産できるようになるということです。このような高い生産速度にもかかわらず、ウィンドウ位置の精度は±0.2ミリメートル以内という狭い公差で維持されます。

工業生産現場におけるプラスチック袋製造機の使用

大規模な製造作業では、自動ロール交換や内蔵診断機能などにより、問題が重大になる前に検知できるため、ほとんど休止することなく数日間連続運転を可能にするこれらの機械に依存しています。2022年に12の工場から得られたデータを分析すると興味深い結果が明らかになりました。完全なプラスチック袋生産システムを導入した工場では、月間生産量が30%増加し、人件費は42%削減されました。最新モデルには「デュアルレーン処理」と呼ばれる機能が搭載されており、これにより製造ラインを停止したり、生産途中で機器を切り替えたりすることなく、同じ生産ライン上で複数の袋サイズを同時に製造することが可能になります。

ケーススタディ:小売店向け透明ウィンドウ袋の高速生産ライン

ある欧州の包装会社は、レーザー誘導式ウィンドウパンチ技術を備えた完全自動化されたプラスチック袋製造機を導入したことで、操業効率がほぼ98%まで向上しました。新しい設備では毎時約2万3千枚のベーカリーバッグを生産しており、ウィンドウのシールが不完全な場合や印刷に乱れがある場合に自動で不良品を排除する内蔵品質管理システムを備えています。さらに良い点は、安全な食品包装用途に必要なASME B65.2規格を維持しつつ、年間の材料ロスを約19%削減できたことです。工程全体がここまでスムーズに動けば、コストの節約は短期間で大きく積み上がります。

トレンド:より精密な制御のためのサーボ駆動システムの採用増加

最新のプラスチック袋製造装置は、密封圧力を微調整し、切断タイミングを0.01秒ごとに調整可能な高度な8軸サーボ制御システムを備えています。これらの改良により、高速で行われる窓付き袋の製造工程におけるフィルムの伸び問題を防ぐのに大きな違いをもたらします。生分解性PLA素材を扱う施設にとっては特に重要であり、処理中の温度管理が非常に慎重に行われる必要があります。多くの工場では、従来のギア駆動式装置と比較して約25%の電力消費削減を実現しています。材料の品質やオペレーターのスキルレベルによって結果は異なりますが、一度に千万枚を超える大量生産中でも、通常、不良品率は0.1%以下に抑えられています。

よくある質問

プラスチック袋製造機械はどのようにして透明の窓付き袋を作るのか?

プラスチック袋製造機械は、ポリマーフィルムを自動化された工程で最終製品に変換するものであり、特に袋に透明ウィンドウを追加するように設計されています。これらの機械は、生産中に視認部を正確に位置合わせするための特殊なツールを使用します。

プラスチック袋製造機械の主な構成部品は何ですか?

主な構成部品には、高精度サーボ駆動のフィルム供給装置、二重熱封シール装置、ロータリーダイカッター、およびウィンドウの位置精度と一貫した品質を維持するためのビジョンガイド式アライメントシステムが含まれます。

押出成形工程はウィンドウ付きバッグにどのように影響しますか?

押出成形工程では、樹脂ペレットを長いフィルムシートに成形し、透明度を確保するために添加剤を慎重に制御します。ブローントフィルム押出では、ポリマーモル分子を配向させることで、ウィンドウ付き袋に不可欠な高透明フィルムが得られます。

窓付きバッグの密封にはどのような技術が関与していますか?

現代の機械は、きれいなエッジと正確なカットを実現するために、熱シールバーと超音波カッターを組み合わせています。また、窓の透明性を維持するために重要な、赤外線技術を使用してシール温度を制御しています。