Що таке машина для виготовлення пластикових пакетів і як вона спеціалізується на пакетах із прозорим віконцем

Машини для виготовлення пластикових пакетів перетворюють полімерні плівки на готову продукцію за допомогою автоматизованих процесів, спеціально розроблених для додавання тих прозорих віконець, які ми всі так добре знаємо. Обладнання оснащене спеціальними інструментами, які точно вирівнюють ці оглядові зони під час виробництва, що має велике значення для роздрібної упаковки, де покупцям потрібно бачити вміст всередині. Згідно з Packaging Digest минулого року, сучасні машини можуть досягати точності близько 0,1 мм при випуску понад 200 пакетів щохвилини. Це означає, що виробники можуть швидко виготовляти велику кількість пакетів із прозорими віконцями, які не зменшують загальну міцність упаковки.

Основні компоненти обладнання, що використовується для виготовлення пластикових пакетів із інтегрованими віконцями

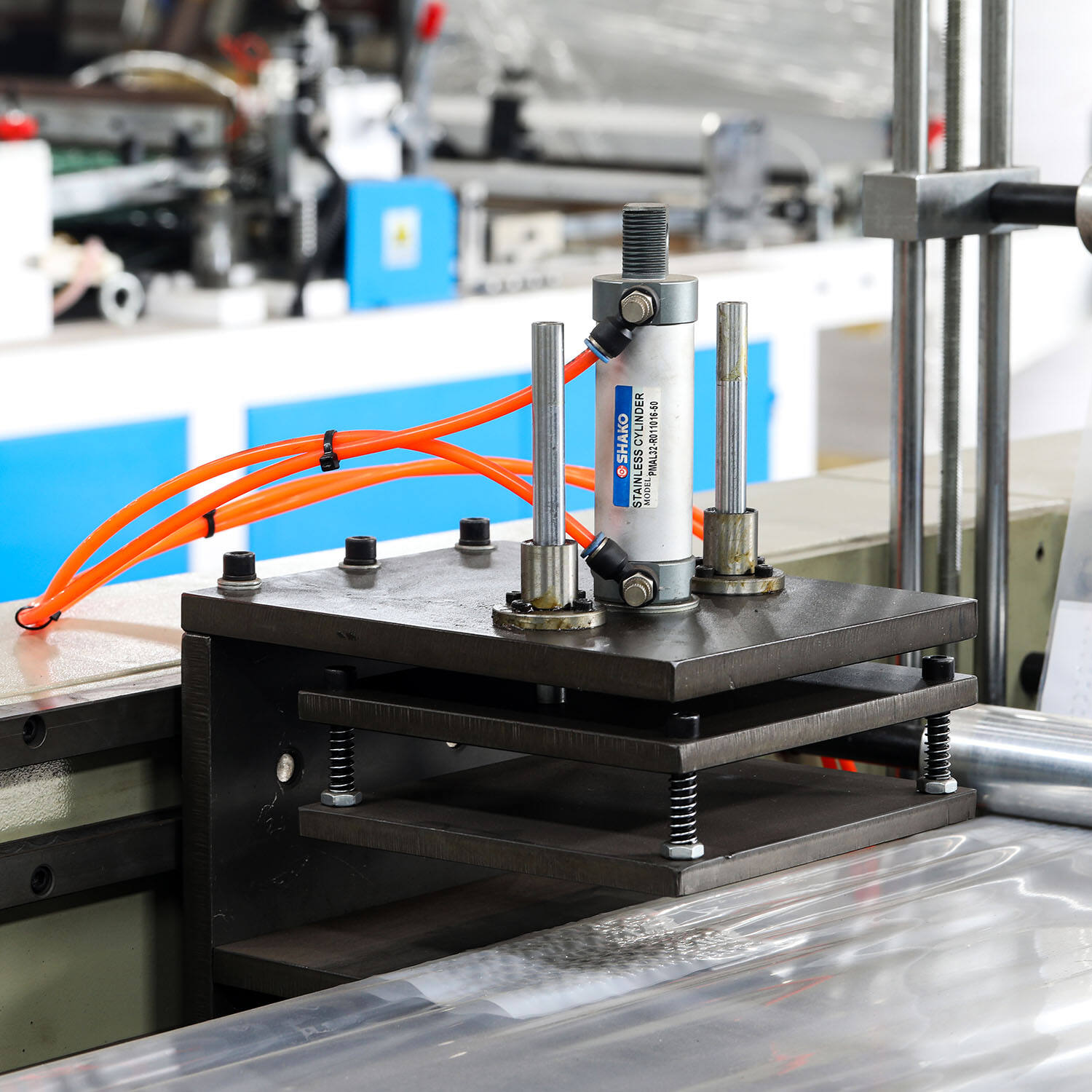

До основних підсистем входять:

- Приводні плівкозавантажувачі з сервоприводом, що забезпечують контроль натягу з відхиленням не більше 2%

- Дві термозварювальні губки (160–200 °C) з регульованими профілями тиску

- Ротаційні штампувальні ножі зі сталевих загартованих лез для пробивання віконець

- Системи візуального наведення, що виявляють помилки розташування вікон з точністю до 0,3 мм

Провідні виробники інтегрують протоколи автоматичної калібрування, які коригують параметри різання на основі оперативних даних від інфрачервоних датчиків товщини та оптичних сканерів.

Роль прецизійного інструменту у виготовленні однакових віконних отворів

Якість вікон, які виробляються, багато в чому залежить від того, наскільки добре ми доглядаємо за інструментами для вирізання штампів. Навіть незначне збільшення зносу леза на 0,01 мм призводить до розриву плівки на 12% більше під час роботи на високих швидкостях. У сучасному обладнанні часто використовуються штампи з хромуванням, у яких ці спеціальні самозаточувальні форми вбудовані безпосередньо в конструкцію. Згідно з дослідженням Товариства інженерів-полімерників 2022 року, такі удосконалені штампи служать приблизно втричі довше, ніж звичайні з вуглецевої сталі. Така точність має велике значення, оскільки забезпечує однаковий розмір усіх вікон протягом кожного виробничого циклу. І, по правді, автоматизовані лінії упаковування просто не можуть допускати значних відхилень. Різниця всього лише на ±1,5 мм у розмірі пакета зіб'є весь роботизований механізм завантаження далі по лінії.

Від пластикової плівки до готових пакетів: основний виробничий процес

Огляд процесу екструзії пластику у виробництві плівки

У більшості сучасних виробництв поліетиленових пакетів виробничий процес розпочинається з подачі гранульованої смоли, зазвичай ЛПЕ або ВПЕ, у великі нагрівальні екструдери, температура яких становить від 350 до 500 градусів за Фаренгейтом. Що відбувається далі? Розплавлена пластмаса проходить через спеціальні фільєри, які формують її у довгі полотна плівки. Коли компанії хочуть отримати прозорі віконця на своїх пакетах, вони мають обережно підходити до складу суміші. Забагато добавок, таких як пігменти чи наповнювачі, робить пластик матовим замість кристально прозорого. Деякі дослідження показують, що ці додаткові інгредієнти можуть знизити прозорість готового продукту аж на сорок відсотків, саме тому більшість виробників використовують простіші формули для прозорих частин.

Екструзія пухиревої плівки: виготовлення високопрозорої плівки для пакетів із віконцями

Метод видування плівки домінує у виробництві високоякісної прозорої плівки, при якому екструдований полімер розпухає у бульбашку діаметром до 8 метрів. Вертикальне витягування забезпечує рівномірне вирівнювання полімерних молекул, досягаючи значення матовості менше 200 одиниць — критично важливо для пакетів із віконцем, готових до продажу. Системи стабілізації бульбашки забезпечують постійну товщину (±0,0005") для запобігання візуальним спотворенням у готовому продукті.

Як якість плівки впливає на прозорість і міцність пакетів із прозорим віконцем

Три властивості плівки визначають її ефективність:

- Індекс розплаву (MFI): 0,5–2 г/10хв для оптимального балансу міцності та прозорості

- Міцність на розтяг: >20 МПа, щоб витримувати зусилля при вирізанні вікон

- Опір розриву за Ельмендорфом: >600 г запобігає випадковим розривам

Плівки нижчої якості починають біліти від напруження в місцях згину вже після 50 циклів навантаження, тоді як високоякісні марки зберігають прозорість понад 200 циклів.

Екологічні аспекти екструзії пластикових плівок порівняно з промисловою ефективністю

Конфлікт між сталістю та виробничими вимогами виникає у показниках споживання енергії:

| Параметр | Традиційний процес | Оптимізовані системи |

|---|---|---|

| Споживання енергії (кВт·год/кг) | 0.65–0.85 | 0.48–0.55 |

| Матеріальні відходи | 8–12% | 3–5% |

| Перероблений вміст | 0–15% | 25–40% |

Сучасні екструдери зараз зменшують викиди вуглецю на 18–22% завдяки рекуперативним приводам і замкнутому контролю температури, хоча залишаються проблеми збереження прозорості при високому вмісті вторсировини.

Герметизація, різання та інтеграція вікон у автоматизованому виробництві

Технології герметизації та різання пластикових плівок із автоматичною точністю

Сучасне обладнання для виробництва пластикових пакетів поєднує термозварювальні балки з ультразвуковими різаками, щоб забезпечити чіткі краї та точні зрізи за одну операцію. Більш досконалі верстати оснащені лазерними напрямними для вирівнювання та сервоприводами, які підтримують точність до півміліметра, завдяки чому пакети виходять однакового розміру — як зазначено у звіті про тенденції в упаковці минулого року. Що стосується пакетів із прозорими віконцями, виробники використовують інфрачервону технологію для контролю температур у межах приблизно 120–150 градусів Цельсія, щоб запечатати поліетилен, не порушуючи прозорості віконця. Ці повністю автоматизовані лінії скорочують витрати матеріалів приблизно на 18 відсотків порівняно з напівавтоматичними аналогами завдяки постійному контролю товщини плівки під час виробничих циклів.

Інтеграція блоків штампування для точного формування віконець

Швидкісні ротаційні діє-кути, інтегровані в лінії виробництва, створюють віконні отвори зі швидкістю понад 400 розрізів/хвилину. Ці установки використовують сталеві штампи з загартованого металу разом із пневматичними системами викидання для чистого видалення матеріалу віконця. Основні фактори точного вирізання віконець включають:

- Кут гостроти леза (25–30°) для країв без зачеплень

- Твердість опорного валу (70–80 за Шором А), щоб запобігти деформації плівки

- Синхронізований контроль натягу плівки (±2 Н) під час пробивання

Допуски на позиціонування віконець у пакетах, готових до роздрібної торгівлі, тепер у середньому становлять ±1,5 мм, що на 40% краще, ніж у старих системах (Асоціація гнучкої упаковки, 2023).

Синхронізація між подачею плівки, пробиванням віконця та запечатуванням пакетів

Лінії виробництва використовують системи PLC (програмовані логічні контролери) з оптичними енкодерами для координації:

- Швидкість розмотування плівки (10–30 м/хв)

- Час пробивання віконця (синхронізація з інтервалом 0,05 секунди)

- Послідовність закриття поперечних запечатуючих щок

Сучасні алгоритми фазового синхронізування компенсують варіації розтягування плівки до 2,5%, тоді як камери інспектування з подвійними доріжками перевіряють точність розташування вікон перед остаточним запечатуванням. Синхронізовані системи досягають 92% ефективності експлуатації обладнання (OEE) порівняно з 78% у неінтегрованих конфігураціях, що забезпечує виробництво понад 1 200 роздрібних пакетів на годину в оптимізованих установках.

Автоматизація та ефективність у сучасних машинах для виготовлення пластикових пакетів

Як машини для виготовлення пластикових пакетів оптимізують процес переробки

Сучасне обладнання для виробництва пластикових пакетів поєднує екструзію, друк та запечатування в одній машині, тому працівникам не потрібно обробляти матеріали між окремими етапами виробництва. Найновіші моделі мають сервокеровані системи подачі, які забезпечують правильний натяг плівки протягом усього процесу. Згідно зі звітом Packaging Trends 2023, ці системи зменшують застрявання матеріалу приблизно на дві третини порівняно зі старішими напівавтоматичними аналогами. Для реального виробництва це означає, що виробники можуть випускати пакети роздрібної якості з прозорими віконцями на швидкостях понад 120 метрів на хвилину. І незважаючи на такі високі темпи, обладнання все ще здатне утримувати положення віконця з точністю до ±0,2 міліметра.

Використання машин для виготовлення пластикових пакетів у промислових умовах

Великі виробничі операції залежать від цих машин, щоб працювати безперервно протягом кількох днів поспіль із мінімальними перервами завдяки таким функціям, як автоматична заміна рулонів і вбудована діагностика, яка виявляє проблеми до того, як вони перетворяться на серйозні неполадки. Аналіз даних дванадцяти фабрик за 2022 рік виявив цікавий факт — підприємства, які встановили повні системи виробництва пластикових пакетів, збільшили свій місячний випуск продукції на тридцять відсотків та скоротили витрати на оплату праці персоналу на сорок два відсотки. Новіші версії обладнання оснащені так званим двоканальним процесуванням, що дозволяє виробникам одночасно виготовляти пакети різних розмірів на одній виробничій лінії, не зупиняючи роботу та не перемикати обладнання між запусками.

Дослідження випадку: Високошвидкісна виробнича лінія для прозорих пакетів, готових до роздрібної торгівлі

Одна європейська компанія з упаковки збільшила ефективність своїх операцій майже до 98%, коли впровадила повністю автоматизований верстат для виробництва пластикових пакетів із технологією лазерного пробивання вікон. Їхня нова установка виробляє близько 23 тисяч хлібних пакетів щогодини, оснащених вбудованими системами контролю якості, які автоматично відбраковують пакети з недостатньо щільним герметичним швом вікна або з помилками друку. Ще краще те, що вони скоротили витрати матеріалів протягом року приблизно на 19%, продовжуючи відповідати важливим стандартам ASME B65.2, необхідним для безпечного упаковування харчових продуктів. Економія значно зростає, коли весь процес працює так плавно від початку до кінця.

Тренд: Зростаюче впровадження сервоприводів для покращеного керування

Найновіше обладнання для виробництва пластикових пакетів оснащене передовими 8-вісними сервокеруючими системами, здатними точно налаштовувати тиск запечатування та регулювати момент різання кожні 0,01 секунди. Ці покращення суттєво допомагають уникнути проблем із розтягуванням плівки під час швидкісного виробництва пакетів із прозорим віконцем. Особливо важливо для підприємств, що працюють з біорозкладаними матеріалами PLA, яким потрібен дуже точний контроль температури протягом усього процесу. Багато виробництв відзначили зниження споживання електроенергії приблизно на 25 відсотків порівняно зі старими механічними системами. Рівень браку зазвичай залишається нижче 0,1 відсотка навіть під час масштабних виробничих партій понад десять мільйонів пакетів одночасно, хоча фактичні результати можуть варіюватися залежно від якості матеріалу та рівня кваліфікації операторів.

ЧаП

Як машина для виготовлення пластикових пакетів створює пакети з прозорим віконцем?

Машини для виготовлення пластикових пакетів перетворюють полімерні плівки на готову продукцію за допомогою автоматизованих процесів, спеціально розроблених для додавання прозорих віконець у пакети. Ці машини використовують спеціальні інструменти для точного вирівнювання зон огляду під час виробництва.

Які основні компоненти машини для виготовлення пластикових пакетів?

До основних компонентів належать прецизійні сервопривідні подавачі плівки, дві губки для термозварювання, ротаційні штампи для вирізання та системи вирівнювання з відеокеруванням для забезпечення постійної якості та точного розташування віконець.

Як процес екструзії впливає на пакети з віконцями?

Процес екструзії формує смолисті гранули у довгі аркуші плівки, тщательно контролюючи добавки для забезпечення прозорості. Екструзія плямової плівки вирівнює полімерні молекули для отримання плівки з високою прозорістю, необхідної для пакетів з віконцями.

Які технології використовуються для запечатування пакетів з віконцями?

Сучасні машини поєднують термозварювальні рейки та ультразвукові різаки для чистих країв і точних розрізів. Вони використовують інфрачервону технологію для контрольованих температур запечатування, що є важливим для збереження прозорості віконця.

Зміст

-

Від пластикової плівки до готових пакетів: основний виробничий процес

- Огляд процесу екструзії пластику у виробництві плівки

- Екструзія пухиревої плівки: виготовлення високопрозорої плівки для пакетів із віконцями

- Як якість плівки впливає на прозорість і міцність пакетів із прозорим віконцем

- Екологічні аспекти екструзії пластикових плівок порівняно з промисловою ефективністю

- Герметизація, різання та інтеграція вікон у автоматизованому виробництві

-

Автоматизація та ефективність у сучасних машинах для виготовлення пластикових пакетів

- Як машини для виготовлення пластикових пакетів оптимізують процес переробки

- Використання машин для виготовлення пластикових пакетів у промислових умовах

- Дослідження випадку: Високошвидкісна виробнича лінія для прозорих пакетів, готових до роздрібної торгівлі

- Тренд: Зростаюче впровадження сервоприводів для покращеного керування

- ЧаП