प्लास्टिक बैग बनाउने मेसिन के हो र यो स्पष्ट विंडो बैगहरूमा कसरी विशेषज्ञता प्राप्त गर्छ

प्लास्टिक बैग बनाउने मेसिनहरूले पोलिमर फिल्महरूलाई स्वचालित प्रक्रियाहरू प्रयोग गरेर समाप्त उत्पादनमा परिणत गर्दछ, जुन विशेष रूपमा हामी सबैले राम्ररी चिनेका उही पारदर्शी झ्यालहरू थप्नका लागि डिजाइन गरिएको हुन्छ। उपकरणहरूमा विशेष औजारहरू समावेश छन् जसले उत्पादनको क्रममा यी दृश्य क्षेत्रहरूलाई ठीकसँग संरेखित गर्दछ, जुन खुद्रा प्याकेजिङ्गका लागि धेरै महत्त्वपूर्ण हुन्छ जहाँ ग्राहकहरूले भित्र के छ भन्ने देख्न आवश्यक हुन्छ। पछिल्लो वर्षको प्याकेजिङ्ग डाइजेस्ट अनुसार, आजकलका मेसिनहरूले प्रति मिनेट 200 भन्दा बढी बैगहरू उत्पादन गर्दा नापतोलमा लगभग 0.1 मिमी को शुद्धता प्राप्त गर्न सक्छन्। यसको अर्थ उत्पादकहरूले धेरै मात्रामा बैगहरू छिटो बनाउन सक्छन् जसमा स्पष्ट झ्यालहरू हुन्छन् जसले प्याकेजिङ्गको समग्र बललाई कमजोर बनाउँदैन।

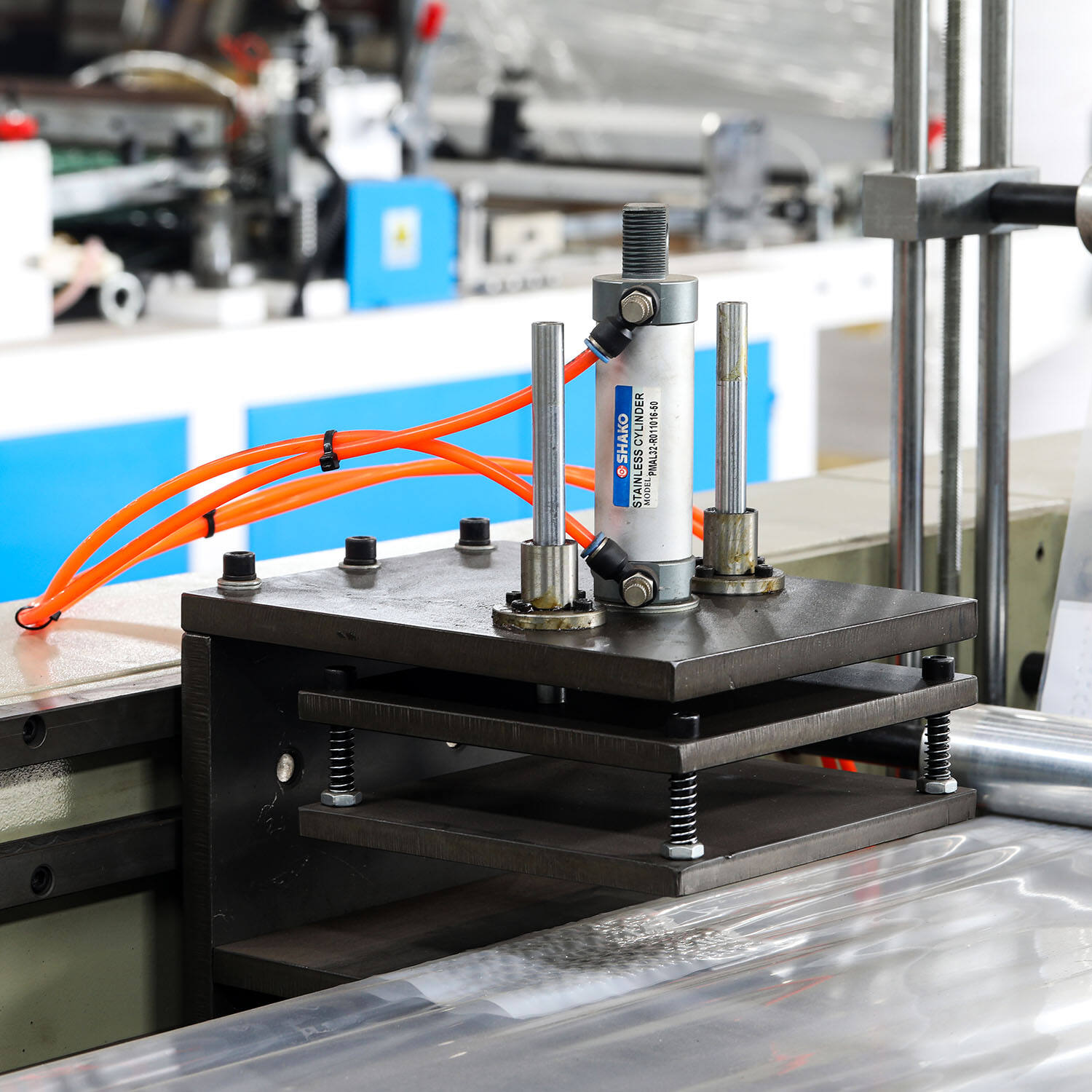

प्लास्टिक बैग बनाउने मेसिनमा झ्याल एकीकरणका लागि प्रयोग गरिने यन्त्रका प्रमुख घटकहरू

मुख्य उप-प्रणालीहरूमा समावेश छन्:

- सटीक सर्वो-संचालित फिल्म फीडरहरू जसले 2% भिन्नताभित्र तनाव नियन्त्रण बनाए राख्दछ

- डुअल-ताप सीलिङ जब (160–200°C) समायोज्य दबाव प्रोफाइलहरू सहित

- खिडकी पन्चिङ्गका लागि कठोर स्टील नियम ब्लेडहरू प्रयोग गर्ने रोटरी डाइ-कटरहरू

- 0.3 मिमी सम्मका झ्याल स्थापना त्रुटिहरू पत्ता लगाउने दृष्टि-निर्देशित संरेखण प्रणालीहरू

अग्रणी निर्माताहरूले इन्फ्रारेड मोटाइ सेन्सर र अप्टिकल स्क्यानरबाट वास्तविक समयको प्रतिक्रियाको आधारमा कटिंग प्यारामिटरहरू समायोजित गर्ने स्वचालित-क्यालिब्रेसन प्रोटोकलहरू एकीकृत गर्छन्।

निरन्तर झ्याल खुलासहरू उत्पादन गर्न सटीक औजारको भूमिका

उत्पादन गरिएको झ्यालहरूको गुणस्तरले हामीले आफ्ना डाइ-कटिङ औजारहरूलाई कति राम्रोसँग राख्छौं भन्नेमा निर्भर गर्दछ। उच्च गतिमा चलाउँदा पनि ब्लेडको 0.01 मिमी मात्रै बढ्दो घर्षणले फिल्म फाट्ने समस्या लगभग 12% सम्म बढाउँछ। आधुनिक उपकरणहरूमा क्रोमियम प्लेटेड कटिङ डाइहरू हुन्छन् जसमा यी विशेष स्वत: तेखे प्रकारका आकृतिहरू सीधै समावेश गरिएका हुन्छन्। 2022 मा सोसाइटी अफ प्लास्टिक्स इन्जिनियर्सको अनुसन्धानअनुसार यी उन्नत डाइहरू सामान्य कार्बन स्टीलका डाइहरूको तुलनामा लगभग तीन गुणा लामो समयसम्म टिक्छन्। यस्तो प्रकारको शुद्धतामा प्राप्ति गर्नु आवश्यक छ किनभने यसले प्रत्येक उत्पादन प्रक्रियाको समयमा झ्यालहरूको आकार स्थिर राख्न मद्दत गर्छ। र आइए स्वीकार गरौं, स्वचालित प्याकेजिङ लाइनहरूले धेरै परिवर्तन सहन गर्न सक्दैनन्। बोराको आकारमा केवल 1.5 मिमी को धनात्मक वा ऋणात्मक फरकले पनि अर्को तहमा रोबोट लोडिङ प्रणालीलाई अस्तव्यस्त पार्न सक्छ।

प्लास्टिक फिल्मबाट समाप्त बोरासम्म: मूल उत्पादन प्रक्रिया

फिल्म उत्पादनमा प्लास्टिक एक्सट्रुजन प्रक्रियाको अवलोकन

अहिलेको आधुनिक प्लास्टिक बैग उत्पादन सामान्यतया रालका पेल्लेटहरूबाट सुरू हुन्छ, जुन सामान्यतया LDPE वा HDPE हुन्छन्, जसलाई ३५० देखि ५०० डिग्री फ्यारेनहाइटको बीचमा चलिरहेका ठूला तातो एक्सट्रुडरहरूमा खन्याइन्छ। त्यसपछि के हुन्छ? पग्लिएको प्लास्टिकलाई फिल्मका लामो पातहरूमा बनाउने विशेष डाइहरूबाट धकेलिन्छ। जब कम्पनीहरूले आफ्ना बैगहरूमा स्पष्ट झ्यालका भागहरू चाहन्छन्, तिनीहरूले मिश्रणमा के राख्ने भन्ने कुरामा सावधान रहनुपर्छ। रंगद्रव्य वा भर्ने पदार्थ जस्ता बढी मात्रामा सामग्रीहरूले प्लास्टिकलाई स्पष्ट नभएर बादलझैँ देखिन बनाउँछन्। केही अध्ययनहरूले यी अतिरिक्त सामग्रीहरूले अन्तिम उत्पादनमा पारदर्शितालाई चालीस प्रतिशतसम्म कम गर्न सक्छन् भनेर देखाएका छन्, जसैले गर्दा धेरै उत्पादकहरूले पारदर्शी भागहरूका लागि सरल सूत्रहरूमा नै टिकेर रहन्छन्।

उड्ने फिल्म एक्सट्रुजन: झ्याल बैगहरूका लागि उच्च-पारदर्शिता फिल्म बनाउँदै

उच्च-स्पष्टता उत्पादनमा ब्लोन फिल्म विधि प्रभावशाली छ, जसले निकालिएको पोलिमरलाई ८ मिटर व्याससम्मको बुलबुलामा फुलाउँछ। यो ऊर्ध्वाधर तान्ने क्रियाले पोलिमर अणुहरूलाई समान रूपमा संरेखित गर्दछ, <२०० हेज युनिट प्राप्त गर्दछ– खुला झ्याल भएका बोराहरूका लागि महत्त्वपूर्ण। बुलबुला स्थिरीकरण प्रणालीले अन्तिम उत्पादनमा दृश्य विकृति रोक्न स्थिर मोटाइ (±०.०००५") बनाए राख्दछ।

फिल्मको गुणस्तरले स्पष्ट झ्याल भएका बोराहरूको पारदर्शिता र टिकाउपनमा कसरी असर गर्छ

प्रदर्शनलाई निर्धारण गर्ने तीन फिल्म गुणहरू:

- मेल्ट फ्लो इन्डेक्स (MFI): अनुकूल शक्ति/स्पष्टताको सन्तुलनका लागि ०.५–२ ग्राम/१० मिनेट

- टेन्साइल शक्ति: झ्याल काट्ने बललाई सहन गर्न >२० MPa

- एल्मेन्डर्फ टियर प्रतिरोध: >६०० ग्रामले अनायास फट्नबाट रोक्छ

गुणस्तर निकृष्ट फिल्महरूले ५० लोडिङ चक्रभित्र तह भएका ठाउँमा तनावजन्य सेतोपना विकास गर्छन्, जबकि उच्च गुणस्तरका फिल्महरू २००+ चक्रहरूमा पनि स्पष्टता बनाए राख्छन्।

औद्योगिक कार्यक्षमताको तुलनामा प्लास्टिक फिल्म एक्सट्रुजनमा पर्यावरणीय विचारहरू

उर्जा खपतका मापदण्डहरूमा स्थायित्व र उत्पादनको माग बीचको द्वन्द्व प्रकट हुन्छ:

| प्यारामिटर | परम्परागत प्रक्रिया | अनुकूलित प्रणालीहरू |

|---|---|---|

| ऊर्जा प्रयोग (kW·h/kg) | 0.65–0.85 | 0.48–0.55 |

| सामग्री बर्बाद | 8–12% | 3–5% |

| रीसाइकल सामग्री | 0–15% | 25–40% |

अहिले उन्नत एक्सट्रुडरहरूले पुनर्जननशील ड्राइभ र बन्द-लूप तापमान नियन्त्रणको माध्यमबाट कार्बन फुटप्रिन्ट 18–22% सम्म घटाएका छन्, यद्यपि उच्च रीसाइकल सामग्रीको साथ स्पष्टता बनाए राख्ने क्षेत्रमा चुनौतीहरू अझै बाँकी छन्।

स्वचालित उत्पादनमा सीलिङ, कटिङ र विन्डो एकीकरण

स्वचालित शुद्धताका साथ प्लास्टिक फिल्मको सीलिङ र कटिङ गर्न पछि रहेका प्रविधिहरू

आजका प्लास्टिक बैग उत्पादन उपकरणहरूले उल्ट्रासोनिक कटरहरूसँग हीट सीलिङ बारहरू समायोजित गरेर एकैचोटि सफा किनारा र सटीक कटौती प्राप्त गर्छन्। थप विशिष्ट मेसिनहरू संरेखणका लागि लेजर गाइडहरूसँगै आउँछन् र सर्भोहरूले सबै कुरा लगभग आधा मिलिमिटर सहनशीलताभित्र राख्छन्, जसको अर्थ ब्यागहरू पिछलो वर्षको प्याकेजिङ ट्रेन्ड्स रिपोर्ट अनुसार सुसंगत आकारमा निस्कन्छन्। देखिने झ्याल भएका बैगहरूको सन्दर्भमा, उत्पादकहरूले पोलिएथिलिनलाई सील गर्न १२० देखि १५० डिग्री सेल्सियसको तापक्रमको प्रोफाइल गर्न इन्फ्रारेड प्रविधिमा भरोसा गर्छन् ताकि झ्यालको पारदर्शिता खराब नहोस्। यी पूर्ण स्वचालित लाइनहरूले उत्पादन प्रक्रियाको दौडान फिल्मको मोटाइको निरन्तर निगरानी गरेर अर्ध-स्वचालित समकक्षहरूको तुलनामा लगभग १८ प्रतिशतले बर्बाद सामग्री घटाउँछन्।

ठीक झ्याल निर्माणका लागि डाइ-कटिङ युनिटहरूको एकीकरण

उत्पादन लाइनमा एकीकृत उच्च-गति घूर्णनशील डाइ-कटरले ४०० कट/मिनेट भन्दा बढीको दरले झ्यालको खुल्ला सिर्जना गर्छन्। यी युनिटहरूले सफा तवरले झ्यालको सामग्री निकाल्न हार्डन्ड स्टील नियम डाइहरू र प्न्यूमेटिक इजेक्सन प्रणालीहरूको प्रयोग गर्छन्। ठीकसँग झ्याल काट्नका लागि महत्वपूर्ण कारकहरूमा समावेश छन्:

- फटेको किनारा नबनाउनका लागि ब्लेडको धार (२५–३०°)

- फिल्म विकृति रोक्नका लागि ब्याकिङ रोलर ड्युरोमिटर (७०–८० शोर A)

- पंचिङ्गको समयमा सिङ्क्रोनाइज्ड फिल्म टेन्सन नियन्त्रण (±२ N)

खुदरा बिक्रीका लागि तयार बोराहरूमा झ्यालको स्थितिका लागि टोलरेन्सहरू अहिले औसतन ±१.५ मिमी छ, जुन पुराना प्रणालीहरूको तुलनामा ४०% सुधार हो (फ्लेक्सिबल प्याकेजिङ्ग एसोसिएसन २०२३)।

फिल्म फिडिङ, झ्याल पंचिङ र बोरा सीलिङ बीचको सिङ्क्रोनाइजेसन

उत्पादन लाइनहरूले निम्नलाई समन्वय गर्न पीएलसी (प्रोग्रामेबल लजिक कन्ट्रोलर) प्रणालीहरू र ऑप्टिकल एन्कोडरहरूको प्रयोग गर्छन्:

- फिल्म अनवाइन्डिङ गति (१०–३० मि/मिनेट)

- झ्याल पंच टाइमिङ (०.०५ सेकेन्डका अन्तरालभित्र सिङ्क)

- क्रस-सील जब क्लोजर क्रम

उन्नत चरण-तालिम समायोजन एल्गोरिदमले 2.5% सम्मको फिल्म तानिएको परिवर्तनलाई कम्पन्सेट गर्दछ, जबकि डुवल-लेन निरीक्षण क्यामेराहरूले अन्तिम सीलिङ्ग अघि झ्यालको स्थापना सटीकता सत्यापन गर्दछ। समन्वित प्रणालीहरूले गैर-एकीकृत सेटअपको तुलनामा 92% संचालन उपकरण प्रभावकारिता (OEE) प्राप्त गर्दछ, जसले अनुकूलित कन्फिगरेसनमा प्रति घण्टा 1,200 भन्दा बढी खुद्रा बैग उत्पादन गर्न सक्षम बनाउँछ।

आधुनिक प्लास्टिक बैग बनाउने मेसिनहरूमा स्वचालन र दक्षता

प्लास्टिक बैग बनाउने मेसिनहरूले रूपान्तरण प्रक्रियालाई कसरी सरल बनाउँछ

आधुनिक प्लास्टिक बैग निर्माण उपकरणले एकै मेशिन सेटअपमा एक्सट्रुजन, प्रिन्टिङ र सीलिङ समावेश गर्दछ, त्यसैले विभिन्न उत्पादन चरणहरू बीच सामग्री ह्यान्डल गर्न कर्मचारीहरूको आवश्यकता पर्दैन। नयाँ मोडेलहरूमा सर्वो नियन्त्रित फिड सिस्टमहरू समावेश छन् जसले प्रक्रियाको सम्पूर्ण अवधिमा फिल्मलाई उचित तनावमा राख्छ। प्याकेजिङ ट्रेन्ड्स २०२३ को प्रतिवेदन अनुसार, यी प्रणालीहरूले पुराना आधा-स्वचालित विकल्पहरूको तुलनामा सामग्री अवरोधलाई लगभग दुई तिहाइले कम गर्छन्। वास्तविक उत्पादनको लागि यसको अर्थ यो हो कि निर्माताहरूले १२० मिटर प्रति मिनेटभन्दा बढीको तीव्र गतिमा स्पष्ट झ्याल भएका खुद्रा गुणस्तरका बैगहरू उत्पादन गर्न सक्छन्। र यति उच्च उत्पादन दरको बावजूद, मेशिनहरूले झ्यालको स्थितिलाई केवल प्लस वा माइनस ०.२ मिलिमिटरको सहनशीलताभित्र राख्न सफल हुन्छन्।

औद्योगिक उत्पादन स्थलहरूमा प्लास्टिक बैग बनाउने मेशिनहरूको प्रयोग

ठूला उत्पादन संचालनहरूले यी मेसिनहरूमा निर्भरता गर्छन् जसले स्वचालित रोल परिवर्तन र आन्तरिक निदान जस्ता सुविधाहरूको कारणले बिराम नगरी दिनहरूसम्म चल्न सक्छ, जसले समस्याहरूलाई ठूलो समस्यामा परिणत हुनुअघि नै पत्ता लगाउँछ। वर्ष २०२२ मा बारहवटा कारखानाहरूको डाटा हेर्दा एउटा रोचक कुरा देखिन्छ - ती क्षेत्रहरूमा जहाँ पूर्ण प्लास्टिक बैग उत्पादन प्रणाली स्थापना गरिएको थियो, त्यहाँको मासिक उत्पादनमा तीस प्रतिशतको वृद्धि भएको थियो भने कर्मचारी खर्चमा बयालीस प्रतिशत कमी आएको थियो। नयाँ संस्करणहरूमा 'डुअल लेन प्रोसेसिङ' को सुविधा छ, जसको अर्थ उत्पादकहरूले एउटै उत्पादन लाइनमा संचालन रोक्न वा उपकरण परिवर्तन नगरी एकै साथ विभिन्न आकारका बैगहरू उत्पादन गर्न सक्छन्।

केस अध्ययन: खुद्रा बजारका लागि तयार स्पष्ट झ्याल भएका बैगहरूका लागि उच्च-गति उत्पादन लाइन

एक युरोपेली प्याकेजिङ कम्पनीले लेजर निर्देशित विन्डो पन्चिङ प्रविधि सहितको पूर्ण रूपमा स्वचालित प्लास्टिक बैग निर्माता ल्याएपछि आफ्नो संचालनलाई लगभग ९८% को दक्षतामा बढायो। उनीहरूको नयाँ सेटअपले प्रति घण्टा लगभग २३ हजार बेकरी बैगहरू उत्पादन गर्दछ, जसमा गुणस्तर नियन्त्रण प्रणाली स्वचालित रूपमा निर्माण गरिएको हुन्छ जसले विन्डो सील सही नभएको वा मुद्रण गलत देखिने बैगहरूलाई स्वचालित रूपमा फाल्छ। अझ राम्रो कुरा के छ भने? उनीहरूले खाद्य प्याकेजिङ प्रयोगका लागि आवश्यक ASME B65.2 मापदण्डहरू पूरा गर्दै पनि वर्षको निम्ति बर्बाद हुने सामग्रीमा लगभग १९% सम्म कटौती गरे। जब सबै कुरा सुरुदेखि अन्त्यसम्म एकदम सजिलो तरिकाले चल्छ, तब बचत धेरै छिटो बढ्छ।

प्रवृत्ति: राम्रो नियन्त्रणका लागि सर्वो-सञ्चालित प्रणालीहरूको बढ्दो अपनाइ

नवीनतम प्लास्टिक बैग उत्पादन उपकरणले अग्रिम 8 एक्सिस सर्भो नियन्त्रण प्रणालीहरू समावेश गर्दछ जसले सीलिङ प्रेसरलाई ठीक गर्न र हरेक 0.01 सेकेण्डमा कटिङ समय समायोजन गर्न सक्षम हुन्छ। यी सुधारहरूले तीव्र गतिमा विन्डो बैग उत्पादन प्रक्रियाको समयमा फिल्म फैलिने समस्यालाई रोक्नमा वास्तविक फरक पार्छ। विशेष गरी बायोडिग्रेडेबल PLA सामग्री सँग काम गर्ने सुविधाहरूका लागि महत्वपूर्ण छ जसले प्रसंस्करणको सम्पूर्ण अवधिमा धेरै सावधानीपूर्वक तापक्रम नियन्त्रण आवश्यकता पर्दछ। धेरै संयन्त्रहरूले पुराना गियर चालित सेटअपको तुलनामा लगभग 25 प्रतिशतसम्म बिजुलीको खपतमा कमी देखेका छन्। विशाल उत्पादन चलनको समयमा पनि दोष दरहरू सामान्यतया 0.1 प्रतिशत भन्दा तल रहन्छ, जबकि वास्तविक परिणाम सामग्रीको गुणस्तर र सञ्चालकको कौशल स्तरमा आधारित फरक हुन सक्छ।

एफएक्यू

प्लास्टिक बैग बनाउने मेसिनहरूले स्पष्ट विन्डो बैगहरू कसरी बनाउँछन्?

प्लास्टिकको झोला बनाउने मेसिनहरूले पोलिमर फिल्महरूलाई स्वचालित प्रक्रियाहरूको प्रयोग गरी अन्तिम उत्पादनमा परिणत गर्छन् जुन झोलामा पारदर्शी विन्डो सुविधा थप्नका लागि विशेष रूपमा डिजाइन गरिएको हुन्छ। यी मेसिनहरूले उत्पादनको क्रममा हेर्ने क्षेत्रहरूको सटीक संरेखण गर्न विशेष उपकरणहरूको प्रयोग गर्छन्।

प्लास्टिकको झोला बनाउने मेसिनका प्रमुख घटकहरू के के हुन्?

प्रमुख घटकहरूमा सटीक सर्भो-संचालित फिल्म फिडर, डुअल-ताप सीलिङ जबडा, रोटरी डाइ-कटर, र निरन्तर गुणस्तर र विन्डोहरूको सटीक स्थान बनाए राख्नका लागि दृष्टि-मार्गदर्शित संरेखण प्रणाली समावेश छन्।

विन्डो भएका झोलाहरूमा एक्सट्रुजन प्रक्रियाले कस्तो प्रभाव पार्छ?

एक्सट्रुजन प्रक्रियाले रालका गोलाकार दानाहरूलाई लामो फिल्मका पातहरूमा परिणत गर्छ, जहाँ स्पष्टता सुनिश्चित गर्न थपिने पदार्थहरूलाई सावधानीपूर्वक नियन्त्रण गरिन्छ। ब्लोन फिल्म एक्सट्रुजनले पोलिमर अणुहरूलाई संरेखित गर्छ जुन विन्डो झोलाहरूका लागि आवश्यक उच्च-स्पष्टता फिल्मका लागि हुन्छ।

विन्डो सहितका झोलाहरूको सीलिङमा कुन कुन प्रविधिहरू समावेश छन्?

आधुनिक मेसिनहरूले सफा किनारा र सटीक कटौतीका लागि ताप पाटा र अल्ट्रासोनिक कटरहरू संयोजन गर्छन्। यी मेसिनहरूले नियन्त्रित सीलिङ तापक्रमका लागि इन्फ्रारेड प्रविधि प्रयोग गर्छन्, जुन झ्यालको पारदर्शिता कायम राख्न आवश्यक हुन्छ।

विषय सूची

- प्लास्टिक फिल्मबाट समाप्त बोरासम्म: मूल उत्पादन प्रक्रिया

- स्वचालित उत्पादनमा सीलिङ, कटिङ र विन्डो एकीकरण

-

आधुनिक प्लास्टिक बैग बनाउने मेसिनहरूमा स्वचालन र दक्षता

- प्लास्टिक बैग बनाउने मेसिनहरूले रूपान्तरण प्रक्रियालाई कसरी सरल बनाउँछ

- औद्योगिक उत्पादन स्थलहरूमा प्लास्टिक बैग बनाउने मेशिनहरूको प्रयोग

- केस अध्ययन: खुद्रा बजारका लागि तयार स्पष्ट झ्याल भएका बैगहरूका लागि उच्च-गति उत्पादन लाइन

- प्रवृत्ति: राम्रो नियन्त्रणका लागि सर्वो-सञ्चालित प्रणालीहरूको बढ्दो अपनाइ

- एफएक्यू