Что такое машина для производства полиэтиленовых пакетов и как она специализируется на пакетах с прозрачным окном

Машины для производства полиэтиленовых пакетов преобразуют полимерные пленки в готовую продукцию с помощью автоматизированных процессов, специально разработанных для добавления прозрачных окошек, которые мы все хорошо знаем. Оборудование оснащено специальными инструментами, которые точно выравнивают эти участки просмотра во время производства, что особенно важно для розничной упаковки, где покупателям необходимо видеть содержимое. Согласно Packaging Digest за прошлый год, современные машины могут достигать точности около 0,1 мм при производстве более чем 200 пакетов в минуту. Это означает, что производители могут быстро выпускать большое количество пакетов с четкими окошками, не снижая общей прочности упаковки.

Основные компоненты оборудования, используемого для производства пластиковых пакетов с интегрированными окошками

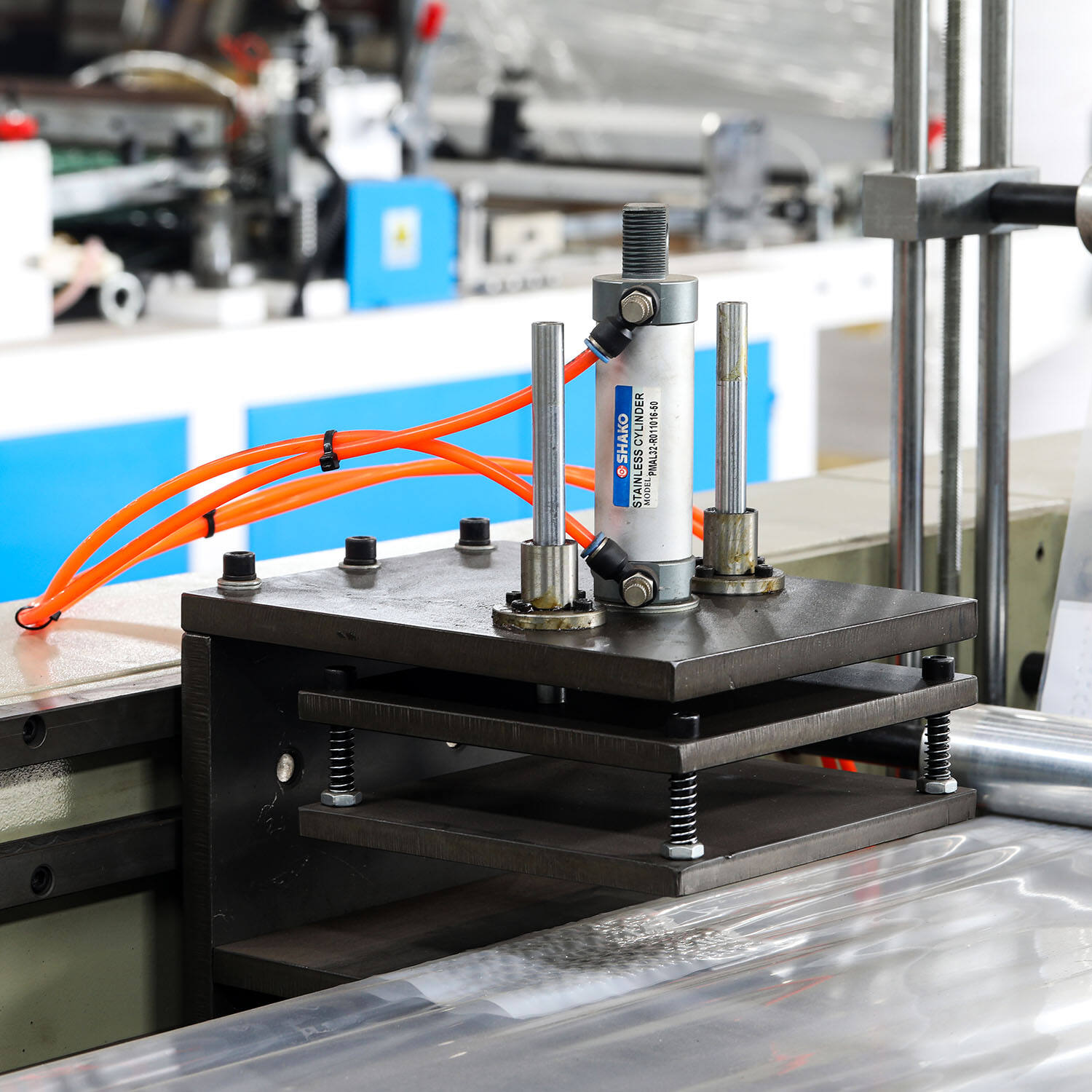

Ключевые подсистемы включают:

- Прецизионные сервоприводные подающие устройства пленки с контролем натяжения с отклонением не более 2%

- Двойные термосварочные губки (160–200 °C) с регулируемыми профилями давления

- Ротационные штанцевальные ножи с закаленными стальными режущими кромками для вырубки окошек

- Системы наведения по изображению, обнаруживающие ошибки размещения окон с точностью до 0,3 мм

Ведущие производители интегрируют протоколы автоматической калибровки, которые корректируют параметры резки на основе данных в реальном времени от инфракрасных датчиков толщины и оптических сканеров.

Роль прецизионного инструмента при изготовлении стабильных оконных проемов

Качество производимых окон напрямую зависит от того, насколько хорошо мы поддерживаем наши вырубные инструменты. Даже незначительное увеличение износа лезвия на 0,01 мм приводит к росту обрыва пленки примерно на 12% при работе на высоких скоростях. Современное оборудование зачастую оснащено вырубными штампами с хромированным покрытием, которым придают специальные формы для самоочистки и самозатачивания. Согласно исследованию Общества инженеров по переработке пластмасс (Society of Plastics Engineers) 2022 года, такие усовершенствованные штампы служат примерно в три раза дольше, чем обычные из углеродистой стали. Такая точность имеет большое значение, поскольку обеспечивает постоянство размеров всех окон в течение каждого производственного цикла. И давайте будем честны — автоматизированные упаковочные линии просто не могут допускать значительных отклонений. Разница всего в ±1,5 мм в размере пакета может нарушить работу всей системы роботизированной загрузки дальше по линии.

От пластиковой пленки до готовых пакетов: основной производственный процесс

Обзор процесса экструзии пластика при производстве пленки

Современное производство пластиковых пакетов обычно начинается с загрузки гранул смолы, как правило LDPE или HDPE, в крупные нагреваемые экструдеры, работающие при температуре от 350 до 500 градусов по Фаренгейту. Что происходит дальше? Расплавленный пластик продавливается через специальные фильеры, формируя длинные полотна пленки. Когда компании хотят получить прозрачные окна на своих пакетах, им необходимо тщательно следить за составом смеси. Слишком большое количество добавок, таких как пигменты или наполнители, сделает пластик мутным, а не кристально прозрачным. Некоторые исследования показывают, что такие дополнительные ингредиенты могут снизить прозрачность готового продукта почти на сорок процентов, поэтому большинство производителей используют более простые формулы для прозрачных участков.

Экструзия пленки с раздувом: создание высокопрозрачной пленки для пакетов с окнами

Метод пленки, полученной продувкой, доминирует в производстве высокопрозрачных пленок, при котором экструдированный полимер раздувается в пузырь диаметром до 8 метров. Вертикальное растяжение равномерно выравнивает полимерные молекулы, обеспечивая показатель мутности менее 200 единиц — критически важный параметр для оконной упаковки, готовой к продаже. Системы стабилизации пузыря поддерживают постоянную толщину (±0,0005 дюйма), предотвращая визуальные искажения в конечном продукте.

Как качество пленки влияет на прозрачность и прочность прозрачных оконных пакетов

Три свойства пленки определяют ее эксплуатационные характеристики:

- Индекс текучести расплава (MFI): 0,5–2 г/10 мин для оптимального баланса прочности и прозрачности

- Прочность на растяжение: >20 МПа, чтобы выдерживать усилия при вырубке окон

- Сопротивление разрыву по Эльмендорфу: >600 г предотвращает случайные разрывы

Пленки низкого качества начинают проявлять помутнение в местах сгиба уже после 50 циклов загрузки, тогда как пленки высшего качества сохраняют прозрачность более чем через 200 циклов.

Экологические аспекты экструзии пластиковых пленок по сравнению с промышленной эффективностью

Конфликт между устойчивостью и производственными требованиями проявляется в показателях энергопотребления:

| Параметры | Традиционный процесс | Оптимизированных систем |

|---|---|---|

| Потребление энергии (кВт·ч/кг) | 0.65–0.85 | 0.48–0.55 |

| Материальные отходы | 8–12% | 3–5% |

| Переработанное сырье | 0–15% | 25–40% |

Современные экструдеры теперь сокращают углеродный след на 18–22% благодаря рекуперативным приводам и замкнутому контролю температуры, однако сохраняются трудности в поддержании прозрачности при высоком содержании переработанных материалов.

Герметизация, резка и интеграция окон в автоматизированном производстве

Технологии герметизации и резки пластиковой пленки с автоматической точностью

Современное оборудование для производства пластиковых пакетов сочетает термогерметизирующие планки с ультразвуковыми резаками, чтобы обеспечить чистые края и точные разрезы за один проход. Более продвинутые машины оснащены лазерными направляющими для выравнивания и сервоприводами, которые поддерживают точность до половины миллиметра, что позволяет выпускать пакеты стабильного размера — согласно отчёту о тенденциях в упаковке за прошлый год. Что касается пакетов с прозрачными окнами, производители используют инфракрасные технологии для поддержания температурного режима около 120–150 градусов Цельсия при герметизации полиэтилена, не нарушая при этом прозрачность окна. Полностью автоматизированные линии сокращают расход материалов примерно на 18 процентов по сравнению с полуавтоматическими аналогами благодаря постоянному контролю толщины плёнки в ходе производственного процесса.

Интеграция блоков штамповки для точного формирования окон

Высокоскоростные ротационные дисковые пробойники, интегрированные в производственные линии, создают окна со скоростью более 400 вырубок/минуту. Эти установки используют штампы из закалённой стали в сочетании с пневматическими системами эжекции для чистого удаления материала окна. Ключевые факторы точной вырубки окон включают:

- Угол заточки лезвия (25–30°) для получения краёв без заусенцев

- Твёрдость опорного ролика (70–80 по Шору А), предотвращающая деформацию плёнки

- Синхронизированное управление натяжением плёнки (±2 Н) во время пробивки

Допуски на позиционирование окон в потребительской упаковке теперь в среднем составляют ±1,5 мм, что на 40% лучше, чем в устаревших системах (Ассоциация гибкой упаковки, 2023)

Синхронизация подачи плёнки, пробивки окон и герметизации пакетов

Производственные линии используют системы ПЛК (программируемые логические контроллеры) с оптическими энкодерами для координации:

- Скорость размотки плёнки (10–30 м/мин)

- Время вырубки окна (синхронизация с интервалом 0,05 секунды)

- Последовательность закрытия поперечных сварочных губок

Продвинутые алгоритмы фазовой синхронизации компенсируют растяжение пленки до 2,5 %, в то время как двухканальные инспекционные камеры проверяют точность размещения окон перед окончательной герметизацией. Синхронизированные системы достигают эффективности эксплуатации оборудования (OEE) на уровне 92 % по сравнению с 78 % в неинтегрированных системах, что позволяет производить более 1200 розничных пакетов в час при оптимизированных настройках.

Автоматизация и эффективность в современных машинах для производства пластиковых пакетов

Как машины для производства пластиковых пакетов упрощают процесс переработки

Современное оборудование для производства пластиковых пакетов объединяет экструзию, печать и запечатывание в одной машине, поэтому нет необходимости в ручной обработке материалов между различными этапами производства. Последние модели оснащены сервоуправляемыми системами подачи, которые обеспечивают правильное натяжение плёнки на протяжении всего процесса. Согласно отчёту Packaging Trends 2023, такие системы сокращают засорения материала примерно на две трети по сравнению с более старыми полуавтоматическими аналогами. Для реального производства это означает, что производители могут выпускать пакеты розничного качества с прозрачными окнами на скоростях свыше 120 метров в минуту. И несмотря на такие высокие темпы, машины всё ещё способны выдерживать позиционирование окон с допуском всего ±0,2 миллиметра.

Использование машин для изготовления пластиковых пакетов в промышленных производственных условиях

Крупные производственные операции зависят от этих машин, которые могут работать без остановки в течение нескольких дней подряд с минимальными перерывами благодаря таким функциям, как автоматическая смена рулонов и встроенные диагностические системы, которые выявляют проблемы до того, как они станут серьезными. Анализ данных двенадцати фабрик за 2022 год показал интересную тенденцию — предприятия, установившие полные системы производства пластиковых пакетов, увеличили свой ежемесячный выпуск на тридцать процентов и при этом сократили расходы на персонал на сорок два процента. Новые версии оснащены так называемой двухканальной обработкой, что позволяет производителям одновременно выпускать пакеты различных размеров на одной и той же производственной линии, не останавливая процесс и не перенастраивая оборудование между запусками.

Пример из практики: высокоскоростная производственная линия для прозрачных пакетов с окном, готовых к розничной продаже

Одна европейская упаковочная компания добилась повышения эффективности своих операций почти до 98 % после внедрения полностью автоматизированного автомата для производства пластиковых пакетов с технологией лазерного пробивания окошек. Новая установка выпускает около 23 тысяч пекарских пакетов каждый час, оснащая их встроенными системами контроля качества, которые автоматически отбраковывают пакеты с некачественной герметизацией окошка или дефектной печатью. Ещё одним преимуществом стало сокращение объёма отходов материалов в течение года примерно на 19 % при одновременном соблюдении важных стандартов ASME B65.2, необходимых для безопасной упаковки пищевых продуктов. Экономия растёт быстро, когда весь процесс работает без сбоев от начала до конца.

Тренд: Расширение использования сервоприводных систем для более точного управления

Современное оборудование для производства пластиковых пакетов оснащено передовыми 8-осевыми сервоконтрольными системами, способными точно регулировать давление запечатывания и корректировать момент резки каждые 0,01 секунды. Эти усовершенствования значительно помогают предотвратить проблемы растяжения плёнки в ходе интенсивного производства пакетов с прозрачным окном. Особенно важно для предприятий, работающих с биоразлагаемыми материалами PLA, которым требуется очень точный контроль температуры на всех этапах обработки. Многие производства отмечают снижение энергопотребления примерно на 25 процентов по сравнению со старыми моделями с механическим приводом. Уровень брака обычно остаётся ниже 0,1 процента даже при массовом выпуске более десяти миллионов пакетов за одну партию, хотя конечные результаты могут варьироваться в зависимости от качества материала и квалификации операторов.

Часто задаваемые вопросы

Как машины для изготовления пластиковых пакетов производят прозрачные окна на пакетах?

Машины для производства пластиковых пакетов преобразуют полимерные пленки в готовую продукцию с помощью автоматизированных процессов, специально разработанных для добавления прозрачных окон в пакеты. Эти машины используют специальные инструменты для точного позиционирования участков просмотра в процессе производства.

Каковы основные компоненты машины для производства пластиковых пакетов?

Ключевыми компонентами являются точные сервоприводные подающие устройства пленки, двойные нагревательные узлы для термосварки, ротационные штампы-вырубщики и системы визуального контроля для выравнивания, обеспечивающие стабильное качество и точное размещение окон.

Как экструзионный процесс влияет на пакеты с окнами?

Экструзионный процесс формирует смолу из гранул в длинные листы пленки, тщательно контролируя добавки для обеспечения прозрачности. Экструзия пленки методом пленочной выдувки выравнивает молекулы полимера, обеспечивая высокую прозрачность пленки, необходимую для пакетов с окнами.

Какие технологии используются при сварке пакетов с окнами?

Современные машины сочетают термозапайные планки и ультразвуковые резаки для получения чистых кромок и точных разрезов. Они используют инфракрасные технологии для контроля температуры запайки, что важно для сохранения прозрачности окон.

Содержание

-

От пластиковой пленки до готовых пакетов: основной производственный процесс

- Обзор процесса экструзии пластика при производстве пленки

- Экструзия пленки с раздувом: создание высокопрозрачной пленки для пакетов с окнами

- Как качество пленки влияет на прозрачность и прочность прозрачных оконных пакетов

- Экологические аспекты экструзии пластиковых пленок по сравнению с промышленной эффективностью

- Герметизация, резка и интеграция окон в автоматизированном производстве

-

Автоматизация и эффективность в современных машинах для производства пластиковых пакетов

- Как машины для производства пластиковых пакетов упрощают процесс переработки

- Использование машин для изготовления пластиковых пакетов в промышленных производственных условиях

- Пример из практики: высокоскоростная производственная линия для прозрачных пакетов с окном, готовых к розничной продаже

- Тренд: Расширение использования сервоприводных систем для более точного управления

- Часто задаваемые вопросы