Czym jest maszyna do produkcji worków plastikowych i w jaki sposób specjalizuje się w produkcji worków z przezroczystym okienkiem

Maszyny do produkcji worków plastikowych przekształcają folie polimerowe w gotowe produkty, wykorzystując zautomatyzowane procesy zaprojektowane specjalnie do dodawania przezroczystych okienek, które wszyscy dobrze znamy. Urządzenia są wyposażone w specjalne narzędzia, które precyzyjnie pozycjonują te okienka podczas produkcji, co ma duże znaczenie dla opakowań detalicznych, w których klienci muszą mieć możliwość zobaczenia zawartości. Zgodnie z danymi opublikowanymi w Packaging Digest w zeszłym roku, współczesne maszyny osiągają dokładność pomiaru rzędu 0,1 mm, produkując jednocześnie ponad 200 worków na minutę. Oznacza to, że producenci mogą szybko wytwarzać dużą ilość worków z przezroczystymi okienkami, które nie osłabiają ogólnej wytrzymałości opakowania.

Kluczowe komponenty maszyn stosowanych w produkcji worków plastikowych z okienkami

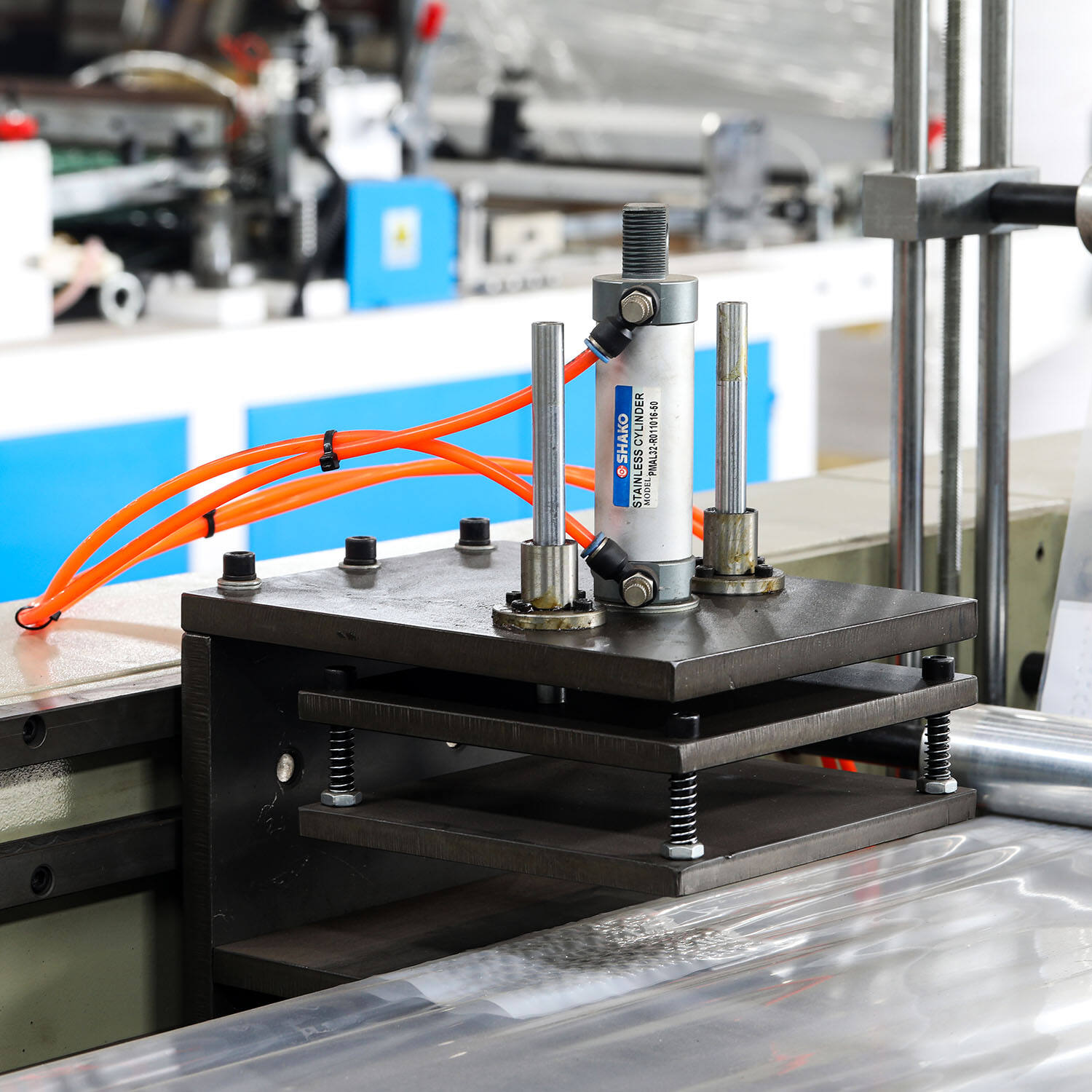

Podstawowe podsystemy obejmują:

- Dokładne serwonapędowe podajniki folii utrzymujące kontrolę napięcia z odchyleniem nieprzekraczającym 2%

- Zwójki uszczelniające o podwójnym ogrzewaniu (160–200°C) z regulowanymi profilami ciśnienia

- Obrotowe noże tłoczne z zahartowanymi stalowymi twardołożyskowymi do wycinania okienek

- Systemy wizyjne wykrywające błędy rozmieszczenia okien z dokładnością do 0,3 mm

Wiodący producenci integrują protokoły automatycznej kalibracji, które dostosowują parametry cięcia na podstawie danych napływających w czasie rzeczywistym z czujników grubości podczerwieni i skanerów optycznych.

Rola precyzyjnego oprzyrządowania w tworzeniu spójnych otworów okiennych

Jakość produkowanych okienek w dużej mierze zależy od tego, jak dobrze utrzymujemy nasze formy tnące. Nawet niewielki wzrost zużycia ostrza o 0,01 mm prowadzi do około 12% większej liczby pęknięć folii podczas pracy na wysokich prędkościach. Nowoczesne urządzenia często wykorzystują formy tnące chromowane, które mają wbudowane specjalne kształty samozaostrzające się. Zgodnie z badaniami Society of Plastics Engineers z 2022 roku, te zaawansowane formy są trzy razy bardziej trwałe niż standardowe formy ze stali węglowej. Taka precyzja ma ogromne znaczenie, ponieważ zapewnia spójność wymiarów wszystkich okienek w całym cyklu produkcji. A prawda jest taka, że zautomatyzowane linie pakujące po prostu nie tolerują dużych różnic. Różnica tylko o ±1,5 mm w rozmiarze worka może całkowicie zaburzyć działanie systemu robotycznego załadunku dalej w procesie.

Od folii plastikowej do gotowych torebek: kluczowy proces produkcyjny

Omówienie procesu wytłaczania tworzyw sztucznych w produkcji folii

Nowoczesna produkcja worków plastikowych zazwyczaj rozpoczyna się od wsypania granulek żywicy, najczęściej LDPE lub HDPE, do dużych podgrzewanych ekstruderów pracujących w temperaturach od 350 do 500 stopni Fahrenheita. Co dalej? Roztopiony plastik jest przepychany przez specjalne matryce, które formują go na długie arkusze folii. Gdy firmy chcą uzyskać przezroczyste okienka na workach, muszą uważać, co dodają do mieszanki. Zbyt dużo dodatków, takich jak pigmenty czy napełniacze, sprawi, że plastik będzie mętny zamiast kryształowo przezroczysty. Niektóre badania wykazują, że te dodatkowe składniki mogą zmniejszyć przejrzystość nawet o czterdzieści procent w gotowym produkcie, dlatego większość producentów stosuje prostsze receptury dla tych przezroczystych części.

Ekstruzja folii dmuchanej: tworzenie wysokoprzejrzystej folii do worków z okienkami

Metoda folii dmuchanej dominuje w produkcji wysokiej przejrzystości, napowietrzając ekstrudowany polimer w bańkę o średnicy do 8 metrów. To pionowe rozciąganie równomiernie wyjustowuje cząsteczki polimeru, osiągając poniżej 200 jednostek mętnoty – kluczowe dla worków okiennych gotowych do sprzedaży detalicznej. Systemy stabilizacji bańki zapewniają stałą grubość (±0,0005") zapobiegając zniekształceniom wizualnym w gotowym produkcie.

Wpływ jakości folii na przezroczystość i trwałość przezroczystych worków okiennych

Trzy właściwości folii decydują o jej wydajności:

- Wskaźnik płynięcia masoplastu (MFI): 0,5–2 g/10min dla optymalnej równowagi wytrzymałości i przejrzystości

- Wytrzymałość Na Rozciąganie: >20 MPa, aby wytrzymać siły cięcia formą do okienek

- Odporność na rozerwanie Elmendorfa: >600 g zapobiega przypadkowym pęknięciom

Folie niższej jakości wykazują bielenie naprężeniowe w punktach zgięć już po 50 cyklach obciążenia, podczas gdy wyroby wysokiej klasy zachowują przejrzystość przez ponad 200 cykli.

Zagadnienia środowiskowe w procesie ekstruzji folii plastikowej w porównaniu do efektywności przemysłowej

Konflikt między zrównoważonością a wymogami produkcji przejawia się w metrykach zużycia energii:

| Parametr | Proces Tradycyjny | Optymalizowane systemy |

|---|---|---|

| Zużycie energii (kW·h/kg) | 0.65–0.85 | 0.48–0.55 |

| Odpady materialne | 8–12% | 3–5% |

| Zawartość recyklingowa | 0–15% | 25–40% |

Nowoczesne ekstrudery obecnie zmniejszają ślad węglowy o 18–22% dzięki napędom regeneracyjnym i zamkniętej regulacji temperatury, choć nadal istnieją wyzwania w utrzymaniu przezroczystości przy wysokiej zawartości surowców wtórnych.

Uszczelnianie, cięcie i integracja okienek w produkcji zautomatyzowanej

Technologie umożliwiające precyzyjne uszczelnianie i cięcie folii plastikowej w sposób zautomatyzowany

Współczesne urządzenia do produkcji worków plastikowych łączą pręty termozgrzewalne z nożycami ultradźwiękowymi, aby uzyskać czyste krawędzie i dokładne cięcia w jednym procesie. Zaawansowane maszyny są wyposażone w prowadnice laserowe oraz serwosilniki, które zapewniają tolerancję do około pół milimetra, co oznacza, że worki są produkowane w sposób powtarzalny pod względem wymiarów – zgodnie z raportem Packaging Trends Report z ubiegłego roku. W przypadku worków z przezroczystymi okienkami producenci korzystają z technologii podczerwieni do precyzyjnego utrzymywania temperatury w zakresie od 120 do 150 stopni Celsjusza, umożliwiając zgrzewanie polietylenu bez uszkadzania przeźroczystości okienka. Całkowicie zautomatyzowane linie produkcyjne zmniejszają ilość odpadów materiałowych o około 18 procent w porównaniu do częściowo zautomatyzowanych dzięki ciągłemu monitorowaniu grubości folii podczas produkcji.

Integracja jednostek tłoczących do precyzyjnego formowania okienek

Wysokoprędkościorne maszyny do tłoczenia obrotowego wbudowane w linie produkcyjne tworzą otwory okienkowe z szybkością przekraczającą 400 cięć/min. Urządzenia te wykorzystują stalowe matryce tnące połączone z pneumatycznymi systemami wyrzutu, umożliwiając czyste usuwanie materiału okienkowego. Kluczowymi czynnikami precyzyjnego cięcia okienek są:

- Kąt ostrości ostrza (25–30°) dla krawędzi bez zadziorów

- Twardość wałka podtrzymującego (70–80 Shore A), aby zapobiec odkształceniom folii

- Zsynchronizowana kontrola naciągu folii (±2 N) podczas przebijania

Dopuszczalne odchyłki pozycjonowania okienek w workach gotowych do sprzedaży wynoszą średnio ±1,5 mm, co oznacza 40-procentową poprawę w porównaniu z tradycyjnymi systemami (Flexible Packaging Association 2023).

Synchronizacja pomiędzy podawaniem folii, przebijaniem okienek a zamykaniem worków

Linie produkcyjne wykorzystują systemy PLC (Programowalny Sterownik Logiczny) z enkoderami optycznymi w celu koordynacji:

- Prędkość odwijania folii (10–30 m/min)

- Chwila przebijania okienka (synchronizacja w przedziale 0,05 sekundy)

- Kolejność zamykania szczęk uszczelniających

Zaawansowane algorytmy blokowania fazy kompensują zmiany rozciągania folii do 2,5%, podczas gdy kamery inspekcyjne o podwójnej ścieżce weryfikują dokładność rozmieszczenia okienka przed końcowym zamykaniem. Zsynchronizowane systemy osiągają 92% skuteczność działania sprzętu (OEE) w porównaniu do 78% w rozwiązaniach niezintegrowanych, co przekłada się na ponad 1 200 toreb detalicznych produkowanych na godzinę w zoptymalizowanych konfiguracjach.

Automatyzacja i efektywność w nowoczesnych maszynach do produkcji toreb plastikowych

Jak maszyny do produkcji toreb plastikowych usprawniają proces konwersji

Nowoczesne urządzenia do produkcji worków plastikowych integrują procesy ekstruzji, druku i zamykania w jednym zestawie maszynowym, dzięki czemu nie ma potrzeby ręcznego przekładania materiału pomiędzy poszczególnymi etapami produkcji. Najnowsze modele są wyposażone w systemy zasilania sterowane serwosilnikami, które utrzymują odpowiednie naprężenie folii na całym przebiegu procesu. Zgodnie z raportem Packaging Trends 2023, te systemy zmniejszają liczbę zakleszczeń materiału o około dwie trzecie w porównaniu ze starszymi półautomatycznymi rozwiązaniami. W praktyce oznacza to, że producenci mogą wytwarzać worki o jakości detalicznej z przezroczystymi okienkami z prędkością przekraczającą 120 metrów na minutę. Mimo tak wysokich tempa produkcji, maszyny nadal zapewniają dokładność pozycjonowania okienka w granicach tylko ±0,2 milimetra.

Zastosowanie maszyn do produkcji worków plastikowych w przemysłowych warunkach produkcyjnych

Duże operacje produkcyjne polegają na tych maszynach, które mogą działać bez przerwy przez dni, niemal nie wymagając przerw dzięki funkcjom takim jak automatyczna zmiana rolek i wbudowana diagnostyka wykrywająca problemy zanim staną się poważne. Analiza danych z dwunastu fabryk z 2022 roku ujawnia ciekawostkę – miejsca, które zainstalowały kompletne systemy produkcji worków plastikowych, odnotowały trzydziestoprocentowy wzrost miesięcznej produkcji przy jednoczesnym spadku kosztów osobowych o czterdzieści dwa procent. Nowsze wersje są wyposażone w tzw. przetwarzanie podwójnego pasma, co oznacza, że producenci mogą jednocześnie wytwarzać worki o różnych wymiarach na tej samej linii produkcyjnej, bez konieczności zatrzymywania produkcji lub zmiany sprzętu pomiędzy partiami.

Studium przypadku: Wysokoprędkościowa linia produkcyjna do przezroczystych worków z okienkiem gotowych do sprzedaży detalicznej

Jedna europejska firma zajmująca się opakowaniami zauważyła wzrost efektywności swoich operacji do prawie 98%, gdy wprowadziła całkowicie zautomatyzowaną maszynę do produkcji worków plastikowych z technologią przebijania okienek przy użyciu prowadzenia laserowego. Nowe urządzenie wytwarza około 23 tysięcy worków piekarniczych co godzinę, wyposażonych w wbudowane systemy kontroli jakości, które automatycznie usuwają worki, w których uszczelnienie okienka jest nieprawidłowe lub druk wygląda na niedokładny. Co jeszcze lepsze? Firma zmniejszyła odpady materiałowe o około 19% w ciągu roku, jednocześnie nadal spełniając ważne normy ASME B65.2 wymagane dla bezpiecznych zastosowań w opakowaniach żywności. Oszczędności szybko się sumują, gdy cały proces działa płynnie od początku do końca.

Trend: Zwiększające się stosowanie systemów napędzanych serwosilnikami w celu uzyskania lepszej kontroli

Najnowsze urządzenia do produkcji worków plastikowych są wyposażone w zaawansowane systemy sterowania serwo z 8 osiami, umożliwiające precyzyjne dostrojenie ciśnienia uszczelniania oraz korygowanie momentu cięcia co 0,01 sekundy. Te ulepszenia znacząco przyczyniają się do zapobiegania rozciąganiu folii podczas szybko przebiegających procesów produkcji worków z przezroczystym okienkiem. Szczególnie ważne dla zakładów przetwarzających biodegradowalne materiały PLA, wymagające bardzo dokładnej kontroli temperatury na każdym etapie procesu. Wiele zakładów odnotowało około 25-procentowe zmniejszenie zużycia energii w porównaniu ze starszymi układami napędzanymi przekładniami mechanicznymi. Poziom wad produkcyjnych zwykle pozostaje poniżej 0,1 procenta, nawet podczas masowej produkcji przekraczającej dziesięć milionów worków naraz, choć rzeczywiste wyniki mogą się różnić w zależności od jakości materiału i umiejętności operatorów.

Często zadawane pytania

Jak maszyny do produkcji worków plastikowych tworzą przezroczyste worki z okienkami?

Maszyny do produkcji worków foliowych przekształcają folie polimerowe w gotowe produkty za pomocą zautomatyzowanych procesów specjalnie zaprojektowanych do dodawania przezroczystych okienek w workach. Te maszyny wykorzystują specjalne narzędzia do dokładnego dopasowania obszarów widocznych podczas produkcji.

Jakie są kluczowe komponenty maszyny do produkcji worków foliowych?

Główne komponenty to precyzyjne serwosterowane podajniki folii, podwójne szczęki do zgrzewania cieplnego, tnące walce z matrycami oraz systemy wyrównywania z naprowadzaniem wizyjnym, które zapewniają stałą jakość i dokładne umiejscowienie okienek.

W jaki sposób proces ekstruzji wpływa na worki z okienkami?

Proces ekstruzji przetwarza granulki żywicy na długie arkusze folii, starannie kontrolując dodatki, aby zapewnić przejrzystość. Ekstruzja folii dmuchanej umożliwia ułożenie cząsteczek polimeru w sposób zapewniający wysoką przejrzystość folii, niezbędną dla worków z okienkami.

Jakie technologie są stosowane przy zamykaniu worków z okienkami?

Nowoczesne maszyny łączą pręty termozgrzewalne i nożyce ultradźwiękowe, zapewniając czyste krawędzie i precyzyjne cięcie. Wykorzystują technologię podczerwieni do kontrolowania temperatury zgrzewania, co jest kluczowe dla zachowania przezroczystości okienek.

Spis treści

-

Od folii plastikowej do gotowych torebek: kluczowy proces produkcyjny

- Omówienie procesu wytłaczania tworzyw sztucznych w produkcji folii

- Ekstruzja folii dmuchanej: tworzenie wysokoprzejrzystej folii do worków z okienkami

- Wpływ jakości folii na przezroczystość i trwałość przezroczystych worków okiennych

- Zagadnienia środowiskowe w procesie ekstruzji folii plastikowej w porównaniu do efektywności przemysłowej

- Uszczelnianie, cięcie i integracja okienek w produkcji zautomatyzowanej

-

Automatyzacja i efektywność w nowoczesnych maszynach do produkcji toreb plastikowych

- Jak maszyny do produkcji toreb plastikowych usprawniają proces konwersji

- Zastosowanie maszyn do produkcji worków plastikowych w przemysłowych warunkach produkcyjnych

- Studium przypadku: Wysokoprędkościowa linia produkcyjna do przezroczystych worków z okienkiem gotowych do sprzedaży detalicznej

- Trend: Zwiększające się stosowanie systemów napędzanych serwosilnikami w celu uzyskania lepszej kontroli

- Często zadawane pytania