Yüksek Hacimli Üretimde Flexo Baskı Makinelerinin Yüksek Hızlı Performansı

Gerçek Dünya Çıktısının Ölçülmesi: Hat İçi Flexo Baskı Hızı ve Verimlilik

Günümüzdeki flexo baskı makineleri dakikada 600 fitin üzerinde hızlara ulaşmaktadır ve bu, eski modellerin elde ettiği 150 ila 300 feet/dakika aralığının yaklaşık iki katıdır. Bu daha yüksek hızlarda baskı yapan makineler, saatte binlerce baskı üretebilir ve büyük üretim partilerinin gereksinimlerini kolaylıkla karşılayabilir. Uygulamada gerçekten önemli olan şey, tüm işlemlerin aynı anda ve hat içinde gerçekleşmesidir. Baskı yapma, lamine etme ve kesme işlemleri tek bir makinede bir arada yapıldığında, süreci yavaşlatan can sıkıcı dur-kalk gecikmeleri en aza indirilir. Daha önce bahsettiğimiz o gelişmiş aniloks silindirler ve kapalı doktor bıçaklar sayesinde uzun süreli baskı işleri boyunca mürekkep kalitesi sürekli tutarlı kalır. Bu da şirketlerin mevsimsel ürünler için aceleyle siparişleri tamamlaması veya esnek ambalajlar, yapışkan etiketler ya da oluklu kutular gibi ürünler için sıkı teslim tarihlerine uyması gerektiğinde, israf malzemesini azaltır.

Daha Hızlı Üretim Döngülerini Sağlayan İleri Otomasyon Teknolojileri

Servo sürüşlü mekanik sistemler, entegre görüntüleme sistemleri ve robotik plaka değiştiricilerle birlikte çalıştığında, elle yapılan iş gücünü yaklaşık %40 oranında azaltırlar. Üretim daha hızlı ilerlerken aynı zamanda hassasiyet korunur. Sistemler, silindir hizalama sorunlarını oluşur oluşmaz düzeltir ve işlem sırasında malzemelerin ısıl genleşme veya esneme gibi nedenlerle uzaması durumunda otomatik olarak ayarlamalar yapar, dakikada 300 metreyi geçen hızlarda bile bu mümkündür. Ancak asıl dikkat çeken özellik, kapalı çevrim renk kontrolüdür. Bu özellik, mürekkep yoğunluğunu anında ayarlayarak süreç boyunca renk tutarlılığını korur. Kurulum süreleri neredeyse yarıya iner; bu da makinelerin uzun vardiyalar ve büyük üretim partileri boyunca sorunsuz çalışmasını sağlar. Sonuç olarak fabrikalar, daha iyi makine kullanılabilirliği, operatör hatalarında azalma ve ne kadar ürün üretilirse üretilsin kalite standartlarının korunmasıyla karşılaşır.

Dijital İş Akışları ve Hızlı İş Değişimi ile Verimlilik Artışı

Dijital öncilaf, standart iş biletleriyle ve otomatik pres ayarlarıyla entegre edildiğinde, tüm iş değişikliklerinin düz 15 dakikadan kısa sürede tamamlanmasını sağlar. Bu tür bir esneklik, artık yeni plakaları fiziksel olarak yapmak veya tüm bu elle ayarlama işlemlerini yapmak zorunda kalmamanız anlamına gelir; bu da çok miktarda durma süresinden tasarruf eder ve israf edilen malzemeleri azaltır. Süreç, baskı yapıldıktan hemen sonra şirketlerin son işlemlere başlamasına olanak tanıyan hızlı kuruyan, yüksek katı madde içeren mürekkeplerle birlikte kullanıldığında daha da iyi hale gelir. Ruloları kesmek, kaplamalar eklemek ya da koruyucu örtüler uygulamak gibi işlemleri kastediyoruz. Tümü göz önüne alındığında, bu dijital yöntemler toplam üretim süresini yaklaşık %30 oranında bir miktar daha fazla veya az şekilde kısaltabilir. Aynı anda birçok farklı ürünle uğraşan işletmeler için, özellikle mağazalar için özel gıda ambalajları yapanlar veya promosyonlarda büyük etiket kampanyaları düzenleyenler için, bu hız her şeyi değiştirir. İşletmeler maliyetleri patlatmadan operasyonlarını ölçeklendirebilir ve ürünleri eskisinden çok daha hızlı piyasaya sürme imkânı bulurlar.

Uzun Süreli Çalışmalarda Hassas Mühendislik ile Sürekli Yüksek Kaliteli Baskı

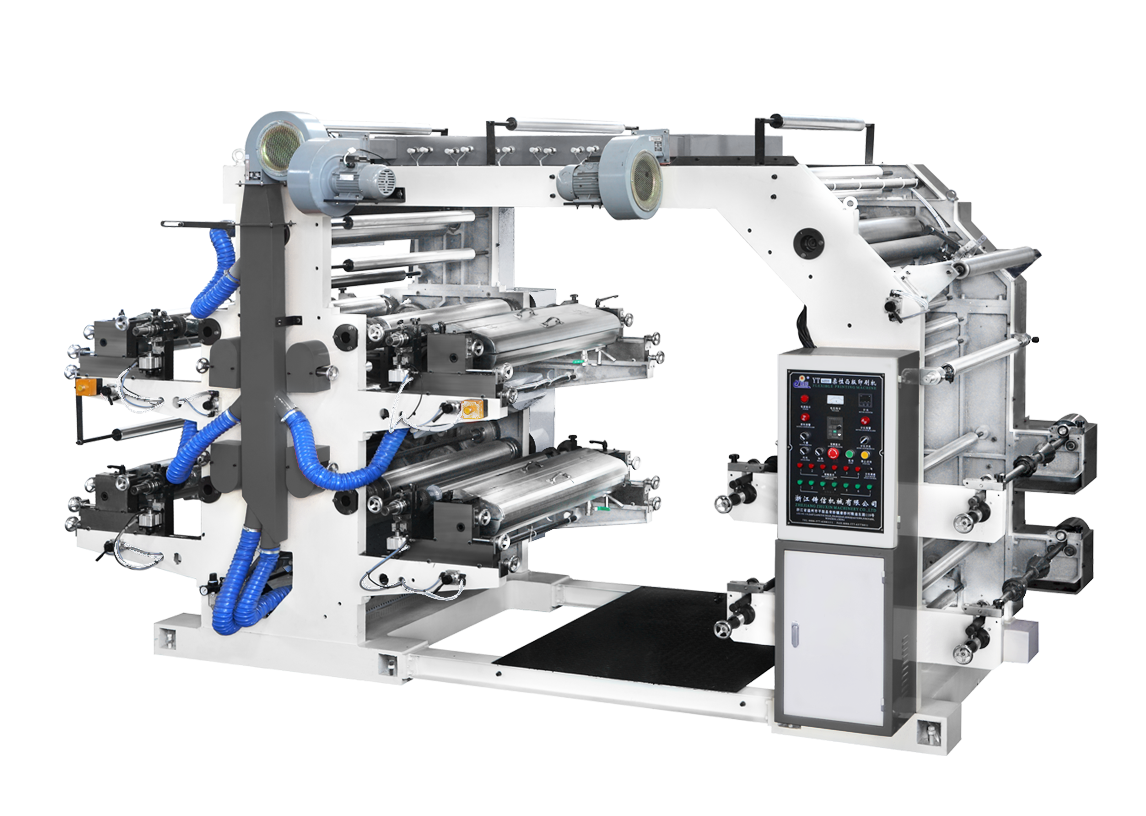

Güvenilir Endüstriyel Üretim için Sağlam Makine Yapısı

Yüksek hacimli baskı işlemlerinde kullanılan büyük flexo makineleri, saatlerce kesintisiz çalışma koşullarına dayanacak şekilde sağlam döküm demir gövdelere ve sertleştirilmiş çelik parçalara sahiptir. Bu makineler, çok iyi taşlanmış dişlilerle, hareketi hassas şekilde kontrol eden servo motorlarla ve titreşimleri emen özel sistemlerle donatılmıştır. Tüm bu donanım, milyonlarca baskı boyunca renklerin mikron düzeyinde doğru hizalanmasını sağlar. Operatörler, ghost görüntüler (gölge baskılar), mürekkebin fazlaca yayılması ya da on binlerce dönüşten sonra makinenin sapması gibi can sıkıcı sorunlar hakkında endişe etmek zorunda kalmaz. Üretim istatistiklerine göre, bu sağlam yapı, ucuz modellere kıyasla beklenmedik arızaları yaklaşık yüzde 30 oranında azaltır. Bu da özellikle ilaç ambalajları veya içecek etiketlemesi gibi katı standartların geçerli olduğu sektörlerde daha az durma süresi, daha az israf edilmiş malzeme ve daha iyi üretim oranları anlamına gelir.

Tutarlılığı Sağlamak: Silindir Hizalama ve Mürekkep Aktarım Kararlılığı

En son kapalı döngü kayıt sistemleri, malzemelerin sıcaklık değişimlerine bağlı olarak uzaması veya genişlemesi durumunda bile aslında telafi edebilir. Bu sistemler, yarım milyondan fazla etiketin basıldığı uzun üretim süreçleri sırasında bile yazdırma ve kesme işlemlerinin hizalanmasını yaklaşık artı eksi 0,1 milimetre civarında korur. Aynı zamanda özel odacıklı doktor bıçaklar, lazerle gravür yapılan aniloks silindirlerle birlikte çalışarak baskı yüzeyinin tamamında tutarlı mürekkep kaplamasını sağlar. Bu düzenleme, birçok işlemi etkileyen can sıkıcı şeritlerin, izlerin ve renk değişikliklerinin ortadan kalkmasını sağlar. Sektör liderleri, tüm üretim süreci boyunca Delta E değerleri 2'nin altına düşerek renk eşleştirme sonuçlarının neredeyse kusursuza kadar yaklaştığını gördü. Katı düzenleyici onay gerektiren ambalaj uygulamaları için bu düzeyde tutarlılık çok önemlidir çünkü bu pazarlarda hem görünüm kalitesi hem de tekrarlanabilir sonuçlar asla ödün verilemeyecek unsurlardır.

Büyük Ölçekli Etiket Baskısında Maliyet Etkinliği ve Atık Azaltımı

Süre Kaybını ve İsmarlıyı En Aza İndirme: Yüksek Hacimli Üretimler İçin Kurulum Süresinin Kısaltılması

Plaka montaj sistemleri, önceden ayarlanmış kayıt ayarlamaları ve akıllı web yönlendirme teknolojisi gibi otomatik çözümler söz konusu olduğunda, bu sistemler kurulum sürelerini genellikle %40 ila %60 oranında düşürür. Yüksek hacimli etiket üretim hatları çalıştıran şirketler için bu tasarruflar mali açıdan oldukça önemli boyutlara ulaşır. Ponemon Enstitüsü'nün 2023 yılındaki araştırmasına göre, tek bir pres hattında günde yalnızca bir dakika kazanç sağlanması, yılda yaklaşık yedi yüz kırk bin dolarlık ek verimlilik anlamına gelir. Otomatik gerilim kontrolleri ayrıca uzun üretim süreçleri sırasında malzemelerin bütünlüğünü korumaya da yardımcı olur. Bu durum, hizalama sorunlarından kaynaklanan israfı azaltarak hurda oranlarını yaklaşık %18 civarında düşürür. Ayrıca üreticiler, gıda ürünleri üretiminde neredeyse %99,5'lik bir çalışma süresine ulaştıklarını bildirmektedir. Özellikle dikkat çeken nokta, bu sistemlerin eski tesisatlarda tüm malzeme israfının yaklaşık yüzde otuzuna neden olan sürekli insan gözetimi ihtiyacını azaltmasıdır. Sonuç olarak, ilk geçiş verimliliği her alanda önemli ölçüde artar.

Toplam Sahiplik Maliyeti: Flexo Baskı Makinesi ve Dijital Alternatifler

Sürekli, yüksek hacimli çıktılar için flexo baskı uzun vadede ikna edici ekonomi sunar:

| Maliyet Faktörü | Fleksi baskı makinesi | Dijital Alternatif |

|---|---|---|

| Birim başı maliyet (10.000+ birim) | $0.003–$0.007 | $0.015–$0.030 |

| Plaka/tüketim malzemesi maliyeti | Yüksek başlangıç, düşük tekrarlayan | Gerekli Değil |

| Atık Oranı | %3–5 optimizasyondan sonra | 1–3% |

| Bakım Sıklığı | Üç aylık | Aylık |

Çoğu işletme, fleyografik baskı ile diğer yöntemler karşılaştırıldığında yaklaşık 15.000 doğrusal feet civarında en uygun noktayı bulur. Bu hacim seviyesinde, başlangıçta ekipmana harcanan miktarın önüne daha düşük maliyetli malzemelerin sürekli tasarrufu geçmeye başlar. İçecek şişeleri veya temizlik ürünleri için kalıcı stok birimleri gibi şeyleri düşünün - bunlara temelde sonsuza kadar dayanacak etiketler gerekir. Fotopolimer plakalar, herhangi bir aşınma görülmeden bir milyon baskının ötesine kolayca çıkar, oysa dijital toner sistemleri birkaç bin baskıda bir sürekli yeni sarf malzemesi gerektirir. Şirketler fiili olarak zaman içindeki giderlerini takip ettiklerinde, beş yıl boyunca toplam maliyetlerde fleyo genellikle %23 oranında önde çıkar. Plakaların ne kadar sağlam olduğu, verimli çalıştıkları ve üreticilerin onları fabrikalarda yıllardır başarıyla ölçeklendirmiş olmaları göz önünde bulundurulduğunda bu durum mantıklıdır.

Sıkça Sorulan Sorular

Modern fleyo baskı makinelerinin hız kapasiteleri nelerdir?

Modern flexo baskı makineleri, dakikada 600 fitin üzerinde hızlara ulaşabilir ve eski modellere kıyasla önemli ölçüde daha hızlı çalışır; eski modeller genellikle 150 ile 300 fpm arasında çalışırdı.

Gelişmiş otomasyon teknolojileri üretim döngülerini nasıl iyileştirir?

Servo tahrikli mekanik sistemler ve entegre görüntü sistemleri gibi gelişmiş otomasyon teknolojileri, manuel iş gücünü yaklaşık %40 oranında azaltır ve yüksek hızlarda bile üretim doğruluğunu sağlar; bu da makine kullanılabilirliğini artırır ve operatör hatalarını azaltır.

Flexo baskıda dijital iş akışı entegrasyonunun önemi nedir?

Dijital iş akışı entegrasyonu, hızlı iş değişimi imkânı sunarak üretim süresini kısaltır ve malzeme israfını azaltır; bu durum, çeşitli ürünlerle çalışan işletmeler için çok önemlidir.

Flexo baskı makinelerinin yapısını güvenilir kılan nedir?

Fleksi baskı makineleri, sürekli işlemleri gerçekleştirmek, renk hizalamasını sağlamak ve daha ucuz modellere kıyasla beklenmedik arızaları azaltmak için katı dökme demir çerçeveler ve sertleştirilmiş çelik parçalarla inşa edilmiştir.

Fleksi baskı makineleri baskı kalitesini ve tutarlılığını nasıl sağlar?

Bu makineler, kapalı döngü kayıtlarını ve odalı doktor bıçaklarını kullanır.

İçindekiler

- Yüksek Hacimli Üretimde Flexo Baskı Makinelerinin Yüksek Hızlı Performansı

- Uzun Süreli Çalışmalarda Hassas Mühendislik ile Sürekli Yüksek Kaliteli Baskı

- Büyük Ölçekli Etiket Baskısında Maliyet Etkinliği ve Atık Azaltımı

-

Sıkça Sorulan Sorular

- Modern fleyo baskı makinelerinin hız kapasiteleri nelerdir?

- Gelişmiş otomasyon teknolojileri üretim döngülerini nasıl iyileştirir?

- Flexo baskıda dijital iş akışı entegrasyonunun önemi nedir?

- Flexo baskı makinelerinin yapısını güvenilir kılan nedir?

- Fleksi baskı makineleri baskı kalitesini ve tutarlılığını nasıl sağlar?