Перформансе високе брзине флексо штампачких машина у производњи великих серија

Мерење стварних резултата: брзина уградне флексо штампе и проток

Савремене флексо штампарске машине данас раде брзинама од преко 600 стопа у минути, што је грубо двоструко више него што су старији модели имали између 150 и 300 стопа у минути. На овим већим брзинама, штампари могу произвести хиљаде отисака сваког сата, испуњавајући потребе великог серијског производња без икаквог напора. Оно што заиста има значаја у пракси је да се све одвија у линији, истовремено. Када се штампање, ламинација и резање обављају заједно на једној машини, то смањује досадне застоје који успоравају процес. Боја остаје конзистентна током дугих штампаних серија захваљујући оним модерним анеликс ваљцима и ножевима у комори о којима смо причали. То значи мање потрошње материјала када компаније морају брзо да испуне наруџбине за сезонске производе или испуне стриктне рокове за производе као што су флексибилни паковања, самолепљиве етикете или коруговане кутије.

Напредне технологије аутоматизације које омогућавају брже производне циклусе

Када серво погони раде уз интегрисане системе визије и роботске мењаче плоча, смањују ручни рад за око 40%. Производња тече брже, али и даље одржава тачност. Системи могу исправљати проблеме регистрације цилиндра у тренутку и аутоматски компенсовати непожељности попут топлотног ширења или истезања материјала током рада, чак и при брзинама већим од 300 метара у минути. Међутим, оно што заиста истиче је контрола боје у затвореној спреги. Ова функција одржава конзистентност боја током целог процеса тако што динамички подешава густину мастила у ходу. Време подешавања скраћено је скоро за половину, што значи да се машине непрекидно и глатко користе током дугих смена и великих серија производње. Фабрике на крају имају бољу доступност машина, мање оператерских грешака и производе који одржавају стандарде квалитета без обзира на количину производње.

Повећање ефикасности због дигиталних тока рада и брзе промене задатака

Када се дигитална претпреса интегрише са стандардним картама послова и аутоматским подешавањима штампачких преса, омогућава потпуно пребацивање послова у мање од 15 минута. Оваква флексибилност значи да више није потребно физички правити нове плоче или радити сва она ручна подешавања, што уштедјује мноштво непотребног времена и смањује потрошњу материјала. Процес постаје још бољи када се комбинује са брзо сушећим тинтама са високим садржајем чврстих материја, које компанијама омогућавају да одмах након штампања започну завршне операције, као што су исецање ролни, додавање слојева или наношење заштитних прекривача. Укупно гледано, ове дигиталне методе могу смањити укупно време производње за око 30 процената, више или мање. За предузећа која истовремено обрађују велики број различитих производа, нарочито оних који праве упаковања за храну по наруџбини за продавнице или воде масовне кампање са ознакама у циљу промоције, ова брзина чини огромну разлику. Они могу проширити своје операције без прекомерних трошкова и избацити производе на тржиште много брже него пре.

Одржива квалитета штампе кроз прецизно инжењерство у дугим серијама

Робустна конструкција машине за поуздан индустријски отпад

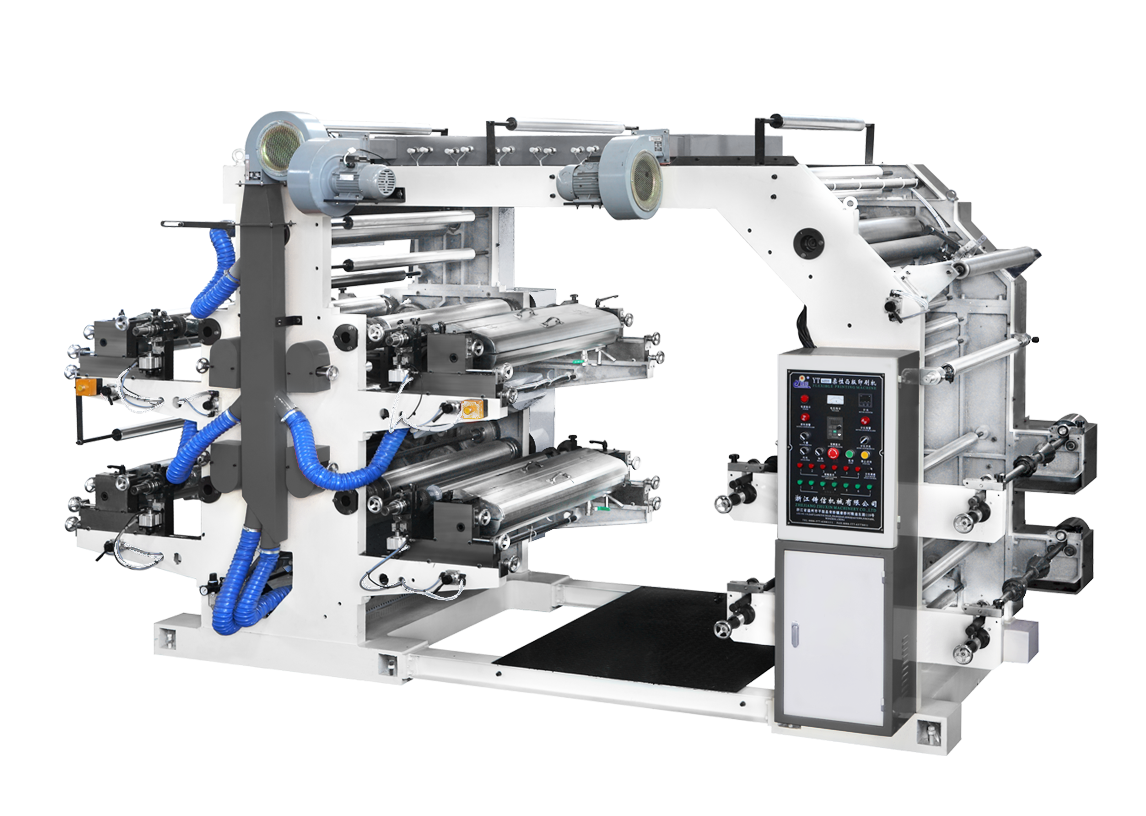

Велике флексо машине које се користе за тисак у великим количинама ослањају се на чврсте оквире од ливеног гвожђа и јачане делове од челика, дизајниране да издрже непрестани рад 24/7. Ове машине су опремљене прецизно обрадним зупчаницима, серво моторима који тачно контролишу кретање, као и специјалним системима за пригушивање вибрација. Сва ова хардверска решења осигуравају поравнање боја у оквиру микрона током милиона тисака. Радници се не морају бринути о досадним проблемима попут фантомских слика, превише ширења мастила или померања машине са трага након десетина хиљада ротација. Према статистикама из производње, ова чврста конструкција смањује непредвиђене кварове за отприлике 30 процената у односу на јефтиније моделе. То значи мање простоја, мање потрошених материјала и боље стопе производње, што је посебно важно у индустријама где етикете морају испуњавати строге стандарде као што је паковање лекова или означавање пића.

Одржавање конзистентности: регулација цилиндра и стабилност преноса мастила

Најновији системи за затворену петљу регстрације могу заправо компенсовати истезање или ширење материјала услед промена температуре. Ови системи одржавају поравнање између штампања и резања на нивоу око плус-минус 0,1 милиметар чак и током дугих серија производње од преко пола милиона ознака. Уз то, посебни ракљасте бриџе у комбинацији са ласерски гравираним анеликс ваљцима осигуравају конзистентно прекривање бојом по целој површини штампања. Ова комбинација елиминише досадне траке, мазге и помаке у боји који муче многе процесе. Вође у индустрији су постигле резултате у подударању боја који су веома близу савршенству, са вредностима Делта Е испод 2 током целе серије производње. За примене у паковању које захтевају строгу регулаторну одобрења, овај степен конзистентности има велики значај, јер квалитет изгледа и поновљиви резултати не смеју бити стављени под удар у овим тржиштима.

Исплативост и смањење отпада у великим серијама штампе ознака

Smanjenje vremena nedelovanja i otpada: Smanjeno vreme podešavanja za serije velike zapremine

Када је реч о аутоматизованим решењима као што су системи за монтирање плоча, унапред подешавање регулације позиције и интелигентна технологија вођења траке, они обично смањују време подешавања за између 40 и чак 60 процената. За компаније које раде линије за производњу великих количина ознака, те уштеде се финансијски значајно кумулирају. Говоримо о приближно седамсто четрдесет хиљада долара додатне продуктивности сваке године само због смањења времена за једну минуту дневно на једној штампарској линији, према истраживању Института Понеман из 2023. године. Аутоматско регулисање напона такође помаже да се материјали очувају током дугих серија производње. То значи мање отпада услед проблема са поравнавањем, смањујући стопу губитка за око 18 процената. Произвођачи такође наводе да постижу скоро 99,5% доступности система и код производње хране. Занимљиво је како ови системи смањују потребу за сталним надзором особља, што је одговорно за отприлике тридесет процената свих проблема са отпадом материјала у старијим системима. Као резултат тога, исплативост прве серије значајно се побољшава у целокупном процесу.

Ukupni troškovi posedovanja: Flekso štampačka mašina u odnosu na digitalne alternative

Za stalnu štampu velikih tiraza, flekso štampa nudi ubedljivu dugoročnu ekonomičnost:

| Фактор трошка | Флексо штампачка машина | Digitalna alternativa |

|---|---|---|

| Trošak po jedinici (10k+ jedinica) | $0.003–$0.007 | $0.015–$0.030 |

| Trošak ploče/potrosnog materijala | Visok inicijalni, nizak periodični | Nije potrebno |

| Stopa otpada | 3–5% nakon optimizacije | 1–3% |

| Frekvencija održavanja | Квартално | Месечno |

Већина пословних субјекта уочава оптималну тачку око 15.000 линеарних стопа када је у питању флексографско штампање у односу на друге методе. На том нивоу запремине, нижи трошкови материјала током времена почињу да надокнађују почетни трошак опреме. Узмите пример сталних јединица за складиштење за боце са пићем или средстава за чишћење — овим етикетама у основи треба да трају завек. Плоче од фотополимера издрже више од милион отисака без било каквог приметног хабања, док дигитални системи са тонером стално захтевају нове доводе сваких неколико хиљада штампи. Када компаније стварно прате своје трошкове током времена, флексо укупно им излази око 23% повољније у року од пет година. То има смисла имајући у виду колико су ове плоче издржљиве, колико ефикасно функционишу и чињеницу да произвођачи већ деценијама успешно повећавају њихов капацитет у фабрикама.

Često postavljana pitanja

Које су могућности брзине модерних флексографских штампачких машина?

Savremene flekso štampaће машине могу радити на брзинама већим од 600 стопа у минути, што је знатно брже од старијих модела који су имали брзине између 150 и 300 стопа у минути.

Како напредне аутоматизацијске технологије побољшавају циклусе производње?

Напредне аутоматизацијске технологије као што су серво погони и интегрисани системи виденьа смањују ручни рад за око 40% и обезбеђују тачност производње чак и на великим брзинама, чиме се постиже боља доступност машина и мање грешака оператора.

Зашто је дигитална интеграција радних процеса важна код флексо штампе?

Дигитална интеграција радних процеса побољшава ефикасност тако што омогућава брзу промену задатака, смањује укупно време производње и смањује отпад материјала, што је кључно за пословање које обухвата разнолике производе.

Шта чини конструкцију флексо штампачких машина поузданом?

Машине за флексо штампу израђене су са чврстим оквирима од ливеног гвожђа и деловима од закаленог челика како би издржале непрекидне операције, осигуравајући поравнање боја и смањујући неочекиване кварове у поређењу са јефтинијим моделима.

Како машине за флексо штампу обезбеђују квалитет и конзистентност штампе?

Ове машине користе регулацију затворене петље и коморне ракеље како би одржале прецизно поравнање и конзистентно прекривање бојом, постижући скоро савршено подударање боја са вредностима Делта E испод 2.

Садржај

- Перформансе високе брзине флексо штампачких машина у производњи великих серија

- Одржива квалитета штампе кроз прецизно инжењерство у дугим серијама

- Исплативост и смањење отпада у великим серијама штампе ознака

-

Često postavljana pitanja

- Које су могућности брзине модерних флексографских штампачких машина?

- Како напредне аутоматизацијске технологије побољшавају циклусе производње?

- Зашто је дигитална интеграција радних процеса важна код флексо штампе?

- Шта чини конструкцију флексо штампачких машина поузданом?

- Како машине за флексо штампу обезбеђују квалитет и конзистентност штампе?