Высокая производительность флексографических печатных машин при производстве большого объема продукции

Измерение реальной производительности: скорость печати и пропускная способность в линейной флексографической печати

Современные флексографические печатные машины работают со скоростью более 600 футов в минуту, что примерно в два раза превышает производительность старых моделей, работавших на скорости от 150 до 300 футов в минуту. При таких высоких скоростях печатники могут выпускать тысячи оттисков каждый час, легко справляясь с крупными производственными заказами. На практике ключевым является одновременное выполнение всех операций на одной линии. Когда печать, ламинирование и резка происходят одновременно на одном устройстве, это сокращает раздражающие простои, замедляющие процесс. Благодаря упомянутым выше анилоксовым валам и закрытым ракельным системам краска сохраняется равномерной на протяжении длительных тиражей. Это означает меньший расход материала, когда компаниям необходимо срочно выполнить заказы на сезонную продукцию или уложиться в жёсткие сроки поставки для таких изделий, как гибкая упаковка, самоклеящиеся этикетки или гофрокороба.

Передовые технологии автоматизации, обеспечивающие более быстрые производственные циклы

Когда сервоприводные механизмы работают совместно с интегрированными системами технического зрения и роботизированными сменщиками форм, они сокращают объем ручного труда примерно на 40%. Производство ускоряется, при этом сохраняется точность. Системы способны устранять проблемы регистрации цилиндров по мере их возникновения и автоматически корректировать отклонения, вызванные тепловым расширением или растяжением материалов в процессе работы, даже при скоростях свыше 300 метров в минуту. Особенно выделяется функция цветоконтроля с обратной связью. Эта функция обеспечивает постоянство цвета в ходе всего процесса за счет оперативной регулировки плотности краски непосредственно во время печати. Время наладки сокращается почти вдвое, что позволяет станкам бесперебойно работать в течение длительных смен и больших производственных партий. В результате предприятия получают более высокую доступность оборудования, меньшее количество ошибок операторов и продукцию, соответствующую стандартам качества независимо от объемов производства.

Повышение эффективности благодаря цифровым рабочим процессам и быстрой смене заданий

Когда цифровая допечатная подготовка интегрируется со стандартными технологическими картами и автоматическими настройками печатной машины, это позволяет полностью сменить заказ менее чем за 15 минут. Такая гибкость означает, что больше не нужно физически изготавливать новые формы и выполнять ручную наладку, что значительно сокращает простои и уменьшает расход материалов. Процесс становится ещё эффективнее при использовании быстросохнущих чернил с высоким содержанием твёрдых частиц, которые позволяют компаниям сразу же приступать к отделочным операциям после печати — таким как разрезка рулонов, нанесение покрытий или защитных слоёв. В целом, применение таких цифровых методов может сократить общее время производства примерно на 30 процентов. Для предприятий, одновременно работающих с большим ассортиментом продукции, особенно тех, кто изготавливает упаковку для продуктов под заказ или запускает масштабные рекламные кампании с этикетками, такая скорость имеет решающее значение. Они могут наращивать объёмы производства без значительного увеличения затрат и выводить продукцию на рынок намного быстрее, чем раньше.

Стабильное качество печати благодаря точной инженерии при длинных тиражах

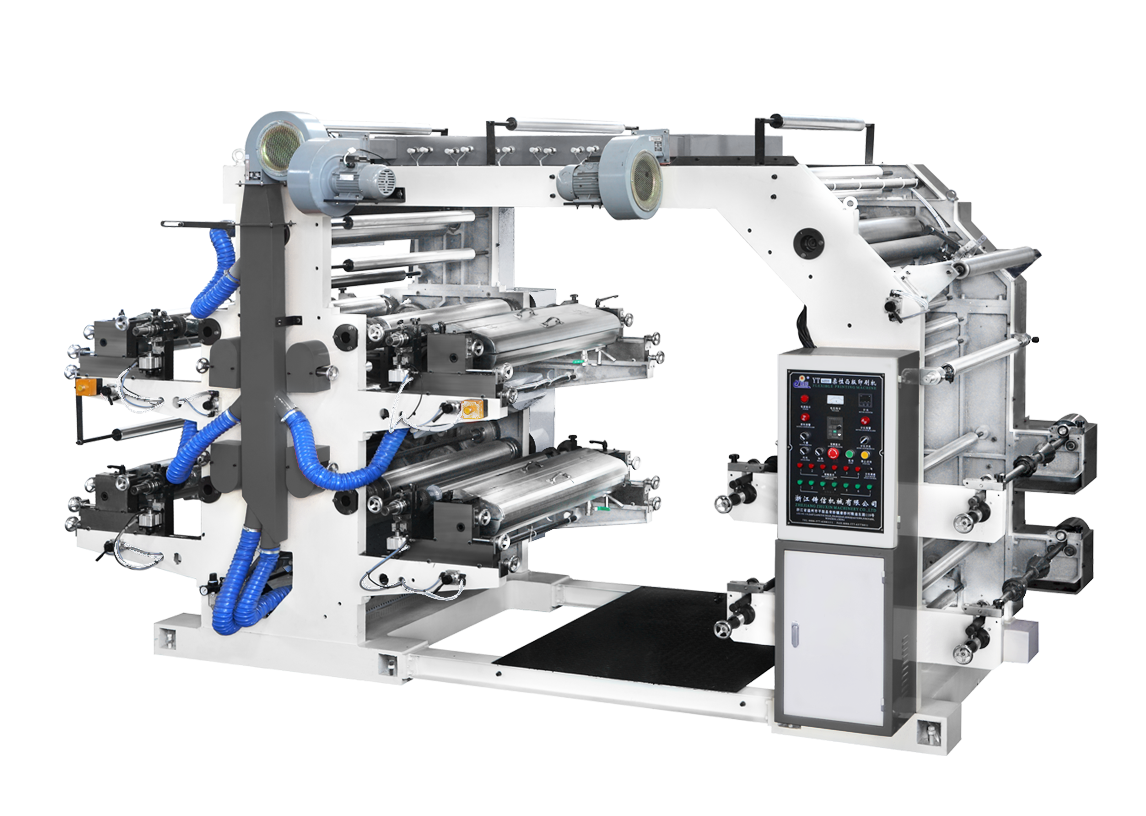

Прочная конструкция машины для надежного промышленного выхода

Крупные флексографские прессы, используемые для печати большого тиража, оснащены прочными чугунными рамами и закаленными стальными деталями, предназначенными для непрерывной работы круглосуточно. Эти машины оснащены тщательно отшлифованными шестернями, сервоприводами, точно контролирующими движение, а также специальными системами, поглощающими вибрации. Все это оборудование обеспечивает точное совпадение цветов с отклонением в микронах на протяжении миллионов оттисков. Операторам не нужно беспокоиться о таких проблемах, как призрачные изображения, чрезмерное растекание чернил или смещение машины с заданного режима после десятков тысяч оборотов. Согласно статистике производителей, такая надежная конструкция снижает количество непредвиденных поломок примерно на 30 процентов по сравнению с более дешевыми моделями. Это означает меньше простоев, меньший расход материалов и более высокую производительность — особенно важные факторы в отраслях, где этикетки должны соответствовать строгим стандартам, например, в упаковке лекарств или маркировке напитков.

Обеспечение стабильности: точность позиционирования цилиндров и передачи краски

Современные системы регистрации с замкнутым циклом могут компенсировать растяжение или расширение материалов из-за изменения температуры. Эти системы сохраняют точное совмещение печати и вырубки на уровне плюс-минус 0,1 миллиметра даже при длительных производственных процессах, превышающих полмиллиона этикеток. В то же время специальные дозирующие ножи с камерами работают в паре с лазерными гравированными анилоксовыми валами, обеспечивая равномерный слой чернил по всей поверхности печати. Такая конфигурация устраняет надоедливые полосы, разводы и смещения цвета, характерные для многих производств. Лидеры отрасли добились практически идеального совпадения цветов, достигнув значений Delta E ниже 2 в ходе всего производственного процесса. Для упаковочных решений, требующих строгого регуляторного одобрения, такая стабильность имеет большое значение, поскольку в этих сегментах рынка качество внешнего вида и воспроизводимость результатов не могут быть поставлены под угрозу.

Экономическая эффективность и сокращение отходов при крупносерийной печати этикеток

Сокращение простоев и отходов: сокращение времени настройки для серий большого объема

Когда речь заходит об автоматизированных решениях, таких как системы крепления пластин, предварительная настройка приводки и интеллектуальные технологии наведения полотна, они обычно сокращают время наладки на 40 и даже до 60 процентов. Для компаний, работающих на высокоскоростных линиях по производству этикеток, такая экономия складывается в значительные финансовые выгоды. Речь идет примерно о семистах сорока тысячах долларов дополнительной производительности каждый год только за счет сокращения на одну минуту в день на одной печатной линии, согласно исследованию Института Понемона 2023 года. Автоматическое регулирование натяжения также помогает сохранять целостность материалов при длительных производственных циклах. Это означает меньший расход из-за проблем с выравниванием, снижая уровень брака примерно на 18 процентов. Производители сообщают также о достижении почти 99,5% времени безотказной работы при производстве продуктов питания. Особенно интересно то, как такие системы уменьшают необходимость постоянного контроля со стороны человека, который составляет около тридцати процентов всех проблем с отходами материала на устаревших установках. В результате показатели выхода годной продукции при первом проходе значительно улучшаются во всех аспектах.

Совокупная стоимость владения: машина флексографской печати против цифровых альтернатив

Для стабильного производства высоких объемов флексографская печать обеспечивает привлекательную долгосрочную экономику:

| Фактор стоимости | Флексографическая печатная машина | Цифровая альтернатива |

|---|---|---|

| Стоимость единицы (свыше 10 тыс. единиц) | $0.003–$0.007 | $0.015–$0.030 |

| Стоимость форм/расходных материалов | Высокая первоначальная, низкая повторяющаяся | Не требуется |

| Уровень отходов | 3–5% после оптимизации | 1–3% |

| Частота обслуживания | Ежеквартально | Ежемесячно |

Большинство компаний обнаруживают, что оптимальный объем составляет около 15 000 погонных футов при флексографской печати по сравнению с другими методами. На таком уровне объемов более низкие постоянные затраты на материалы начинают компенсировать первоначальные вложения в оборудование. Возьмем, к примеру, постоянные складские позиции для бутылок с напитками или чистящих средств — им нужны этикетки, которые по сути служат вечно. Полимерные пластины уверенно выдерживают более миллиона оттисков без каких-либо заметных признаков износа, в то время как системы цифровой печати с тонером требуют постоянной замены расходных материалов каждые несколько тысяч оттисков. Когда компании реально отслеживают свои расходы в течение времени, флексография, как правило, оказывается выгоднее примерно на 23% по совокупным затратам за пять лет. Это логично, учитывая высокую прочность этих пластин, их эффективность и тот факт, что производители уже десятилетиями успешно масштабируют их использование на заводах.

Часто задаваемые вопросы

Каковы скоростные возможности современных машин флексографской печати?

Современные флексографические печатные машины могут работать со скоростью более 600 футов в минуту, что значительно быстрее, чем у старых моделей, скорость которых составляла от 150 до 300 футов в минуту.

Как передовые технологии автоматизации улучшают производственные циклы?

Передовые технологии автоматизации, такие как сервоприводная механика и интегрированные системы технического зрения, сокращают ручной труд примерно на 40 % и обеспечивают точность производства даже на высоких скоростях, что приводит к лучшей доступности оборудования и меньшему количеству ошибок операторов.

Почему важна интеграция цифровых рабочих процессов в флексографской печати?

Интеграция цифровых рабочих процессов повышает эффективность за счёт быстрой смены заказов, сокращения общего времени производства и уменьшения отходов материалов, что имеет решающее значение для предприятий, выпускающих разнообразную продукцию.

Что обеспечивает надёжность конструкции флексографических печатных машин?

Машины флексографской печати изготавливаются с прочными чугунными рамами и закалёнными стальными деталями, что позволяет им работать в непрерывном режиме, обеспечивая точное совмещение цветов и снижая количество непредвиденных поломок по сравнению с более дешёвыми моделями.

Как машины флексографской печати обеспечивают качество и стабильность печати?

Эти машины используют систему автоматического контроля приводки и герметичные ракельные ножи для поддержания точного совмещения и равномерного нанесения чернил, достигая почти идеального совпадения цветов с показателем Delta E ниже 2.

Содержание

- Высокая производительность флексографических печатных машин при производстве большого объема продукции

- Стабильное качество печати благодаря точной инженерии при длинных тиражах

- Экономическая эффективность и сокращение отходов при крупносерийной печати этикеток

-

Часто задаваемые вопросы

- Каковы скоростные возможности современных машин флексографской печати?

- Как передовые технологии автоматизации улучшают производственные циклы?

- Почему важна интеграция цифровых рабочих процессов в флексографской печати?

- Что обеспечивает надёжность конструкции флексографических печатных машин?

- Как машины флексографской печати обеспечивают качество и стабильность печати?