Wysoka wydajność maszyn do druku flexo w produkcji dużej serii

Pomiar rzeczywistej wydajności: prędkość i przepustowość druku inline w technologii flexo

Współczesne maszyny do druku flexo pracują z prędkością powyżej 600 stóp na minutę, co jest około dwa razy więcej niż starsze modele, które osiągały 150–300 stóp na minutę. Przy takich wyższych prędkościach drukarnie mogą wytwarzać tysiące odbitek na godzinę, sprostać potrzebom dużych serii produkcyjnych bez większego wysiłku. W praktyce kluczowe jest, aby wszystko odbywało się inline – jednym ciągiem. Gdy drukowanie, laminowanie i cięcie zachodzą jednocześnie na jednej maszynie, eliminowane są frustrujące przerwy i opóźnienia typu stop-and-go, które spowalniają proces. Farba pozostaje spójna przez cały czas trwania długich zleceń drukowych dzięki tym nowoczesnym wałkom aniloksowym i szczotkom komorowym, o których mówiliśmy. Oznacza to mniejsze straty materiału, gdy firmy muszą szybko wykonać zamówienia na produkty sezonowe lub dotrzymać rygorystycznych terminów dla takich wyrobów jak opakowania giętkie, etykiety samoprzylepne czy tektura falista.

Zaawansowane technologie automatyzacji umożliwiające szybsze cykle produkcji

Gdy mechanika napędzana serwosilnikami działa równolegle z zintegrowanymi systemami wizyjnymi i robotycznymi wymiennikami form, zmniejsza prace ręczne o około 40%. Produkcja przebiega szybciej, a jednocześnie zachowuje wysoką dokładność. Systemy te potrafią korygować problemy z rejestracją cylinderów w trakcie ich występowania oraz automatycznie dostosowywać się do zagadnień takich jak rozszerzalność termiczna czy rozciąganie materiałów podczas pracy, nawet przy prędkościach przekraczających 300 metrów na minutę. Co naprawdę wyróżnia, to kontrola koloru w układzie zamkniętym. Ta funkcja zapewnia spójność kolorów w całym procesie poprzez natychmiastową korektę gęstości farby na bieżąco. Czasy przygotowania są skracane o prawie połowę, co oznacza, że maszyny mogą bezproblemowo pracować przez długie zmiany i duże serie produkcyjne. Zakłady kończą z lepszą dostępnością maszyn, mniejszą liczbą błędów operatorów oraz produktami, które utrzymują standardy jakości niezależnie od objętości produkcji.

Zwiększenie efektywności dzięki cyfrowym przepływom pracy i szybkiej zmianie zadań

Gdy cyfrowa przygotowanie druku integruje się ze standardowymi kartami zlecenia i automatycznymi ustawieniami prasy, umożliwia pełne przejście na inne zadanie w mniej niż 15 minut. Taka elastyczność oznacza koniec konieczności fizycznego wykonywania nowych płyt oraz żmudnej ręcznej regulacji, co oszczędza ogromne ilości czasu przestoju i zmniejsza zużycie materiałów. Proces staje się jeszcze lepszy, gdy wykorzystuje się szybko schnące farby o wysokiej zawartości substancji stałych, pozwalające firmom od razu po nadruku przystąpić do prac wykańczających – takich jak cięcie rolek, nakładanie warstw lub nanoszenie powłok ochronnych. Ogółem te metody cyfrowe mogą skrócić całkowity czas produkcji o około 30 procent, plus minus kilka punktów. Dla firm zajmujących się jednocześnie wieloma różnymi produktami, zwłaszcza tych, które tworzą niestandardowe opakowania żywności dla sklepów lub prowadzą duże kampanie etykiet promocyjnych, ta szybkość ma decydujące znaczenie. Mogą one skalować działalność bez ponoszenia ogromnych kosztów i wprowadzać produkty na rynek znacznie szybciej niż wcześniej.

Stała jakość wydruku dzięki precyzyjnemu inżynierstwu w długich seriach

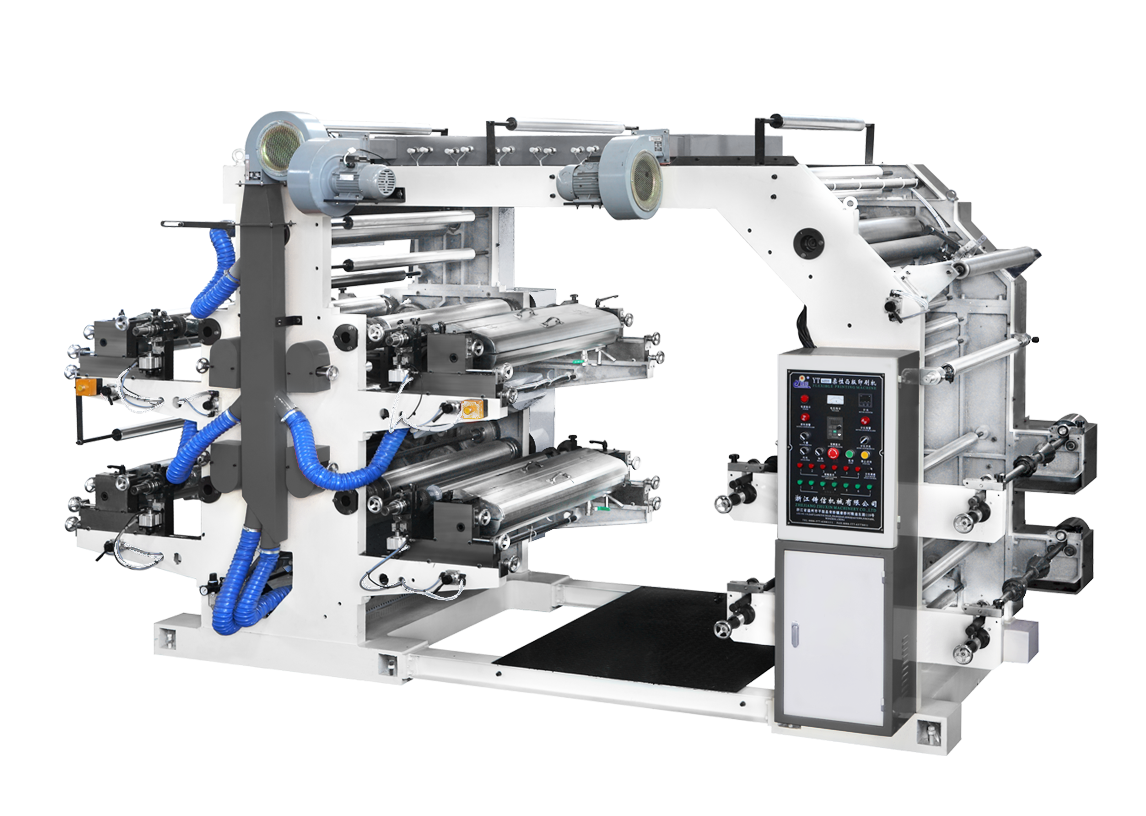

Wytrzymała konstrukcja maszyny dla niezawodnej produkcji przemysłowej

Duże prasy flexograficzne używane do drukowania dużych nakładów opierają się na solidnych ramach z żeliwa oraz wzmocnionych elementach stalowych, zaprojektowanych tak, aby wytrzymywały nieprzerwaną pracę przez całą dobę. Te maszyny są wyposażone w precyzyjnie szlifowane przekładnie, serwomechanizmy kontrolujące ruch z dokładnością oraz specjalne systemy tłumiące drgania. Cała ta konstrukcja zapewnia idealne dopasowanie kolorów z dokładnością do mikronów przez miliony cykli drukowania. Operatorzy nie muszą martwić się irytującymi problemami, takimi jak obrazy duchy, rozpływające się nadmiernie farby czy odchylenie maszyny od toru po dziesiątkach tysięcy obrotów. Zgodnie ze statystykami produkcyjnymi, taka solidna konstrukcja zmniejsza przypadkowe awarie o około 30 procent w porównaniu z tańszymi modelami. Oznacza to mniej przestojów, mniej marnowanego materiału oraz wyższe wskaźniki produkcji — szczególnie ważne w branżach, gdzie etykiety muszą spełniać rygorystyczne standardy, np. w opakowaniach leków czy napojów.

Utrzymywanie spójności: rejestracja cylindrów i stabilność przenoszenia farby

Najnowsze systemy zamkniętej pętli rejestracji potrafią faktycznie kompensować rozciąganie lub rozszerzanie materiałów spowodowane zmianami temperatury. Te systemy utrzymują wyrównanie pomiędzy drukowaniem a cięciem na poziomie około plus minus 0,1 milimetra, nawet podczas długich serii produkcyjnych przekraczających pół miliona etykiet. Jednocześnie specjalne zatapowe noże dozujące współpracują z rytowanymi laserowo rolkami anilox, zapewniając jednolite pokrycie farbą na całej powierzchni drukowanej. Taka konfiguracja eliminuje irytujące prążki, smugi i przesunięcia barw, które utrudniają pracę wielu zakładom. Liderzy branży odnotowali wyniki dopasowania kolorów bliskie perfekcji, z wartościami Delta E poniżej 2 w całych seriach produkcyjnych. Dla zastosowań opakowaniowych wymagających rygorystycznych zatwierdzeń regulacyjnych, ten poziom spójności ma ogromne znaczenie, ponieważ jakość wyglądów i powtarzalność wyników nie mogą być narażone na kompromis w tych rynkach.

Współczynnik opłacalności i redukcja odpadów w masowym druku etykiet

Minimalizacja przestojów i marnowania: skrócony czas przygotowania dla serii wysokotłocznych

Gdy chodzi o zautomatyzowane rozwiązania, takie jak systemy montażu płyt, wstępnie ustawione korekty rejestracji oraz inteligentna technologia prowadzenia webu, zazwyczaj skracają one czas przygotowania od 40 do nawet 60 procent. Dla firm prowadzących linie produkcyjne etykiet o dużej objętości, te oszczędności finansowo bardzo się sumują. Mówimy o około siedmiuset czterdziestu tysiącach dolarów wartości dodatkowej produktywności każdego roku, wynikającej jedynie ze skrócenia czasu o jedną minutę dziennie na pojedynczej linii drukarskiej, według badań Instytutu Ponemon z 2023 roku. Zautomatyzowane sterowanie napięciem pomaga również utrzymać materiał w nienaruszonym stanie podczas długich serii produkcyjnych. Oznacza to mniejsze marnowanie materiału z powodu problemów z wyrównaniem, redukując wskaźnik odpadów o około 18 procent. Producenci zgłaszają także osiąganie blisko 99,5-procentowego czasu pracy przy produkcji produktów spożywczych. Co szczególnie interesujące, te systemy zmniejszają potrzebę ciągłego nadzoru człowieka, który odpowiada za około trzydzieści procent wszystkich problemów z marnowaniem materiału w starszych rozwiązaniach. W rezultacie uzyskuje się znaczące poprawy wydajności przy pierwszym przebiegu na całym froncie.

Całkowity koszt posiadania: Maszyna drukująca flexo vs. Alternatywy cyfrowe

W przypadku długotrwałego druku dużych nakładów technologia flexo oferuje korzystną ekonomię na dłuższą metę:

| Czynnik kosztowy | Maszyna do druku fleksograficznego | Alternatywa cyfrowa |

|---|---|---|

| Koszt jednostkowy (ponad 10 tys. sztuk) | $0.003–$0.007 | $0.015–$0.030 |

| Koszt płyty/zużywanych materiałów | Wysoki początkowy, niski powtarzalny | Brak wymagań |

| Wskaźnik odpadów | 3–5% po zoptymalizowaniu | 1–3% |

| Częstotliwość konserwacji | Kwartalnie | Księżycowo |

Większość firm stwierdza, że optimum osiąga się około 15 000 stóp liniowych w przypadku druku flexograficznego w porównaniu z innymi metodami. Na tym poziomie zużycia niższe koszty materiałowe zaczynają rekompensować wydatki poniesione początkowo na zakup sprzętu. Weźmy na przykład stałe jednostki magazynowe dla butelek z napojami lub środków czystości – te wymagają etykiet, które muszą trwać praktycznie wiecznie. Płyty fotopolimerowe bez problemu wytrzymują ponad milion odbitek bez widocznych śladów zużycia, podczas gdy cyfrowe systemy tonerowe wymagają ciągłej dostawy nowych materiałów co kilka tysięcy wydruków. Gdy firmy rzeczywiście analizują swoje koszty w dłuższym okresie, druk flexo zwykle okazuje się tańszy o około 23% pod względem całkowitych kosztów w ciągu pięciu lat. To całkowicie zrozumiałe, biorąc pod uwagę trwałość tych płyt, ich wysoką efektywność oraz fakt, że producenci od dziesięcioleci sukcesywnie wdrażają je na dużą skalę w fabrykach.

Często zadawane pytania

Jakie są możliwości prędkościowe nowoczesnych maszyn do druku flexograficznego?

Nowoczesne maszyny do druku flexo mogą pracować z prędkościami przekraczającymi 600 stóp na minutę, co jest znacznie szybsze niż w starszych modelach, których zakres wynosił od 150 do 300 stóp na minutę.

W jaki sposób zaawansowane technologie automatyzacji poprawiają cykle produkcji?

Zaawansowane technologie automatyzacji, takie jak mechanika z napędem serwomotorowym i zintegrowane systemy wizyjne, zmniejszają pracę ręczną o około 40% i zapewniają dokładność produkcji nawet przy wysokich prędkościach, co prowadzi do lepszej dostępności maszyn i mniejszej liczby błędów operatorów.

Dlaczego integracja cyfrowych przepływów pracy jest ważna w druku flexo?

Integracja cyfrowych przepływów pracy zwiększa efektywność, umożliwiając szybkie przełączanie zadań, skracanie całkowitego czasu produkcji oraz ograniczanie odpadów materiałowych, co ma kluczowe znaczenie dla firm zajmujących się różnorodnymi produktami.

Co czyni konstrukcję maszyn do druku flexo niezawodną?

Maszyny do druku flexo są budowane na solidnych ramach z żeliwa oraz z wytrzymałych elementów stalowych, aby radzić sobie z pracą ciągłą, zapewniając dokładne dopasowanie kolorów i ograniczając nieoczekiwane awarie w porównaniu z tańszymi modelami.

W jaki sposób maszyny do druku flexo zapewniają jakość i spójność wydruku?

Te maszyny wykorzystują system automatycznej rejestracji w zamkniętej pętli oraz noże docierające w komorach, aby zapewnić precyzyjne wyrównanie i jednolite pokrycie farbą, osiągając prawie idealne dopasowanie kolorów z wartościami Delta E poniżej 2.

Spis treści

- Wysoka wydajność maszyn do druku flexo w produkcji dużej serii

- Stała jakość wydruku dzięki precyzyjnemu inżynierstwu w długich seriach

- Współczynnik opłacalności i redukcja odpadów w masowym druku etykiet

-

Często zadawane pytania

- Jakie są możliwości prędkościowe nowoczesnych maszyn do druku flexograficznego?

- W jaki sposób zaawansowane technologie automatyzacji poprawiają cykle produkcji?

- Dlaczego integracja cyfrowych przepływów pracy jest ważna w druku flexo?

- Co czyni konstrukcję maszyn do druku flexo niezawodną?

- W jaki sposób maszyny do druku flexo zapewniają jakość i spójność wydruku?