Hogesnelheidsprestaties van flexodrukmachines bij productie met hoge oplage

De praktijkoutput meten: snelheid en doorvoer van inline flexodruk

De huidige flexodrukmachines draaien met snelheden van meer dan 600 voet per minuut, wat ongeveer twee keer zo snel is als oudere modellen die tussen de 150 en 300 voet per minuut haalden. Bij deze hogere snelheden kunnen drukkers duizenden afdrukken per uur produceren, waardoor ze de behoeften van grote oplagen moeiteloos kunnen vervullen. In de praktijk is het belangrijk dat alles inline en tegelijkertijd gebeurt. Wanneer drukken, lamineren en snijden samen op één machine plaatsvinden, worden de vervelende stop-and-go-vertragingen die het proces vertragen, sterk verminderd. De inkt blijft consistent tijdens lange drukopdrachten dankzij de geavanceerde aniloxrollen en gesloten dokterslepen waar we het over hebben gehad. Dit betekent minder verspilling van materiaal wanneer bedrijven opdrachten voor seizoensgebonden producten snel moeten afhandelen of strikte deadlines moeten halen voor producten zoals flexibele verpakkingen, zelfklevende labels of golfkartonnen dozen.

Geavanceerde Automatiseringstechnologieën die Snellere Productiecyclus Maken Mogelijk

Wanneer servoaangedreven mechanica werken in combinatie met geïntegreerde visiesystemen en robotische plaatwisselaars, wordt het handmatige werk verminderd met ongeveer 40%. De productie verloopt sneller, terwijl de nauwkeurigheid behouden blijft. De systemen kunnen cilinderregistratieproblemen direct corrigeren en automatisch aanpassen voor factoren zoals thermische uitzetting of rek van materialen tijdens bedrijf, zelfs bij snelheden van meer dan 300 meter per minuut. Wat echter het meest opvalt, is de gesloten kleurregeling. Deze functie zorgt voor consistente kleuren gedurende het hele proces door de inktdekking real-time aan te passen. De insteltijden worden bijna gehalveerd, wat betekent dat machines soepel blijven draaien tijdens lange ploegen en grote productieruns. Fabrieken bereiken zo een betere machinebeschikbaarheid, minder fouten door operators en producten die hun kwaliteitsniveau behouden, ongeacht de productiehoeveelheid.

Efficiëntieverhoging met digitale workflows en snelle opdrachtwisseling

Wanneer digitale prepress wordt geïntegreerd met standaard opdrachtformulieren en automatische persinstellingen, is het mogelijk om volledige opdrachten in minder dan 15 minuten af te ronden. Deze mate van flexibiliteit betekent dat er geen nieuwe platen meer fysiek hoeven te worden gemaakt of handmatig ingesteld, wat veel stilliggende tijd bespaart en materiaalverspilling vermindert. Het proces wordt nog efficiënter wanneer het wordt gecombineerd met sneldrogende inkten met een hoog vastestofgehalte, waardoor bedrijven direct na het printen kunnen beginnen met afwerking, zoals het doorsnijden van rollen, het aanbrengen van lagen of het aanbrengen van beschermende coatings. Al met al kunnen deze digitale methoden de totale productietijd met ongeveer 30 procent verminderen, plus of min. Voor bedrijven die tegelijkertijd met veel verschillende producten werken, met name bedrijven die maatwerkverpakkingen voor levensmiddelen maken voor winkels of grote etiketteringscampagnes uitvoeren voor promoties, maakt deze snelheid het grootste verschil. Zij kunnen hun activiteiten opschalen zonder buitensporige kosten en hun producten veel sneller op de markt brengen dan voorheen.

Behoud van afdrukkwaliteit door precisietechniek bij lange oplagen

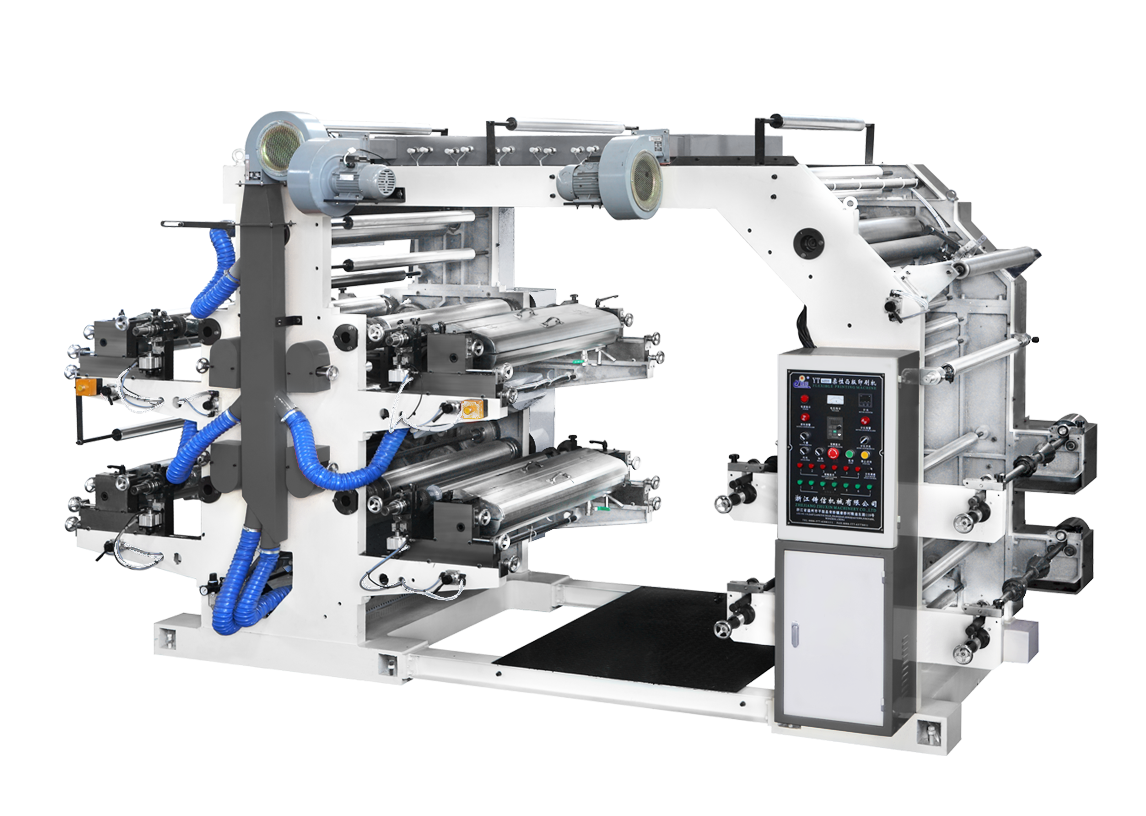

Robuuste machinebouw voor betrouwbare industriële productie

De grote flexodrukpersen die worden gebruikt voor drukwerk in hoge oplages zijn uitgerust met massieve gietijzeren frames en geharde stalen onderdelen, ontworpen om continu werken rond de klok heen te kunnen doorstaan. Deze machines zijn voorzien van fijn geslepen tandwielen, servomotoren voor nauwkeurige bewegingsregeling en speciale systemen die trillingen dempen. Door al deze componenten blijven de kleuren gedurende miljoenen afdrukken micronnauwkeurig op elkaar afgestemd. De operators hoeven zich geen zorgen te maken over vervelende problemen zoals ghostafbeeldingen, inkt die te veel uitsmeurt of de machine die na tienduizenden rotaties van koers af raakt. Volgens productiecijfers vermindert deze robuuste constructie onverwachte storingen met ongeveer 30 procent in vergelijking met goedkopere modellen. Dat betekent minder stilstand, minder verspilde materialen en hogere productierendementen, vooral belangrijk in sectoren waar etiketten aan strikte normen moeten voldoen zoals in geneesmiddelenverpakkingen of dranklabeling.

Behoud van consistentie: Cilinderregistratie en stabiliteit van inkttransferv

De nieuwste gesloten regelkringregistratiesystemen kunnen daadwerkelijk compenseren wanneer materialen uitrekken of uitzetten door temperatuurveranderingen. Deze systemen behouden de uitlijning tussen drukken en snijden op ongeveer plus of min 0,1 millimeter, zelfs tijdens lange productielopen van meer dan een half miljoen etiketten. Tegelijkertijd werken speciale gekoelde doctorbladen samen met laser gegraveerde aniloxrollen om een consistente inktbedekking over het gehele drukoppervlak te garanderen. Deze opzet elimineert die vervelende banden, strepen en kleurverschuivingen die veel bedrijven parten spelen. Brancheleiders hebben gezien dat hun kleurafstemming bijna perfect wordt, met Delta E-waarden onder de 2 gedurende hele productielopen. Voor verpakkingsapplicaties die strenge regelgevende goedkeuring vereisen, is dit niveau van consistentie van groot belang, aangezien zowel de kwaliteit van het uiterlijk als herhaalbare resultaten in deze markten niet aan compromissen kunnen worden blootgesteld.

Kosteneffectiviteit en verspillingreductie bij grootschalige etiketdruk

Minimaliseren van stilstand en verspilling: Verminderde insteltijd voor productielopjes met hoog volume

Als het gaat om geautomatiseerde oplossingen zoals plaatmontagesystemen, vooraf ingestelde registratieaanpassingen en slimme webgeleidingstechnologie, halveren deze doorgaans de installatietijden met ongeveer 40 tot wel 60 procent. Voor bedrijven met hoge oplages bij de productie van etiketten lopen die besparingen financieel flink op. We hebben het over een extra productiviteit van ongeveer zevenhonderdvijfenveertigduizend dollar per jaar, alleen al door één minuut per dag te besparen op één perslijn, volgens onderzoek van het Ponemon Institute uit 2023. De geautomatiseerde spanningsregeling helpt ook om materialen tijdens langdurige productieruns intact te houden. Dit betekent minder verspilling door uitlijnproblemen, waardoor de versnellingskosten met ongeveer 18 procent dalen. En fabrikanten melden een uptime van bijna 99,5 procent bij de productie van levensmiddelen. Wat echt interessant is, is hoe deze systemen de behoefte aan voortdurend menselijk toezicht verminderen, wat verantwoordelijk is voor zo'n dertig procent van alle materiaalverspilling in oudere installaties. Als gevolg hiervan zien we aanzienlijke verbeteringen in de eerste-doorlooprendementen over de gehele linie.

Totale bezitkosten: Flexodrukmachine versus digitale alternatieven

Voor duurzame, grootschalige productie biedt flexodruk overtuigende langetermijneconomie:

| Kostenfactor | Flexodrukmachine | Digitaal alternatief |

|---|---|---|

| Kost per eenheid (10.000+ eenheden) | $0.003–$0.007 | $0.015–$0.030 |

| Plaat/verbruikskosten | Hoog aanvankelijk, laag terugkerend | Geen vereist |

| Afvalpercentage | 3–5% na optimalisatie | 1–3% |

| Onderhoudsfrequentie | Per kwartaal | Maandelijks |

De meeste bedrijven ontdekken dat ze het optimale punt bereiken rond de 15.000 lopende voet wanneer het gaat om flexografische druk in vergelijking met andere methoden. Op dit productieniveau beginnen de lagere lopende materiaalkosten de aanvankelijke investering in apparatuur te compenseren. Neem bijvoorbeeld vaste artikelen zoals drankflessen of schoonmaakproducten – deze hebben eigenlijk labels nodig die voor altijd mee moeten gaan. Fotopolymeerplaten blijven probleemloos functioneren tot ver boven een miljoen afdrukken zonder merkbare slijtage, terwijl digitale tonersystemen constant nieuwe benodigdheden nodig hebben na slechts enkele duizenden afdrukken. Wanneer bedrijven hun uitgaven daadwerkelijk over langere tijd bijhouden, komt flexo over vijf jaar gemiddeld zo'n 23% goedkoper uit. Dit is logisch gezien de robuustheid van deze platen, hun efficiëntie en het feit dat fabrikanten ze al decennia lang succesvol inzetten op grote schaal in fabrieken.

Veelgestelde Vragen

Wat zijn de snelheidsmogelijkheden van moderne flexodrukmachines?

Moderne flexodrukmachines kunnen werken met snelheden van meer dan 600 voet per minuut, aanzienlijk sneller dan oudere modellen die tussen de 150 en 300 voet per minuut lagen.

Hoe verbeteren geavanceerde automatiseringstechnologieën de productiecyclus?

Geavanceerde automatiseringstechnologieën zoals servoaangedreven mechanica en geïntegreerde visiesystemen verminderen het manuele werk met ongeveer 40% en zorgen voor productienauwkeurigheid, zelfs bij hoge snelheden, wat leidt tot betere machinebeschikbaarheid en minder bedieningsfouten.

Waarom is digitale workflowintegratie belangrijk in flexodruk?

Digitale workflowintegratie verhoogt de efficiëntie doordat snelle opdrachtwisseling mogelijk wordt, de totale productietijd wordt verkort en materiaalverspilling wordt verminderd, wat cruciaal is voor bedrijven die diverse producten verwerken.

Wat maakt de constructie van flexodrukmachines betrouwbaar?

Flexodrukmachines zijn gebouwd met massieve gietijzeren frames en geharde stalen onderdelen om continue bedrijf te kunnen ondersteunen, waardoor kleuralignering wordt gewaarborgd en onverwachte storingen worden verminderd in vergelijking met goedkopere modellen.

Hoe zorgen flexodrukmachines voor afdrukkwaliteit en consistentie?

Deze machines gebruiken een gesloten registratiesysteem en gesloten artoirs om nauwkeurige alignering en consistente inktdekking te behouden, en realiseren bijna perfecte kleurweergave met Delta E-waarden onder de 2.

Inhoudsopgave

- Hogesnelheidsprestaties van flexodrukmachines bij productie met hoge oplage

- Behoud van afdrukkwaliteit door precisietechniek bij lange oplagen

- Kosteneffectiviteit en verspillingreductie bij grootschalige etiketdruk

-

Veelgestelde Vragen

- Wat zijn de snelheidsmogelijkheden van moderne flexodrukmachines?

- Hoe verbeteren geavanceerde automatiseringstechnologieën de productiecyclus?

- Waarom is digitale workflowintegratie belangrijk in flexodruk?

- Wat maakt de constructie van flexodrukmachines betrouwbaar?

- Hoe zorgen flexodrukmachines voor afdrukkwaliteit en consistentie?