大量生産におけるフレキソ印刷機の高速性能

実際の生産能力を測定:インラインフレキソ印刷の速度と処理量

現代のフレキソ印刷機は毎分600フィートを超える速度で運転しており、これは150~300フィート/分の速度であった旧型モデルの約2倍です。このような高速運転により、印刷会社は毎時数千枚もの印刷物を生産でき、大規模な生産ロットのニーズにも余裕をもって対応できます。実際に重要なのは、すべての工程がインラインで同時に行われることです。印刷、ラミネート、切断を同一機械上で同時に行うことで、生産を遅らせる厄介な停止・再開の遅延を削減できます。これまで述べてきた高精度なアナログスローラーやチャンバードドクターブレードのおかげで、長時間の印刷作業中でもインクの状態が一貫して安定します。これにより、季節商品の注文を急いで処理したり、フレキシブル包装材、粘着ラベル、段ボール箱などの厳しい納期に対応したりする際に、無駄な材料ロスを抑えることができます。

高速生産サイクルを可能にする高度な自動化技術

サーボ駆動のメカニズムが、統合されたビジョンシステムやロボット式版交換装置と連携して動作することで、手作業による労力を約40%削減できます。これにより生産速度が向上し、正確さを維持したまま運転が可能になります。これらのシステムは、シリンダーのレジストレーション誤差をリアルタイムで修正し、熱膨張や材料が運転中に伸びるといった問題についても自動的に調整を行います。これは毎分300メートルを超える高速運転中でも可能です。特に注目すべきは、クローズドループ式のカラーコントロールです。この機能により、インク濃度をその場で動的に調整しながら、工程全体を通じて色合いの一貫性が保たれます。セットアップ時間はほぼ半分に短縮され、長時間のシフトや大規模な生産運転中でも機械がスムーズに稼働し続けます。その結果、工場では機械の稼働率が向上し、オペレーターによるミスが減少し、生産量に関わらず製品の品質基準が維持されるようになります。

デジタルワークフローと迅速なジョブ切替による効率向上

デジタルプリプレスが標準ジョブチケットや自動印刷機設定と統合されると、ジョブの完全な切り替えがわずか15分以内に可能になります。このような柔軟性により、新たに物理的に版を製造したり、多くの手動調整作業を行う必要がなくなり、大幅なダウンタイムの削減と材料の無駄の低減が実現します。このプロセスは、印刷直後に仕上げ工程(例えばロールのカット、層の追加、保護コーティングの適用など)をすぐに開始できる速乾性の高濃縮インキと組み合わせることで、さらに効率が高まります。これらの一連のデジタル手法により、生産時間全体を約30%程度短縮することが可能です。特に小売店向けのカスタム食品包装や大規模なプロモーション用ラベルキャンペーンなどを手掛ける、多数の異なる製品を同時に扱う企業にとっては、このスピードが大きな差を生み出します。コストを大きく増加させることなく業務を拡大でき、以前よりもはるかに迅速に製品を市場に出すことが可能になります。

長時間の連続運転でも精密な設計により印刷品質を安定維持

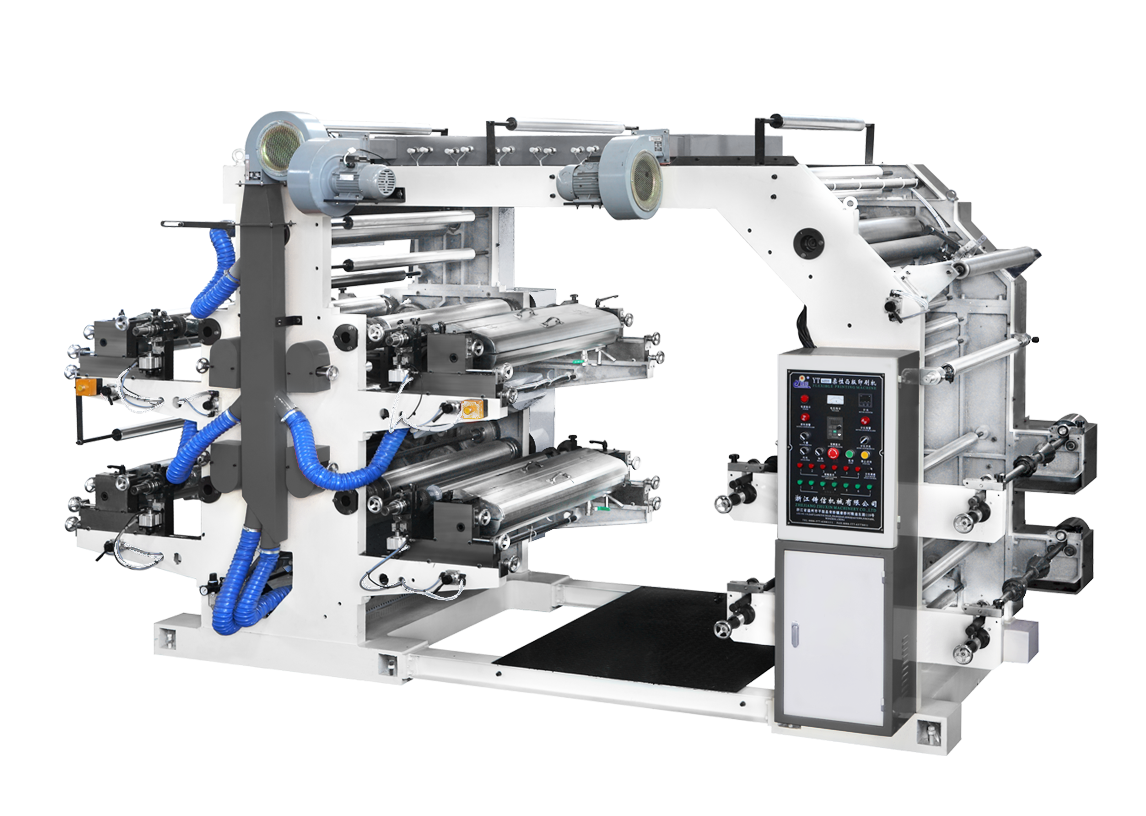

産業用として信頼できる堅牢な機械構造

大量印刷に使用される大型フレキソ印刷機は、24時間連続運転に耐えられるよう設計された頑丈な鋳鉄製のフレームと強化鋼部品を備えています。これらの機械には、精密に研磨されたギア、正確な動きを制御するサーボモーター、さらに振動を吸収する特殊システムが装備されています。このようなハードウェアにより、何百万回もの印刷中に色ずれが数ミクロン以内に抑えられます。オペレーターは、ゴースト画像、インクのにじみ、あるいは数万回の回転後に機械が位置からずれるといった厄介な問題を心配する必要がありません。製造業の統計によると、この堅牢な構造により、安価なモデルと比較して予期せぬ故障が約30%削減されます。つまり、ダウンタイムが少なく、材料の無駄が減り、特に医薬品包装や飲料ラベルなど厳しい規格が求められる業界において、より高い生産効率が実現できます。

一貫性の維持:シリンダーのレジストレーションおよびインク移行の安定性

最新のクローズドループレジストレーションシステムは、材料が温度変化により伸びたり膨張したりする場合でも実際に補正を行うことができます。このようなシステムでは、50万枚を超える長い生産運転中であっても、印刷と切断の位置合わせを±0.1ミリメートル程度の精度で維持できます。同時に、特殊なチャンバードクターブレードがレーザー彫刻されたアナログスローラーと連携して、印刷面全体にわたって一貫したインク被覆を実現します。この構成により、多くの工程で発生する厄介な帯状のムラ、筋模様、色ずれなどが解消されます。業界のリーダー企業では、全生産運転中にわたりDelta E値が2以下と、色合いの一致がほぼ完璧に近い結果を達成しています。厳しい規制承認を必要とするパッケージ用途においては、外観品質と再現性の両方が絶対に妥協できないため、このような一貫性のレベルは極めて重要です。

大規模ラベル印刷におけるコスト効率と廃棄物削減

ダウンタイムと廃棄の最小化:大量生産におけるセットアップ時間の短縮

プレート取り付けシステム、事前登録調整、スマートウェブガイド技術などの自動化ソリューションを導入すると、通常、セットアップ時間は40%から最大で60%程度短縮されます。高ボリュームのラベル生産ラインを運営する企業にとっては、こうした節約効果は金銭的に非常に大きなものになります。2023年のポンモノン研究所の調査によると、単一の印刷ラインで1日あたり1分間の削減を行うだけで、年間約74万ドル相当の追加生産性が得られるといわれています。自動張力制御は、長時間の連続生産中における材料の損傷防止にも貢献します。これにより、位置ずれに起因する廃棄が減少し、ロス率は約18%ほど低下します。また、食品製造メーカーからは、稼働率が99.5%近くに達しているとの報告もあります。特に注目すべき点は、こうしたシステムによって人的監視の必要性が減少することです。旧式の設備では、全材料ロス問題の約30%が人的監視の不備に起因しています。その結果、ファーストパス生産歩留まりは全体的に著しく改善されています。

所有総コスト:フレキソ印刷機 vs. デジタル代替機

継続的かつ大容量の生産において、フレキソ印刷は長期的な経済性を確かなものにします。

| コスト要因 | フレキソ印刷機 | デジタル代替機 |

|---|---|---|

| 単価(1万個以上) | $0.003–$0.007 | $0.015–$0.030 |

| 版/消耗品コスト | 初期費用は高いが、繰り返し費用は低い | 不要 |

| 廃棄率 | 最適化後3~5% | 1–3% |

| メンテナンスの頻度 | 四半期ごと | 月間 |

多くの企業は、フレキソ印刷を他の方法と比較した場合、約15,000フィート(直線フィート)の生産量で最も適したバランスに達するようです。この生産量になると、初期投資として設備にかかった費用を、その後の低い材料コストで補うことができるようになります。飲料瓶や洗浄製品などの恒久的な在庫管理単位(SKU)のようなものでは、事実上永久に耐えるラベルが必要です。フォトポリマー版は100万回以上の印刷後でも目に見える摩耗や劣化がほとんどなく、非常に長持ちしますが、デジタルトナー方式では数千回の印刷ごとに常に新しい消耗品の補充が必要です。企業が実際に長期にわたって経費を追跡してみると、5年間での総コストにおいてフレキソ方式は平均して約23%優れている傾向があります。これらの版が非常に頑丈で、高い効率を発揮し、何十年にもわたり製造業者が工場で大規模に導入してきたという事実を考えれば、これは納得できる結果です。

よく 聞かれる 質問

現代のフレキソ印刷機の速度性能はどの程度ですか?

現代のフレキソ印刷機は毎分600フィートを超える速度で運転可能であり、以前のモデルの毎分150〜300フィートの範囲と比べて著しく高速です。

先進的な自動化技術は生産サイクルをどのように改善しますか?

サーボ駆動機構や統合ビジョンシステムといった先進的な自動化技術により、手作業が約40%削減され、高速運転時でも生産精度が確保されるため、機械の稼働率が向上し、オペレーターの誤りも減少します。

フレキソ印刷におけるデジタルワークフローの統合が重要な理由は何ですか?

デジタルワークフローの統合は、ジョブ切り替えを迅速化し、総生産時間を短縮して材料の無駄を削減することで効率を高めます。これは多様な製品を扱う企業にとって極めて重要です。

フレキソ印刷機の構造はなぜ信頼性が高いのですか?

フレキソ印刷機は、連続運転に対応できるよう頑丈な鋳鉄製フレームと強化鋼部品で構築されており、安価なモデルと比較して色の位置決めを正確に保ち、予期せぬ故障を低減します。

フレキソ印刷機はどのようにして印刷品質と一貫性を確保していますか?

これらの機械はクローズドループ登録装置とチャンバー式ドクターブレードを活用し、正確な位置合わせと均一なインク供給を維持することで、ΔE値2以下というほぼ完璧な色再現を実現します。