Hochgeschwindigkeitsleistung von Flexodruckmaschinen in der Hochleistungsproduktion

Messung der realen Leistung: Geschwindigkeit und Durchsatz beim Inline-Flexodruck

Heutige Flexodruckmaschinen laufen mit Geschwindigkeiten von über 600 Fuß pro Minute, was etwa dem Doppelten dessen entspricht, was ältere Modelle zwischen 150 und 300 Fpm leisteten. Bei diesen höheren Geschwindigkeiten können Drucker jede Stunde Tausende von Abzügen produzieren und so die Anforderungen großer Auflagen problemlos erfüllen. In der Praxis kommt es vor allem darauf an, dass alle Vorgänge inline und gleichzeitig ablaufen. Wenn Drucken, Laminieren und Schneiden auf einer Maschine zusammen stattfinden, reduziert dies die lästigen Stop-and-Go-Verzögerungen, die den Prozess verlangsamen. Dank der bereits erwähnten hochwertigen Aniloxwalzen und geschlossenen Rakelblätter bleibt die Farbe über lange Druckaufträge hinweg konsistent. Dadurch wird weniger Material verschwendet, wenn Unternehmen Aufträge für Saisonartikel schnell abwickeln oder strenge Liefertermine für Produkte wie flexible Verpackungen, Klebeetiketten oder Wellpappenkartons einhalten müssen.

Fortgeschrittene Automatisierungstechnologien, die schnellere Produktionszyklen ermöglichen

Wenn servogesteuerte Mechaniken zusammen mit integrierten Sichtsystemen und robotergestützten Plattenwechslern arbeiten, reduzieren sie den manuellen Arbeitsaufwand um etwa 40 %. Die Produktion läuft schneller, bleibt dabei aber präzise. Die Systeme können Zylinderausrichtungsprobleme während des Betriebs beheben und automatisch Anpassungen vornehmen, beispielsweise bei thermischer Ausdehnung oder wenn sich Materialien während des Betriebs dehnen, selbst bei Geschwindigkeiten von über 300 Metern pro Minute. Besonders hervorstechend ist jedoch die geschlossene Farbregelung. Diese Funktion sorgt durch sofortige Anpassung der Tintendichte während des laufenden Prozesses für eine gleichbleibende Farbkonstanz. Die Rüstzeiten werden um nahezu die Hälfte verkürzt, wodurch die Maschinen auch bei langen Schichten und großen Produktionsmengen reibungslos weiterlaufen. Fabriken erzielen so eine bessere Maschinenverfügbarkeit, weniger Bedienerfehler und Produkte, die unabhängig von der Produktionsmenge stets die Qualitätsstandards einhalten.

Effizienzsteigerung durch digitale Workflows und schnellen Auftragswechsel

Wenn die digitale Vorstufe in standardisierte Auftragsblätter und automatische Druckmaschineneinstellungen integriert wird, ermöglicht dies komplette Auftragswechsel innerhalb von unter 15 Minuten. Diese Art von Flexibilität bedeutet, dass keine neuen Druckplatten mehr physisch hergestellt oder manuelle Einstellarbeiten durchgeführt werden müssen, wodurch erhebliche Stillstandszeiten vermieden und Materialverschwendung reduziert werden. Der Prozess wird noch effizienter, wenn er mit schnell trocknenden, hochkonzentrierten Farben kombiniert wird, die es Unternehmen erlauben, sofort nach dem Druck mit der Weiterverarbeitung zu beginnen. Gemeint sind Vorgänge wie das Zerschneiden von Rollen, das Hinzufügen von Schichten oder das Aufbringen schützender Überzüge. Insgesamt können diese digitalen Methoden die gesamte Produktionszeit um etwa 30 Prozent reduzieren. Für Unternehmen, die gleichzeitig mit vielen verschiedenen Produkten arbeiten – insbesondere Hersteller von maßgeschneiderten Lebensmittelverpackungen für Einzelhändler oder Betreiber großer Etikettenkampagnen für Werbeaktionen – macht diese Geschwindigkeit einen entscheidenden Unterschied aus. Sie können ihre Produktion skalieren, ohne ein Vermögen ausgeben zu müssen, und Produkte viel schneller auf den Markt bringen als bisher.

Kontinuierliche Druckqualität durch präzise Konstruktion bei langen Läufen

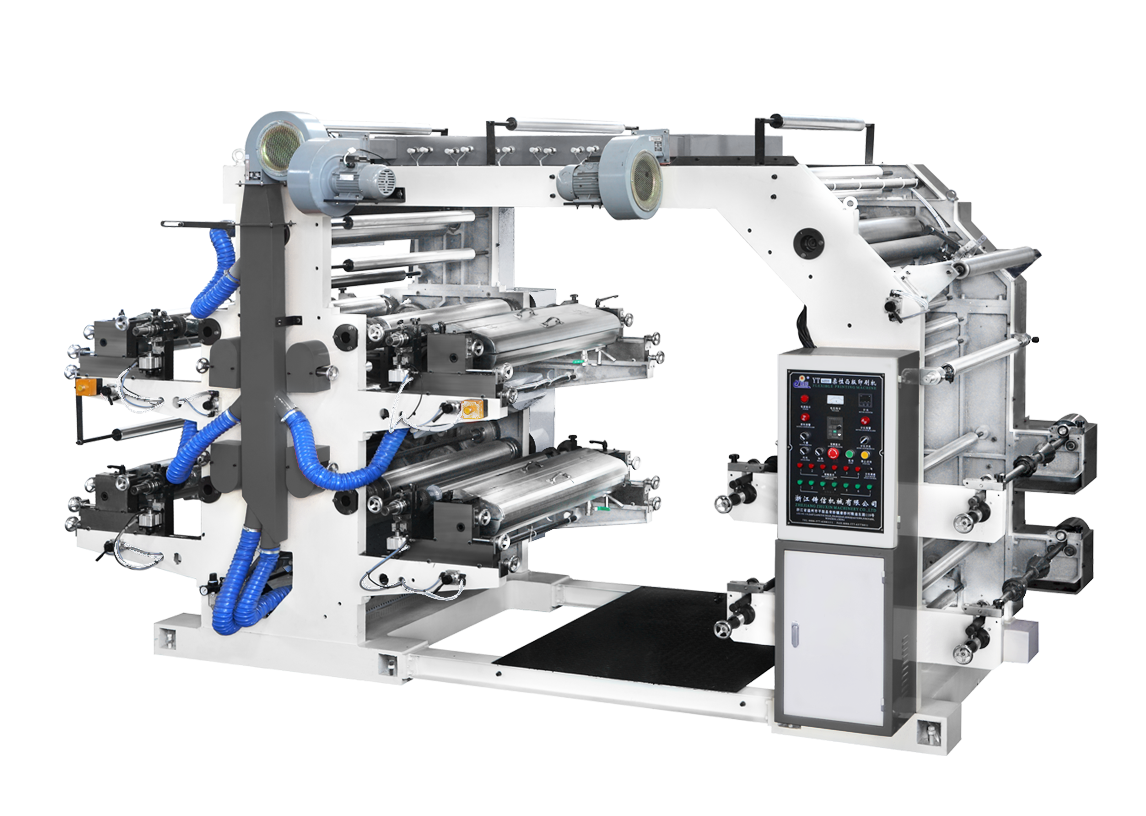

Robuste Maschinenbauweise für zuverlässige industrielle Leistung

Die großen Flexodruckmaschinen, die für den Hochleistungsdruck eingesetzt werden, verfügen über massive Gussrahmen und gehärtete Stahlteile, die dafür ausgelegt sind, Dauerbetrieb rund um die Uhr zu bewältigen. Diese Maschinen sind mit fein geschliffenen Zahnrädern, Servoantrieben zur präzisen Bewegungssteuerung sowie speziellen Systemen zur Schwingungsdämpfung ausgestattet. All diese Komponenten sorgen dafür, dass die Farben über Millionen von Druckvorgängen hinweg auf mikrometergenaue Weise exakt übereinander gedruckt werden. Die Bediener müssen sich keine Sorgen machen über lästige Probleme wie Geisterbilder, übermäßiges Verschwimmen der Farbe oder eine Abdriftung der Maschine nach zehntausenden Umdrehungen. Laut Herstellerstatistiken reduziert dieser robuste Aufbau unerwartete Ausfälle um etwa 30 Prozent im Vergleich zu günstigeren Modellen. Das bedeutet weniger Stillstandszeiten, weniger verschwendetes Material und höhere Produktionsraten – besonders wichtig in Branchen, in denen Etiketten strengen Vorgaben entsprechen müssen, wie sie beispielsweise in der Arzneimittelverpackung oder Getränkeetikettierung gelten.

Aufrechterhaltung der Konsistenz: Zylinderausrichtung und Stabilität der Farbübertragung

Die neuesten Closed-Loop-Registrierungssysteme können tatsächlich Ausgleichsmaßnahmen ergreifen, wenn sich Materialien aufgrund von Temperaturschwankungen dehnen oder ausdehnen. Diese Systeme halten die Ausrichtung zwischen Druck und Schneiden während langer Produktionen von über einer halben Million Etiketten auf etwa plus/minus 0,1 Millimeter konstant. Gleichzeitig arbeiten spezielle geschlitzte Rakelblätter zusammen mit lasergravierten Aniloxwalzen, um eine gleichmäßige Farbauftragung über die gesamte Druckfläche zu gewährleisten. Diese Konfiguration beseitigt jene lästigen Streifen, Schlieren und Farbabweichungen, die vielen Betrieben Probleme bereiten. Branchenführer haben festgestellt, dass ihre Farbabstimmungsergebnisse nahezu perfekt sind, mit Delta-E-Werten unter 2 über gesamte Produktionsläufe hinweg. Für Verpackungsanwendungen, die strenge behördliche Zulassungen erfordern, ist dieses Maß an Konsistenz äußerst wichtig, da sowohl die optische Qualität als auch reproduzierbare Ergebnisse in diesen Märkten nicht beeinträchtigt werden dürfen.

Kosteneffizienz und Abfallreduzierung beim großtechnischen Etikettendruck

Minimierung von Ausfallzeiten und Abfall: Reduzierte Rüstzeit für Hochvolumen-Läufe

Bei automatisierten Lösungen wie Plattenmontagesystemen, voreingestellten Registrierungsanpassungen und intelligenter Bahnführungstechnik werden die Rüstzeiten in der Regel um 40 bis sogar 60 Prozent gesenkt. Für Unternehmen mit hochvolumigen Etikettendrucklinien summieren sich diese Einsparungen finanziell beträchtlich. Laut einer Studie des Ponemon Institute aus dem Jahr 2023 entstehen allein durch die Einsparung einer Minute pro Tag an einer einzelnen Druckmaschine jährlich zusätzliche Produktivität im Wert von rund 740.000 Dollar. Die automatischen Zugkraftregelungen tragen außerdem dazu bei, die Materialien während langer Produktionsläufe intakt zu halten. Dadurch entstehen weniger Ausschussmengen aufgrund von Ausrichtungsproblemen, und die Verschwendung wird um etwa 18 Prozent reduziert. Hersteller berichten zudem von einer Verfügbarkeit von nahezu 99,5 % bei der Produktion von Lebensmitteln. Besonders interessant ist, dass diese Systeme den Bedarf an ständiger menschlicher Überwachung verringern, der in älteren Anlagen für etwa dreißig Prozent aller Materialverschwendung verantwortlich ist. Infolgedessen verbessern sich die Erstversuchsausbeuten branchenübergreifend deutlich.

Gesamtkosten: Flexodruckmaschine im Vergleich zu digitalen Alternativen

Für dauerhafte Hochleistungsausgaben bietet der Flexodruck überzeugende langfristige Wirtschaftlichkeit:

| Kostenfaktor | Flexodruckmaschine | Digitale Alternative |

|---|---|---|

| Kosten pro Einheit (ab 10.000 Einheiten) | $0.003–$0.007 | $0.015–$0.030 |

| Platten/Verbrauchsmaterialkosten | Hohe Anfangskosten, geringe laufende Kosten | Keine erforderlich |

| Ausschussrate | 3–5 % nach Optimierung | 1–3% |

| Wartungshäufigkeit | Vierteljährlich | Monatlich |

Die meisten Unternehmen stellen fest, dass sie bei etwa 15.000 laufenden Fuß die optimale Menge erreichen, wenn es um den flexografischen Druck im Vergleich zu anderen Verfahren geht. Auf diesem Volumenniveau gleichen die niedrigeren laufenden Materialkosten die anfänglichen Investitionen in die Ausrüstung zunehmend aus. Nehmen Sie beispielsweise dauerhafte Artikelstämme für Getränkeflaschen oder Reinigungsprodukte – diese benötigen praktisch dauerhafte Etiketten. Photopolymerplatten halten problemlos über eine Million Abdrücke hinaus, ohne nennenswerten Verschleiß aufzuweisen, während digitale Toner-Systeme alle paar tausend Drucke ständig neue Materialien benötigen. Wenn Unternehmen ihre Ausgaben tatsächlich langfristig verfolgen, schneidet Flexo innerhalb von fünf Jahren insgesamt um etwa 23 % kostengünstiger ab. Das ist nachvollziehbar angesichts der Robustheit dieser Platten, ihrer hohen Effizienz und der Tatsache, dass Hersteller sie seit Jahrzehnten erfolgreich in Fabriken hochskalieren.

Häufig gestellte Fragen

Wie sind die Geschwindigkeitskapazitäten moderner Flexodruckmaschinen?

Moderne Flexodruckmaschinen können mit Geschwindigkeiten von über 600 Fuß pro Minute arbeiten, deutlich schneller als ältere Modelle, die zwischen 150 und 300 FPM lagen.

Wie verbessern fortschrittliche Automatisierungstechnologien die Produktionszyklen?

Fortschrittliche Automatisierungstechnologien wie servogesteuerte Mechanik und integrierte Bildverarbeitungssysteme reduzieren den manuellen Arbeitsaufwand um etwa 40 % und gewährleisten auch bei hohen Geschwindigkeiten eine hohe Produktionsgenauigkeit, was zu einer besseren Maschinenverfügbarkeit und weniger Bedienfehlern führt.

Warum ist die Integration digitaler Workflows im Flexodruck wichtig?

Die Integration digitaler Workflows steigert die Effizienz, indem sie schnelle Auftragswechsel ermöglicht, die gesamte Produktionszeit verkürzt und Materialabfall reduziert, was besonders für Unternehmen mit vielfältigen Produkten entscheidend ist.

Was macht den Aufbau von Flexodruckmaschinen zuverlässig?

Flexodruckmaschinen sind mit massiven Gussrahmen und gehärteten Stahlteilen gebaut, um Dauerbetrieb zu gewährleisten, Farbausrichtung sicherzustellen und unerwartete Ausfälle im Vergleich zu günstigeren Modellen zu reduzieren.

Wie stellen Flexodruckmaschinen Druckqualität und Konsistenz sicher?

Diese Maschinen nutzen eine geschlossene Registrierung und Kammeraragazzen, um eine präzise Ausrichtung und gleichmäßige Tintenabdeckung beizubehalten, wodurch eine nahezu perfekte Farbanpassung mit Delta-E-Werten unter 2 erreicht wird.

Inhaltsverzeichnis

- Hochgeschwindigkeitsleistung von Flexodruckmaschinen in der Hochleistungsproduktion

- Kontinuierliche Druckqualität durch präzise Konstruktion bei langen Läufen

- Kosteneffizienz und Abfallreduzierung beim großtechnischen Etikettendruck

-

Häufig gestellte Fragen

- Wie sind die Geschwindigkeitskapazitäten moderner Flexodruckmaschinen?

- Wie verbessern fortschrittliche Automatisierungstechnologien die Produktionszyklen?

- Warum ist die Integration digitaler Workflows im Flexodruck wichtig?

- Was macht den Aufbau von Flexodruckmaschinen zuverlässig?

- Wie stellen Flexodruckmaschinen Druckqualität und Konsistenz sicher?