Sitodruk i druk transferowy termiczny: Kompatybilność z maszynami do produkcji toreb

Sitodruk dla trwałych, opłacalnych wzorów na polipropilenie i materiałach nieprzetworzonych

Druk sitowy tworzy naprawdę nieprzezroczyste i trwałe grafiki, które świetnie sprawdzają się na tych reklamowych torbach, które widzimy wszędzie w ostatnich czasach, szczególnie tych wykonanych z polipropylenu lub z tkanin typu non-woven. Technika ta polega na przepychaniu farby przez specjalne sita siatkowe, co nadaje wydrukowi ładny, ostry wygląd, odporny na różne rodzaje zużycia. Widzieliśmy, że tego typu druki bardzo dobrze się utrzymują na wielokrotnego użytku torbach spożywczych, które ludzie ciągle ponownie przynoszą do sklepów, a także na bardziej solidnych torbach promocyjnych, które detaliści rozdają podczas wydarzeń sprzedażowych. Badania z zeszłego roku z zakresu opakowań wykazały, że większość toreb z nadrukiem sitowym nadal wygląda na około 78% tak samo wyraźnie po ponad 500 użyciach. To, co czyni druk sitowy tak popularnym przy dużych zamówieniach, to jego dobra kompatybilność z automatycznym sprzętem produkcyjnym do produkcji toreb. Firmy nie muszą długo przerywać produkcji podczas zmiany sit między różnymi projektami, co oszczędza czas i pieniądze w przypadku masowych kampanii brandingowych prowadzonych przez cały rok.

Druk transferowy do pełnokolorowych, szczegółowych grafik i jego ograniczenia dotyczące tkanin syntetycznych

Druk transferowy świetnie sprawdza się przy tworzeniu realistycznych obrazów i płynnych gradientów, które tak często widzimy dzisiaj. Kolory są bardzo zbliżone do tych wyświetlanych na ekranie — dokładność wynosi około 95%, gdy drukowane na materiałach poliestrowych. Doskonały wybór na szczegółowe logotypy, które mają się wyróżniać. Należy jednak uważać przy niektórych syntetykach, takich jak nietkane powlekanie PE. Tusze zazwyczaj szybciej wypielęgnowują się tam o około 30% szybciej niż tradycyjne nadruki sitowe pod wpływem światła słonecznego. Może to stanowić duży problem w zastosowaniach zewnętrznym. Ostatnio maszyny znacznie się poprawiły — zsynchronizowane prasy termiczne potrafią teraz obsługiwać transfery z prędkością około 60 sztuk na minutę. Niemniej jednak cena za sztukę pozostaje wyższa niż w innych metodach, dlatego większość firm uważa tę technikę za bardziej odpowiednią dla mniejszych partii, a nie dużych zamówień, gdzie koszty stają się większym problemem.

Porównanie trwałości i zwrotu z inwestycji: sitodruk vs. nadruk termiczny w kampaniach reklamowych na torbach

| Czynnik | Szelki | Przenoszenie ciepła |

|---|---|---|

| Trwałość | 5+ lat na zewnątrz | 2-3 lata w pomieszczeniach |

| Koszt przygotowania | 800–1200 USD za projekt | 200–500 USD za projekt |

| Najlepszy dla | Logotypy jednolite, duże serie | Złożone grafiki, małe partie |

W przypadku kampanii przekraczających 500 sztuk, sitodruk oferuje o 40% niższe koszty, podczas gdy nadruk termiczny staje się opłacalny dla nakładów poniżej 250 sztuk. Zgodnie z raportem z 2024 roku na temat gospodarki o obiegu zamkniętym, torby polipropylenowe z nadrukiem sitodrukowym osiągają współczynnik ponownego użytkowania na poziomie 92%, znacznie wyprzedzając wersje poliestrowe z nadrukiem termicznym, których współczynnik wynosi 67%.

Nowoczesne technologie DTF i druku cyfrowego w produkcji toreb

DTF (Direct to Film) – druk zapewniający wszechstronne i intensywne kolory na różnorodnych materiałach toreb

Drukowanie Direct to Film (DTF) pozwala firmom na nanoszenie intensywnych, w pełnym kolorze projektów na wiele różnych materiałów, w tym na tkaniny poliestrowe, mieszanki bawełny, polipropylen tkany, a nawet recyklingowy plastik PET, zapewniając jednocześnie trwałość nadruków umożliwiającą codzienne użytkowanie. To, co odróżnia DTF, to specjalna folia przelewowa, która przylega do chropowatych lub nieregularnych powierzchni, gdzie inne techniki druku zawodzą, ponieważ działają poprawnie jedynie na określonych rodzajach tkanin. Zgodnie z niektórymi ostatnimi testami przeprowadzonymi w zeszłym roku, torby zakupowe wydrukowane technologią DTF zachowały około 94 procent swoich oryginalnych, żywych kolorów, nawet po pięćdziesięciu praniach. Taka trwałość czyni te torby szczególnie dobrym wyborem, gdy firmy chcą tworzyć trwałe przedmioty promocyjne, z których ludzie rzeczywiście będą korzystać, a nie wyrzucą po jednym wyjściu do sklepu.

Wyzwania związane z integrowaniem DTF z szybkobieżnymi maszynami do produkcji toreb

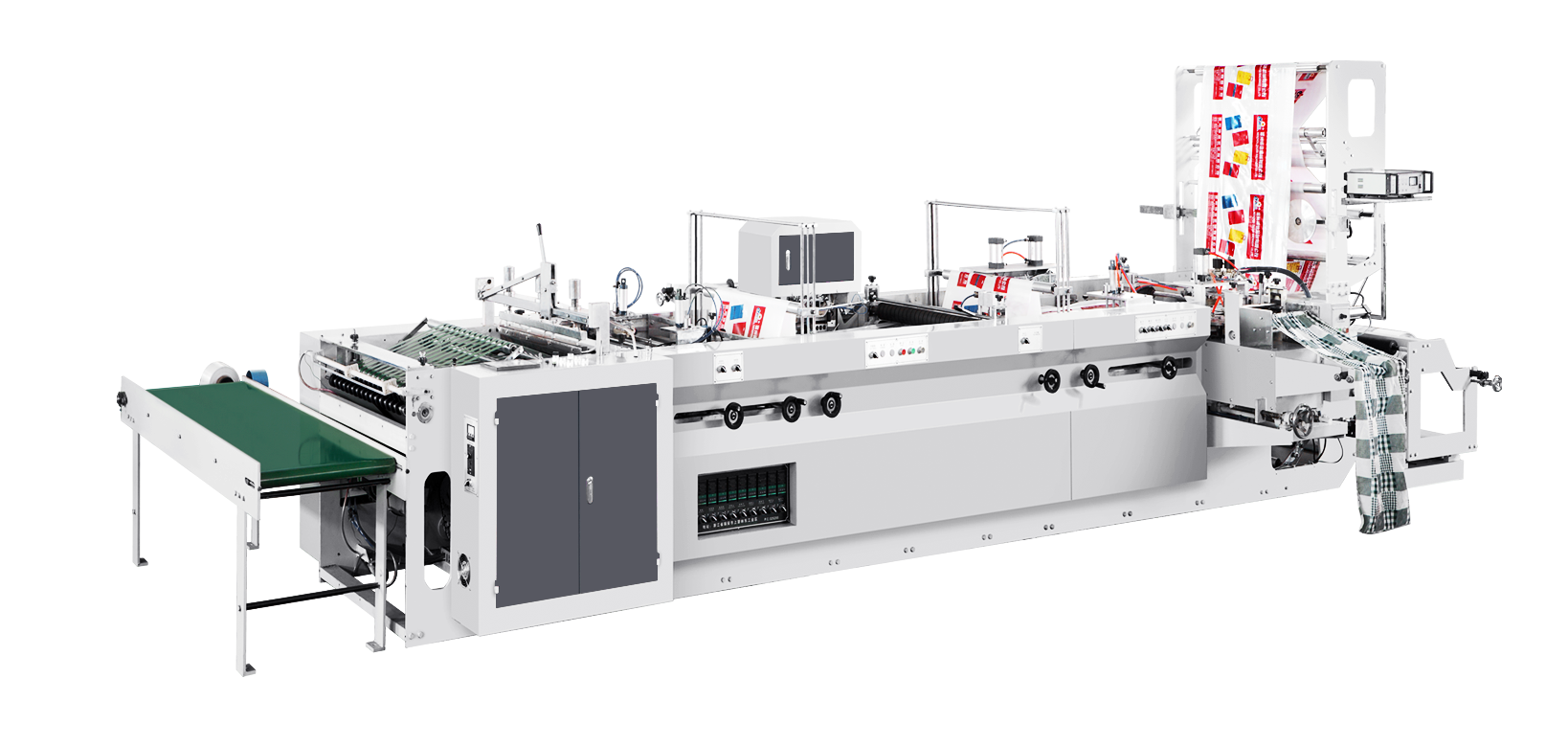

Wszechstronność druku DTF jest niezaprzeczalna, jednakże uzyskanie poprawnego działania na maszynach do worków obrotowych pracujących z prędkością od 150 do 300 worków na minutę wymaga dość zaawansowanej technologii utrwalania farb. Dobrą wiadomością jest to, że szybkoschnące farby DTF zazwyczaj utrwalają się w ciągu 8–12 sekund, w porównaniu do standardowych farb, które potrzebują ponad 25 sekund, co pomaga utrzymać ciągłość produkcji. Niemniej jednak nadal występuje problem z przyleganiem nadrukowanej folii do bocznych zakładkowych sekcji worków, z którym wielu operatorów zmaga się na co dzień. Nie wspominając również o aspekcie czasu. Gdy firmy przełączają się między drukiem DTF a tradycyjnymi metodami transferu termicznego, muszą liczyć się z dodatkowymi 15–20 procentami czasu przygotowania, ponieważ za każdym razem konieczne jest dostrojenie ustawień temperatury.

Zalety cyfrowego druku jednoprzejazdowego dla dużych partii worków plastikowych

Przy zamawianiu ponad 50 000 woreczków z polietylenu lub polipropylenu firmy mogą zmniejszyć ilość marnowanego materiału o około jedną trzecią, przechodząc ze tradycyjnej drukowania sitowego na cyfrowe drukowanie jednoprzejściowe łączone z maszynami do worków inline. Cały proces działa jako jeden bezszwowy system, w którym drukowanie odbywa się równocześnie z zamykaniem worków, co pozwala liniom produkcyjnym wytwarzać około 600 worków na godzinę bez utraty jakości. Co tu naprawdę ważne, to zachowanie drobnych szczegółów – różnica rzędu 0,2 milimetra ma duże znaczenie dla czytelności kodów kreskowych i kodów QR na półkach sklepowych. Wyraźne oznaczenia nie są tylko wygodne; obecnie są praktycznie wymagane do odpowiedniego śledzenia zapasów w różnych kanałach sprzedaży detalicznej.

Zgodność materiałów i maszyn w różnych formatach toreb papierowych i plastikowych

Metody drukowania toreb papierowych: opcje flexo, offset, druk cyfrowy i sitodruk

Dzisiejsze urządzenia do produkcji toreb oferują obsługę kilku różnych metod druku przy pracy z materiałami papierowymi. Druk flexograficzny pozostaje głównym wyborem w przypadku masowej produkcji, ponieważ doskonale sprawdza się z szybkoschnącymi farbami na papierze kraftowym oraz pokrytym. Gdy chodzi o eleganckie opakowania detaliczne wymagające dodatkowych detali, nadal króluje druk offsetowy, szczególnie przy wykorzystaniu laminowanych materiałów. Druk cyfrowy otworzył nowe możliwości, umożliwiając firmom dostosowanie toreb z recyklingowego papieru według potrzeb, zamiast produkować duże serie. Nie możemy również zapomnieć o druku sitodrukowym, który świetnie radzi sobie z cięższymi materiałami, takimi jak biały karton, dzięki grubym, nieprzezroczystym warstwom farby. Większość wiodących producentów zaczyna obecnie instalować maszyny z wymiennymi głowicami drukującymi, dzięki czemu zmiana metody druku nie oznacza już konieczności całkowitego zatrzymania produkcji.

Powszechne rodzaje papieru: kraft, powlekany, laminowany, recyklingowy i biały karton

| Materiał | Podstawowe właściwości | Najlepsze przypadki użycia |

|---|---|---|

| Kraft | Biodegradowalny, odporny na wilgoć | Spożywczy, opakowania na artykuły sypkie |

| Wyroby z cytryn | Wysoka przyległość tuszu, powierzchnia odporna na tłuszcz | Usługi gastronomiczne, kosmetyki |

| Laminat | Wodoodporne, trwałe na rozrywanie | Premium retail, elektronika |

| Wykorzystany | zawartość pochodząca w 30-100% z surowców wtórnych | Promocje dla ekologicznie myślących |

| Białe karton | Sztywna struktura, nadruk możliwy z obu stron | Pudełka upominkowe, luksusowe zakupy |

Dopasowane materiały plastikowe i papierowe z optymalnymi ustawieniami maszyn do drukowania i produkcji worków

Większość plastikowych torebek nadrukowuje się metodą termotransferową na folii polietylenowej, co wymaga starannego zarządzania temperaturą w zakresie od 120 do 180 stopni Celsjusza. Przy pracy z różnymi rodzajami papieru operatorzy maszyn muszą dostosowywać rolki naciągowe i prowadnice składające podczas przełączania się z lekkiego recyklingowego papieru o gramaturze około 80 gramów na metr kwadratowy na cięższy karton o gramaturze zbliżonej do 300 gramów. Zgodnie z najnowszym raportem branżowym z 2023 roku, około 78 procent firm wykorzystujących hybrydowe urządzenia do produkcji torebek odnotowało spadek odpadów o około 22 procent dzięki automatycznym regulacjom dokonywanym podczas przełączania między materiałami papierowymi a plastikowymi. Te zsynchronizowane systemy drukujące potrafią utrzymać dokładność położenia nadruku w granicach pół milimetra, nawet przy dużych seriach produkcyjnych przekraczających dziesięć tysięcy sztuk, dzięki czemu marki zachowują spójny wygląd niezależnie od używanego materiału, choć nadal występują pewne trudności związane z bardzo cienkimi papierami, które czasem powodują niewielkie problemy z rejestrem druku.

Często zadawane pytania

Jakie są główne zalety druku sitowego na torbach?

Druk sitowy zapewnia trwałe, nieprzezroczyste grafiki odporne na zużycie, co czyni go odpowiednim dla polipropylenu i materiałów nietkanych. Jest opłacalny przy dużych zamówieniach i kompatybilny z automatycznym sprzętem do produkcji toreb.

Dlaczego druk transferowy nie jest idealny dla dużych partii?

Druk transferowy jest zazwyczaj droższy od jednostki, przez co lepiej nadaje się do małych partii z złożonymi grafikami niż do dużych serii. Wymaga również ostrożnego doboru pod kątem kompatybilności materiału, ponieważ tusze mogą szybciej wypłowaciać na niektórych syntetykach.

Co wyróżnia druk DTF w produkcji toreb?

Druk DTF charakteryzuje się uniwersalnością i intensywnością kolorów, przylegając dobrze do różnych materiałów, w tym powierzchni nierównych. Cechuje się utrzymaniem jakości kolorów nawet po wielokrotnym praniu, choć wymaga zaawansowanej technologii utrwalania tuszu, by działać z szybkimi maszynami do produkcji toreb.

W jaki sposób jednoprzejściowe drukowanie cyfrowe korzystnie wpływa na produkcję dużych partii worków plastikowych?

Jednoprzejściowe drukowanie cyfrowe zmniejsza odpady materiałowe i integruje się bezproblemowo z maszynami do produkcji worków inline, umożliwiając precyzyjną i wydajną produkcję w wysokiej prędkości bez kompromisów dotyczących jakości.

Jakie kwestie należy wziąć pod uwagę podczas integrowania metod drukowania z hybrydowymi układami worków?

W przypadku hybrydowych układów worków operatorzy muszą kontrolować temperaturę i dostosowywać ustawienia maszyny dla różnych materiałów. Automatyzacja pomaga w redukcji odpadów i utrzymaniu dokładnego zsynchronizowania, choć cienkie papiery mogą stwarzać trudności związane z rejestracją.

Spis treści

-

Sitodruk i druk transferowy termiczny: Kompatybilność z maszynami do produkcji toreb

- Sitodruk dla trwałych, opłacalnych wzorów na polipropilenie i materiałach nieprzetworzonych

- Druk transferowy do pełnokolorowych, szczegółowych grafik i jego ograniczenia dotyczące tkanin syntetycznych

- Porównanie trwałości i zwrotu z inwestycji: sitodruk vs. nadruk termiczny w kampaniach reklamowych na torbach

- Nowoczesne technologie DTF i druku cyfrowego w produkcji toreb

- Zgodność materiałów i maszyn w różnych formatach toreb papierowych i plastikowych

-

Często zadawane pytania

- Jakie są główne zalety druku sitowego na torbach?

- Dlaczego druk transferowy nie jest idealny dla dużych partii?

- Co wyróżnia druk DTF w produkcji toreb?

- W jaki sposób jednoprzejściowe drukowanie cyfrowe korzystnie wpływa na produkcję dużych partii worków plastikowych?

- Jakie kwestie należy wziąć pod uwagę podczas integrowania metod drukowania z hybrydowymi układami worków?