Siebdruck und Wärmeübertragungsdruck: Kompatibilität mit Beutelherstellungsmaschinen

Siebdruck für langlebige, kostengünstige Designs auf Polypropylen und Vliesstoffen

Siebdruck erzeugt besonders undurchsichtige, langlebige Grafiken, die sich hervorragend für jene Werbetaschen eignen, die heutzutage überall zu sehen sind, insbesondere solche aus Polypropylen oder Vliesstoffen. Das Verfahren funktioniert, indem Tinte durch spezielle Siebmaschen gedrückt wird, wodurch die Drucke ein scharfes, klares Erscheinungsbild erhalten, das auch starker Beanspruchung standhält. Wir haben gesehen, dass diese Druckarten besonders gut auf den wiederverwendbaren Einkaufstaschen halten, die Kunden immer wieder in Geschäfte mitbringen, sowie auf den robusten Tragetaschen, die Einzelhändler bei Sonderaktionen verteilen. Eine Studie aus dem vergangenen Jahr im Bereich Verpackungen zeigte, dass die meisten taschen mit Siebdruck nach über 500 Nutzungsvorgängen immer noch etwa 78 % ihrer ursprünglichen Klarheit behalten. Der Grund, warum Siebdruck bei großen Auflagen so beliebt ist, liegt darin, dass er sich nahtlos in automatisierte Taschenproduktionsanlagen integrieren lässt. Unternehmen müssen die Produktion nicht lange unterbrechen, um zwischen verschiedenen Designs die Siebe zu wechseln, was Zeit und Kosten bei den umfangreichen Corporate-Branding-Kampagnen spart, die sie das ganze Jahr über durchführen.

Wärmefüberdruck für farbenfrohe, detaillierte Grafiken und seine Einschränkungen bei synthetischen Stoffen

Der Wärmefüberdruck eignet sich hervorragend zur Erstellung lebensechter Bilder und sanfter Farbverläufe, wie wir sie heutzutage häufig sehen. Die Farben entsprechen ziemlich genau denen auf dem Bildschirm, etwa 95 % genau, wenn sie auf Polyestermaterial gedruckt werden. Ideal für detaillierte Logos, die auffallen sollen. Vorsicht ist jedoch bei bestimmten Synthetikstoffen wie PE-beschichtetem Vlies geboten. Die Tinte neigt dort dazu, schneller zu verblassen – etwa 30 % schneller als bei herkömmlichen Siebdrucken bei Sonnenlichteinwirkung. Das kann bei Außenanwendungen ein echtes Problem darstellen. Die Maschinen haben sich in letzter Zeit jedoch verbessert: Synchronisierte Hitzepressen können nun Transfers mit einer Geschwindigkeit von etwa 60 Taschen pro Minute verarbeiten. Dennoch bleibt der Preis pro Stück höher als bei anderen Verfahren, weshalb die meisten Unternehmen diese Methode besser für kleinere Chargen geeignet finden und nicht für große Mengen, bei denen die Kosten stärker ins Gewicht fallen.

Vergleich von Haltbarkeit und ROI: Siebdruck vs. Wärmefolienprägung für Werbetaschenkampagnen

| Faktor | Seidenfläche | Wärmeübertragung |

|---|---|---|

| Langlebigkeit | 5+ Jahre im Außenbereich | 2–3 Jahre im Innenbereich |

| Einrichtungskosten | 800–1.200 USD pro Design | 200–500 USD pro Design |

| Bestes für | Einfache Logos, Großaufträge | Komplexe Grafiken, kleine Stückzahlen |

Für Kampagnen mit mehr als 500 Einheiten bietet der Siebdruck 40 % niedrigere Kosten, während die Wärmefolienprägung bei Auflagen unter 250 Einheiten wirtschaftlicher wird. Laut einem Bericht zur Kreislaufwirtschaft aus dem Jahr 2024 erreichen siebgedruckte PP-Taschen eine Wiederverwendungsrate von 92 % und liegen damit deutlich über den 67 % der wärmeübertragenen Polyester-Varianten.

Neuartige DTF- und Digitaldrucktechnologien in der Taschenproduktion

DTF (Direct to Film)-Druck für vielseitige, lebendige Drucke auf unterschiedlichsten Taschenmaterialien

Das Direct-to-Film-Druckverfahren (DTF) ermöglicht es Unternehmen, lebendige, mehrfarbige Designs auf vielen verschiedenen Materialien zu drucken, darunter Polyesterstoffe, Baumwollmischungen, gewebtes Polypropylen und sogar recycelte PET-Kunststoffe, wobei die Drucke trotz regelmäßiger Nutzung langlebig bleiben. Was DTF auszeichnet, ist die besondere Transferfolie, die tatsächlich auch auf rauen oder unebenen Oberflächen haftet – Bereiche, in denen andere Drucktechniken versagen, da sie nur auf bestimmten Stoffarten optimal funktionieren. Laut einigen kürzlichen Tests aus dem vergangenen Jahr behielten mit DTF-Technologie bedruckte Einkaufstaschen nach fünfzig Wäschen immer noch etwa 94 Prozent ihrer ursprünglichen Leuchtkraft. Diese dauerhafte Qualität macht solche Taschen besonders geeignet, wenn Unternehmen langlebige Werbeartikel schaffen möchten, die die Nutzer tatsächlich weiterverwenden, anstatt sie nach einem einzigen Einsatz im Geschäft wegzuwerfen.

Herausforderungen bei der Integration von DTF in Hochgeschwindigkeits-Beutelherstellungsmaschinen

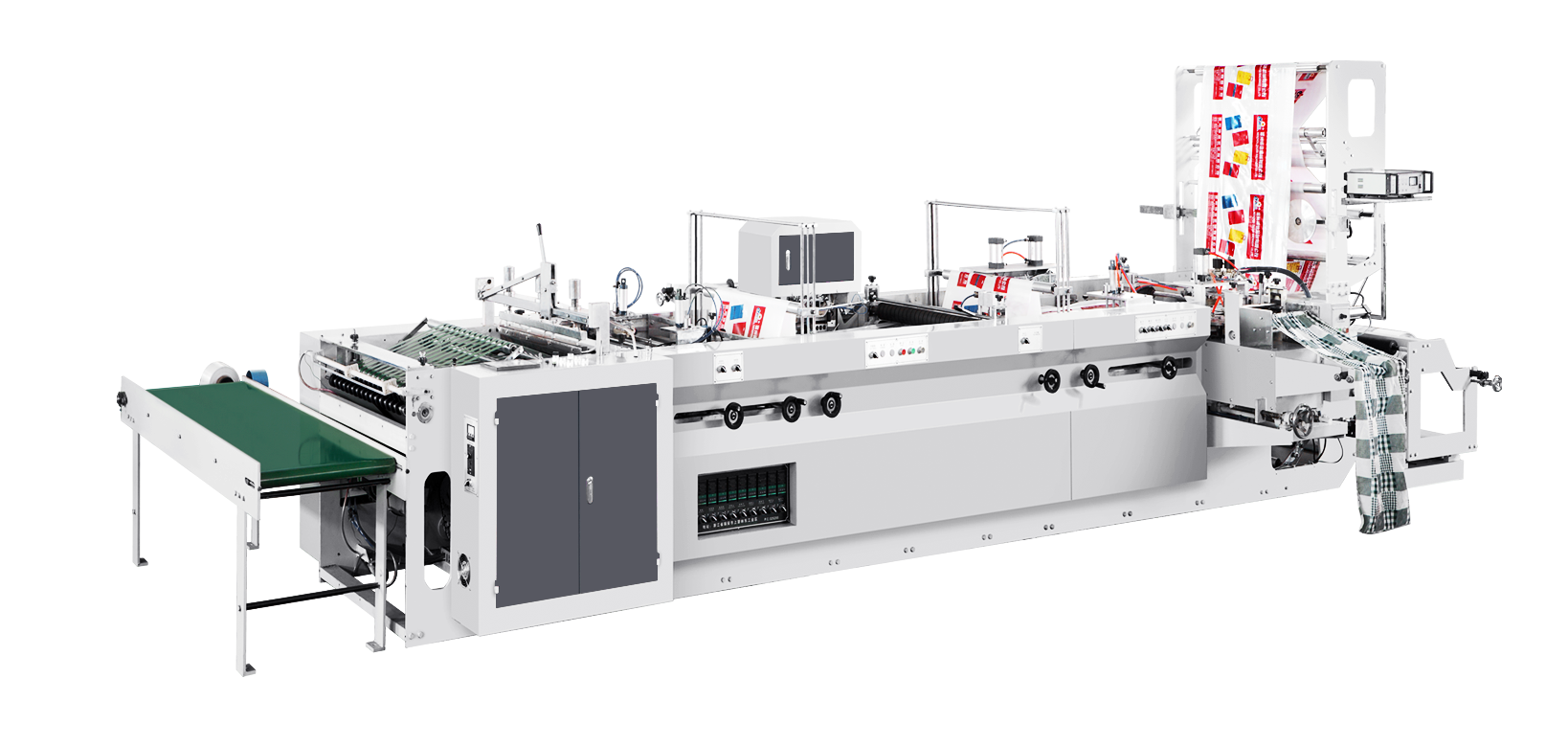

Die Vielseitigkeit von DTF ist unbestritten, doch die korrekte Anwendung bei Rundumsiebmaschinen, die zwischen 150 und 300 Taschen pro Minute verarbeiten, erfordert eine recht anspruchsvolle Tintentrocknungstechnologie. Die gute Nachricht ist, dass diese schnell trocknenden DTF-Tinten in der Regel innerhalb von 8 bis 12 Sekunden aushärten, im Vergleich zu herkömmlichen Tinten, die über 25 Sekunden benötigen, was den Produktionsfluss unterstützt. Dennoch bleibt das fortwährende Problem bestehen, wie gut die bedruckte Folie auf den ausgestellten Abschnitten der Taschen haftet – ein Problem, mit dem viele Bediener täglich zu kämpfen haben. Auch der Zeitfaktor darf nicht außer Acht gelassen werden. Wenn Unternehmen zwischen DTF-Druck und herkömmlichen Wärmeverfahren wechseln, entstehen zusätzliche Rüstzeiten von 15 bis 20 Prozent, da jedes Mal die Temperatoreinstellungen angepasst werden müssen.

Vorteile des Single-Pass-Digitaldrucks für hochvolumige Kunststofftaschenproduktion

Bei Bestellung von mehr als 50.000 Polyethylen- oder Polypropylen-Beuteln können Unternehmen Materialabfälle um etwa ein Drittel reduzieren, wenn sie von herkömmlichem Siebdruck auf Digitaldruck im Einzelpassverfahren in Kombination mit Inline-Beutelmaschinen umstellen. Der gesamte Prozess funktioniert als nahtlose Einheit, bei der das Drucken gleichzeitig mit dem Versiegeln erfolgt, wodurch Produktionslinien rund 600 Beutel pro Stunde produzieren können, ohne dass die Qualität leidet. Besonders wichtig ist hierbei die exakte Wiedergabe feinster Details – bereits 0,2 Millimeter sind entscheidend, um sicherzustellen, dass Barcodes und QR-Codes im Einzelhandel lesbar bleiben. Klare Kennzeichnungen sind heutzutage nicht nur wünschenswert, sondern praktisch zwingend erforderlich, um eine korrekte Inventarverfolgung über verschiedene Handelskanäle hinweg zu gewährleisten.

Material- und Maschinenkompatibilität bei Papier- und Plastikbeutelformaten

Druckverfahren für Papiertüten: Flexo-, Offset-, Digital- und Siebdruckoptionen

Die heutigen Beutelherstellungsmaschinen unterstützen verschiedene Druckverfahren, wenn mit Papiermaterialien gearbeitet wird. Der Flexodruck bleibt die bevorzugte Wahl für Massenproduktionen, da er sich hervorragend mit schnell trocknenden Tinten auf Kraft- und gestrichenen Papiersorten verträgt. Bei anspruchsvollen Verpackungen für den Einzelhandel, die besonders viel Detailgenauigkeit erfordern, ist der Offsetdruck nach wie vor führend, insbesondere bei laminierten Materialien. Der Digitaldruck hat ebenfalls neue Möglichkeiten eröffnet und ermöglicht es Unternehmen, recycelte Papiertüten individuell anzupassen, anstatt große Chargen produzieren zu müssen. Auch der Siebdruck sollte nicht vergessen werden, der dank seiner dicken, deckenden Farbschichten besonders gut mit schwereren Materialien wie weißem Karton zurechtkommt. Die meisten führenden Hersteller rüsten zunehmend Maschinen mit wechselbaren Druckköpfen aus, sodass der Wechsel zwischen verschiedenen Druckverfahren nicht mehr bedeutet, die Produktion vollständig stillzulegen.

Gängige Papiermaterialien: Kraft, Gestrichen, Lamiert, Recycelt und Weißer Karton

| Material | Wichtige Eigenschaften | Beste Anwendungsfälle |

|---|---|---|

| Kraft | Biologisch abbaubar, feuchtigkeitsbeständig | Lebensmittel, Verpackung von Schüttgütern |

| Mit einem Beschichtungsgehalt | Hohe Farbhaftung, fettbeständige Oberfläche | Gastronomie, Kosmetik |

| Laminierte | Wasserdicht, reißfest | Premium-Einzelhandel, Elektronik |

| Recycled | 30–100 % Post-Consumer-Inhalt | Umweltbewusste Werbeaktionen |

| Weißer Karton | Starre Struktur, beidseitig bedruckbar | Geschenkboxen, Luxus-Shopping |

Abgestimmte Kunststoff- und Papiermaterialien mit optimalen Druck- und Beutelherstellungs-Maschineneinstellungen

Die meisten Plastiktüten werden mittels Wärmeübertragungsverfahren auf Polyethylenfolie bedruckt, was eine sorgfältige Temperatursteuerung im Bereich von 120 bis 180 Grad Celsius erfordert. Bei der Verarbeitung verschiedener Papiersorten müssen Maschinenbediener die Spannrollen und Faltführungen anpassen, wenn sie vom leichteren Recyclingpapier mit etwa 80 Gramm pro Quadratmeter auf schwerere Pappe mit rund 300 Gramm wechseln. Laut einem aktuellen Branchenbericht aus dem Jahr 2023 haben ungefähr 78 Prozent der Unternehmen, die hybride Tütenproduktionsanlagen betreiben, ihren Abfall um etwa 22 Prozent reduziert, dank automatischer Anpassungen während des Wechsels zwischen Papier- und Kunststoffmaterialien. Diese synchronisierten Drucksysteme können die Druckausrichtung innerhalb von einem halben Millimeter beibehalten, selbst bei großen Produktionschargen von über zehntausend Einheiten, sodass Marken einheitlich wirken, unabhängig vom verwendeten Material, obwohl es bei sehr dünnen Papieren gelegentlich noch zu geringfügigen Registerproblemen kommen kann.

FAQ

Welche Hauptvorteile bietet der Siebdruck für Taschen?

Der Siebdruck liefert langlebige, deckende Grafiken, die widerstandsfähig gegen Abnutzung sind, wodurch er sich für Polypropylen und Vliesstoffe eignet. Er ist kostengünstig bei großen Auflagen und kompatibel mit automatisierten Taschenfertigungsanlagen.

Warum eignet sich der Wärmeübertragungsdruck nicht ideal für Großaufträge?

Der Wärmeübertragungsdruck ist tendenziell kostenintensiver pro Stück, weshalb er besser für kleine Serien mit komplexen Grafiken geeignet ist als für große Stückzahlen. Zudem muss die Materialverträglichkeit sorgfältig geprüft werden, da Tinten auf bestimmten Synthetikmaterialien schneller verblassen können.

Was zeichnet den DTF-Druck in der Taschenherstellung aus?

Der DTF-Druck ist vielseitig und lebendig und haftet auf unterschiedlichen Materialien, auch auf unebenen Oberflächen. Er zeichnet sich durch die Beibehaltung der Farbqualität auch nach mehreren Waschvorgängen aus, erfordert jedoch eine anspruchsvolle Technologie zur Aushärtung der Tinte, um mit Hochgeschwindigkeits-Taschenmaschinen zu funktionieren.

Wie profitieren Hochleistungs-Kunststoffbeutelserien von der einstufigen Digitaldrucktechnik?

Die einstufige Digitaldrucktechnik reduziert Materialabfall und integriert sich nahtlos in Inline-Beutelmaschinen, wodurch eine präzise und effiziente Hochgeschwindigkeitsproduktion ohne Qualitätseinbußen ermöglicht wird.

Welche Aspekte sind bei der Integration von Druckverfahren in hybride Beutelanlagen zu berücksichtigen?

Bei hybriden Beutelanlagen müssen die Bediener die Temperatur überwachen und die Maschineneinstellungen an verschiedene Materialien anpassen. Automatisierung hilft dabei, Abfall zu reduzieren und die Ausrichtung beizubehalten, obwohl dünneres Papier Herausforderungen bei der Registergenauigkeit darstellen kann.

Inhaltsverzeichnis

- Siebdruck und Wärmeübertragungsdruck: Kompatibilität mit Beutelherstellungsmaschinen

- Neuartige DTF- und Digitaldrucktechnologien in der Taschenproduktion

- Material- und Maschinenkompatibilität bei Papier- und Plastikbeutelformaten

-

FAQ

- Welche Hauptvorteile bietet der Siebdruck für Taschen?

- Warum eignet sich der Wärmeübertragungsdruck nicht ideal für Großaufträge?

- Was zeichnet den DTF-Druck in der Taschenherstellung aus?

- Wie profitieren Hochleistungs-Kunststoffbeutelserien von der einstufigen Digitaldrucktechnik?

- Welche Aspekte sind bei der Integration von Druckverfahren in hybride Beutelanlagen zu berücksichtigen?