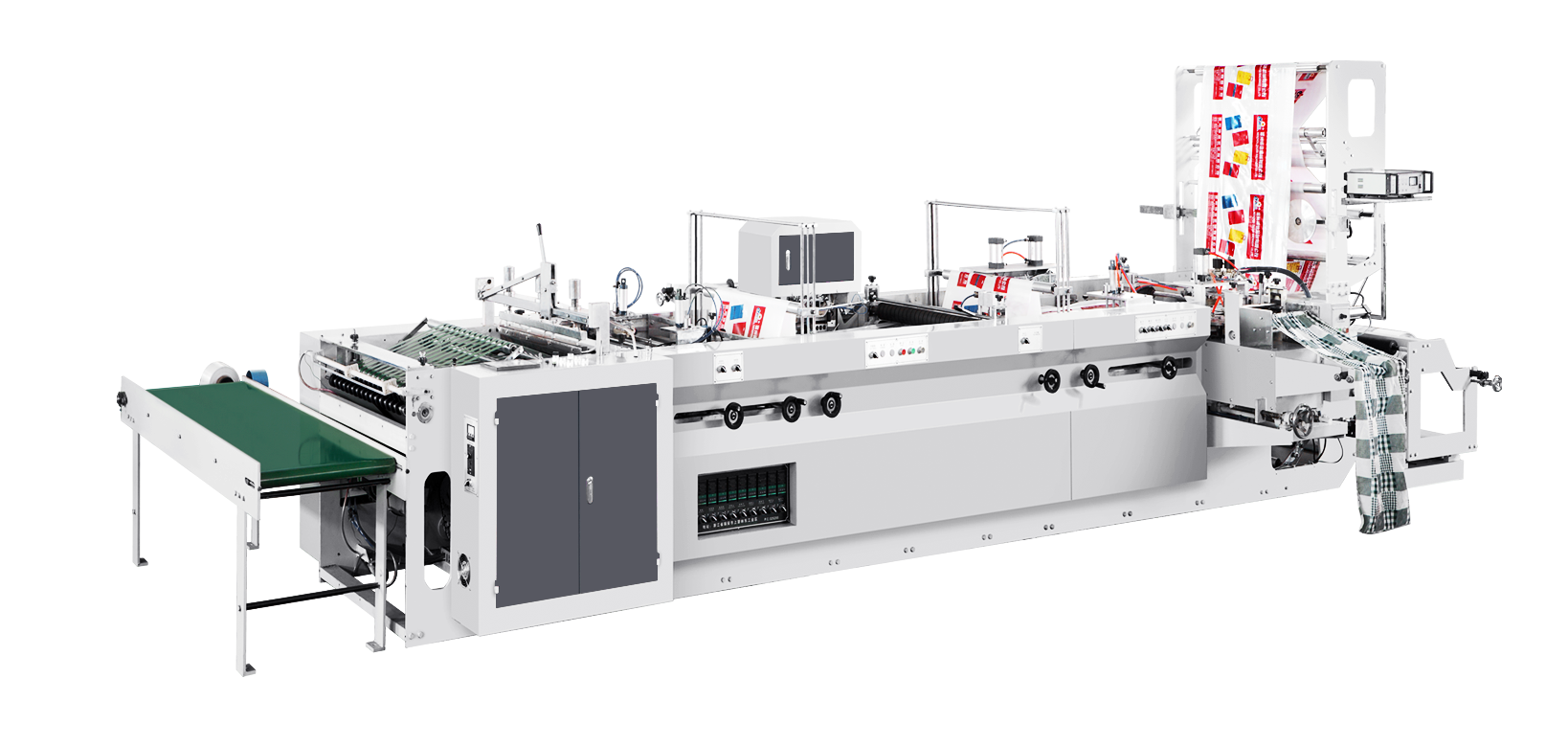

Pencetakan Saringan Sutra dan Transfer Panas: Kompatibilitas dengan Mesin Pembuat Tas

Pencetakan Saringan Sutra untuk Desain Tahan Lama dan Hemat Biaya pada Bahan Polypropylene dan Non-Woven

Cetak saring menghasilkan gambar yang sangat pekat dan tahan lama yang sangat cocok untuk tas promosi yang sering kita lihat akhir-akhir ini, terutama yang terbuat dari polypropylene atau jenis kain non-woven. Teknik ini bekerja dengan mendorong tinta melalui layar mesh khusus yang memberikan hasil cetakan tampilan tajam dan rapi yang mampu bertahan terhadap berbagai bentuk pemakaian dan kerusakan. Kita telah melihat jenis cetakan ini cukup awet pada tas belanja reusable yang terus dibawa kembali ke toko-toko, juga pada tas bawaan tebal yang dibagikan pengecer saat acara penjualan. Beberapa penelitian tahun lalu di bidang kemasan menunjukkan bahwa sebagian besar tas cetak saring masih tampak sekitar 78% sejernih semula setelah digunakan lebih dari 500 kali. Yang membuat cetak saring begitu populer untuk pesanan besar adalah kemudahannya berintegrasi dengan peralatan manufaktur tas otomatis. Perusahaan tidak perlu menghentikan produksi dalam waktu lama saat mengganti layar antar desain berbeda, sehingga menghemat waktu dan biaya untuk kampanye branding korporat skala besar yang mereka jalankan sepanjang tahun.

Pencetakan Transfer Panas untuk Grafik Warna Penuh dan Detail serta Keterbatasannya pada Kain Sintetis

Pencetakan transfer panas bekerja sangat baik untuk menciptakan gambar yang tampak nyata dan gradien halus seperti yang sering kita lihat saat ini. Warna-warnanya juga cukup akurat dibanding tampilan di layar, sekitar 95% akurat saat dicetak pada bahan poliester. Sangat cocok untuk logo-detail yang perlu menonjol. Namun, hati-hati saat digunakan pada beberapa bahan sintetis seperti non woven berlapis PE. Tinta cenderung memudar lebih cepat di sana, sekitar 30% lebih cepat daripada cetak saring biasa ketika terkena sinar matahari. Hal ini bisa menjadi masalah serius untuk aplikasi luar ruangan. Mesin-mesin telah berkembang pesat akhir-akhir ini, dengan mesin press panas yang tersinkronisasi kini mampu menangani transfer hingga sekitar 60 tas per menit. Meski demikian, harga per unit tetap lebih tinggi dibanding metode lain, sehingga kebanyakan perusahaan menganggap pendekatan ini lebih cocok untuk produksi skala kecil daripada pesanan besar di mana biaya menjadi pertimbangan utama.

Membandingkan Ketahanan dan ROI: Sablon Sutra vs. Transfer Panas untuk Kampanye Tas Promosi

| Faktor | Layar sutra | Perpindahan panas |

|---|---|---|

| Daya Tahan | lebih dari 5 tahun di luar ruangan | 2-3 tahun di dalam ruangan |

| Biaya Persiapan | $800-$1.200 per desain | $200-$500 per desain |

| Terbaik Untuk | Logo solid, pesanan besar | Grafik kompleks, batch kecil |

Untuk kampanye yang melebihi 500 unit, sablon sutra menawarkan biaya 40% lebih rendah, sementara transfer panas menjadi ekonomis untuk produksi di bawah 250 unit. Menurut laporan ekonomi sirkular 2024, tas PP dengan sablon layar memiliki tingkat penggunaan kembali sebesar 92%, jauh melampaui varian poliester dengan transfer panas yang hanya mencapai 67%.

Teknologi DTF dan Pencetakan Digital yang Muncul dalam Produksi Tas

Pencetakan DTF (Direct to Film) untuk Cetakan Serbaguna dan Cerah pada Berbagai Material Tas

Pencetakan Direct to Film (DTF) memungkinkan bisnis mencetak desain warna penuh yang cerah di berbagai bahan, termasuk kain poliester, campuran katun, polypropylene tenun, bahkan plastik PET daur ulang, sekaligus menjaga ketahanan cetakan agar tetap awet untuk penggunaan sehari-hari. Yang membedakan DTF adalah bagaimana film transfer khususnya benar-benar menempel pada permukaan kasar atau tidak rata, tempat teknik pencetakan lainnya sering gagal karena hanya bekerja optimal pada jenis kain tertentu. Menurut beberapa pengujian terbaru tahun lalu, tas belanja yang dicetak dengan teknologi DTF mampu mempertahankan sekitar 94 persen warna aslinya yang cerah meskipun telah dicuci sebanyak lima puluh kali. Kualitas tahan lama seperti ini membuat tas-tas tersebut menjadi pilihan sangat baik ketika perusahaan ingin membuat barang promosi yang tahan lama dan akan terus digunakan oleh orang-orang, bukan dibuang setelah satu kali kunjungan ke toko.

Tantangan dalam Mengintegrasikan DTF dengan Mesin Pembuat Tas Berkecepatan Tinggi

Keserbagunaan DTF memang tidak dapat disangkal, meskipun membuatnya bekerja dengan baik pada mesin kantong rotary yang berjalan antara 150 hingga 300 kantong per menit menuntut teknologi pengeringan tinta yang cukup canggih. Kabar baiknya adalah tinta DTF cepat kering ini biasanya mengeras dalam waktu 8 hingga 12 detik dibandingkan tinta biasa yang membutuhkan lebih dari 25 detik, sehingga membantu menjaga kelancaran produksi. Namun, masih ada masalah berkelanjutan terkait seberapa baik film cetak menempel pada bagian kantong yang memiliki lipatan (gusset), suatu hal yang masih menjadi tantangan harian bagi banyak operator. Belum lagi faktor waktu. Ketika perusahaan beralih bolak-balik antara pencetakan DTF dan metode transfer panas konvensional, mereka menghadapi tambahan waktu persiapan sebesar 15 hingga 20 persen hanya karena semua pengaturan suhu harus disesuaikan kembali setiap kali pergantian.

Keunggulan Pencetakan Digital Single-Pass untuk Produksi Massal Kantong Plastik

Ketika memesan lebih dari 50.000 kantong polietilen atau polipropilen, perusahaan dapat mengurangi limbah material sekitar sepertiga dengan beralih dari pencetakan layar tradisional ke pencetakan digital satu kali jalan yang dipadukan dengan mesin pembuat kantong inline. Seluruh proses berjalan sebagai satu kesatuan tanpa putus di mana pencetakan terjadi bersamaan dengan penyegelan, sehingga lini produksi mampu menghasilkan sekitar 600 kantong setiap jam tanpa mengorbankan kualitas. Yang paling penting di sini adalah menjaga ketepatan detail-detail kecil—perbedaan sekecil 0,2 milimeter sangat berpengaruh untuk memastikan barcode dan kode QR tetap terbaca di rak toko. Tanda-tanda yang jelas bukan hanya nilai tambah; saat ini hampir wajib ada untuk pelacakan inventaris yang tepat di berbagai saluran ritel.

Kompatibilitas Material dan Mesin pada Berbagai Format Kantong Kertas dan Plastik

Metode Pencetakan untuk Kantong Kertas: Pilihan Flexo, Offset, Digital, dan Pencetakan Layar

Peralatan pembuatan tas saat ini hadir dengan dukungan berbagai pendekatan pencetakan berbeda ketika bekerja dengan bahan kertas. Cetak flexo tetap menjadi pilihan utama untuk produksi massal karena sangat cocok digunakan dengan tinta yang cepat kering pada kertas kraft maupun kertas berlapis. Untuk kemasan ritel mewah yang membutuhkan detail ekstra, cetak offset masih menjadi raja saat menangani opsi bahan laminasi. Pencetakan digital juga membuka kemungkinan baru, memungkinkan perusahaan menyesuaikan tas kertas daur ulang sesuai kebutuhan tanpa harus menjalankan produksi dalam jumlah besar. Dan jangan lupakan cetak sablon yang sangat baik menangani bahan tebal seperti kardus putih berkat lapisan tinta pekat yang tidak tembus cahaya. Kebanyakan produsen terkemuka kini mulai memasang mesin dengan kepala cetak yang bisa dipertukarkan, sehingga pergantian metode pencetakan tidak lagi berarti menghentikan seluruh proses produksi.

Bahan Kertas Umum: Kraft, Berlapis, Laminasi, Daur Ulang, dan Kardus Putih

| Bahan | Sifat Utama | Kasus Penggunaan Terbaik |

|---|---|---|

| Kraft | Dapat terurai secara hayati, tahan lembap | Bahan makanan, kemasan barang curah |

| Berlapis | Lekatan tinta tinggi, permukaan tahan lemak | Layanan makanan, kosmetik |

| Berlapis | Tahan air, tahan sobek | Ritel premium, elektronik |

| Daur ulang | kandungan pasca-konsumen 30-100% | Promosi ramah lingkungan |

| Karton putih | Struktur kaku, dapat dicetak di kedua sisi | Kotak hadiah, belanja mewah |

Material Plastik dan Kertas yang Serasi dengan Pengaturan Mesin Cetak dan Pembuat Tas yang Optimal

Sebagian besar kantong plastik dicetak menggunakan metode transfer panas pada film polietilen, yang memerlukan pengaturan suhu secara hati-hati sekitar 120 hingga 180 derajat Celsius. Saat bekerja dengan berbagai jenis kertas, operator mesin harus menyesuaikan roller tegangan dan panduan pelipat saat beralih dari kertas daur ulang ringan dengan ketebalan sekitar 80 gram per meter persegi ke karton yang lebih berat dengan ketebalan mendekati 300 gram. Menurut laporan industri terbaru dari tahun 2023, sekitar 78 persen perusahaan yang menjalankan peralatan pembuat kantong hibrida mengalami penurunan limbah sekitar 22 persen berkat penyesuaian otomatis yang dilakukan selama pergantian antara bahan kertas dan plastik. Sistem pencetakan tersinkronisasi ini mampu menjaga keselarasan cetak dalam rentang setengah milimeter, bahkan dalam produksi skala besar yang melebihi sepuluh ribu unit, sehingga tampilan merek tetap konsisten terlepas dari bahan yang digunakan, meskipun masih ada beberapa tantangan dengan kertas sangat tipis yang sesekali menyebabkan masalah pendaftaran minor.

FAQ

Apa saja manfaat utama dari sablon sutra untuk tas?

Sablon sutra menghasilkan gambar yang tahan lama dan tidak tembus cahaya, serta tahan terhadap aus dan robekan, sehingga cocok untuk bahan polypropylene dan non-woven. Metode ini hemat biaya untuk pesanan besar dan kompatibel dengan peralatan produksi tas otomatis.

Mengapa pencetakan transfer panas kurang ideal untuk pesanan volume besar?

Pencetakan transfer panas cenderung lebih mahal per unitnya, sehingga lebih cocok untuk pesanan kecil dengan grafis kompleks daripada pesanan volume besar. Pencetakan ini juga memerlukan pertimbangan khusus mengenai kompatibilitas bahan karena tinta dapat memudar lebih cepat pada beberapa bahan sintetis tertentu.

Apa yang membuat pencetakan DTF menonjol dalam pembuatan tas?

Pencetakan DTF bersifat serbaguna dan menghasilkan warna yang cerah, melekat kuat pada berbagai bahan termasuk permukaan yang tidak rata. Pencetakan ini dikenal mampu mempertahankan kualitas warna bahkan setelah dicuci berkali-kali, meskipun membutuhkan teknologi pengeringan tinta yang canggih agar kompatibel dengan mesin produksi tas berkecepatan tinggi.

Bagaimana pencetakan digital satu kali jalan menguntungkan produksi tas plastik volume tinggi?

Pencetakan digital satu kali jalan mengurangi limbah material dan terintegrasi mulus dengan mesin tas inline, memungkinkan produksi berkecepatan tinggi yang presisi dan efisien tanpa mengorbankan kualitas.

Apa saja pertimbangan saat mengintegrasikan metode pencetakan dengan setup tas hibrida?

Untuk setup tas hibrida, operator perlu mengelola suhu dan menyesuaikan pengaturan mesin untuk bahan yang berbeda. Otomatisasi membantu mengurangi limbah dan menjaga keselarasan, meskipun kertas tipis dapat menimbulkan tantangan dalam pendaftaran.

Daftar Isi

- Pencetakan Saringan Sutra dan Transfer Panas: Kompatibilitas dengan Mesin Pembuat Tas

- Teknologi DTF dan Pencetakan Digital yang Muncul dalam Produksi Tas

- Kompatibilitas Material dan Mesin pada Berbagai Format Kantong Kertas dan Plastik

-

FAQ

- Apa saja manfaat utama dari sablon sutra untuk tas?

- Mengapa pencetakan transfer panas kurang ideal untuk pesanan volume besar?

- Apa yang membuat pencetakan DTF menonjol dalam pembuatan tas?

- Bagaimana pencetakan digital satu kali jalan menguntungkan produksi tas plastik volume tinggi?

- Apa saja pertimbangan saat mengintegrasikan metode pencetakan dengan setup tas hibrida?